一种微零件激光加工的工艺方法与流程

1.本发明涉及了激光加工技术领域,具体的是一种微零件激光加工的工艺方法。

背景技术:

2.随着社会的发展和科技的进步,微型零件及产品在电子消费品、医疗、精密仪器、环境能源、电子信息、航空航天与武器装备等行业被广泛应用,与国家安全和环境健康紧密相关。微型产品的制造具有重要的科学意义和应用潜力,微成形技术生产成本低、效率高、加工质量好,具有很大的发展潜力。

3.尺寸在几十微米至一毫米的微型机械零件在精密机械、医疗设备、5g移动通讯设备等领域有广泛的需求。所谓亚毫米级,不但是指零件的外形尺寸,还要求零件的两面都要有亚毫米级的微结构。零件的材质通常是铜、铝、不锈钢或金属合金材料,或氧化铝、氮化硅等陶瓷材料,原料通常是薄片状的。若用机械办法加工,则零件太小无法装夹,而且陶瓷材料也会因刀具应力而破碎;若用化学蚀刻方法,微结构的精度难于控制,且非金属材料的化学加工方法往往涉及剧毒气相物质。而超快激光适合加工这类微型零件,但产品装夹、翻面加工的定位等仍存在困难。

技术实现要素:

4.为了克服现有技术中的缺陷,本发明实施例提供了一种微零件激光加工的工艺方法,其用于解决微零件加工中产品装夹、翻面定位困难的问题。

5.本发明公开了一种微零件激光加工的工艺方法,包括以下步骤:

6.在坯料的第二表面贴上第一聚酯膜,其中,坯料的厚度和最后成型的零件厚度相同,坯料具有沿厚度方向相对的第一表面和第二表面;

7.将所述坯料带有第一聚酯膜的一面放置在负压吸附台上,从而通过负压将坯料进行第一次限位;

8.当坯料处于第一次限位状态后,在第一表面制作第一表面微结构和通孔,其中,通孔和最后成型的零件在厚度方向不重合,且切通孔时不切穿第一聚酯膜;

9.在具有第一表面微结构的第一表面上贴设第二聚酯膜;

10.在第一表面贴设有第二聚酯膜后,去除第一聚酯膜;

11.将所述坯料带有第二聚酯膜的一面放置在负压吸附台上,从而通过负压将坯料进行第二次限位;

12.识别通孔,并且以通孔作为第一定位标志对第二表面进行加工,从而得到第二表面微结构。

13.进一步的,上述的微零件激光加工的工艺方法,步骤“识别通孔,并且以通孔作为第一定位标志对第二表面进行加工,从而得到第二表面微结构”后,还包括以下步骤:

14.切出零件外形,完全切透所述坯料;

15.剥离边角料,得到加工后的零件。

16.进一步的,上述的微零件激光加工的工艺方法,所述第一表面微结构与所述第二表面微结构均为凹槽结构。

17.进一步的,上述的微零件激光加工的工艺方法,步骤“在坯料的第二表面贴上第一聚酯膜,其中,坯料的厚度和最后成型的零件厚度相同,坯料具有沿厚度方向相对的第一表面和第二表面”中,同时制作多组定位销孔,所述坯料包括多个预设加工区域,所述坯料具有第一表面和第二表面,在第二表面贴设有第一聚酯膜,所述负压吸附台上设有一组定位销钉,依次将一组定位销孔套设在所述定位销钉上,在相应的加工区内制作第一表面微结构和第一定位标志。

18.进一步的,上述的微零件激光加工的工艺方法,所述激光系统采用场镜、扫描振镜、超快脉冲激光器和同轴视觉系统定位。

19.进一步的,上述的微零件激光加工的工艺方法,一组所述定位销钉的间距大于预设加工区的尺寸,所述第一聚酯膜的宽度和第二聚酯膜的宽度小于一组所述定位销钉的间距。

20.进一步的,上述的微零件激光加工的工艺方法,步骤“在坯料的第二表面贴上第一聚酯膜,其中,坯料的厚度和最后成型的零件厚度相同,坯料具有沿厚度方向相对的第一表面和第二表面”中,所述坯料预设m

×

n阵列的加工区域,所述坯料设有第一表面和第二表面,在第二表面贴设有第一聚酯膜,在每个所述加工区域制作第一表面微结构,在所述坯料上设有一组第二定位标志,优选地,一组第二定位标志设置在所述坯料的一组对角上。

21.进一步的,在一个实施例中,上述的微零件激光加工的工艺方法,所述负压吸附台下设有xy台,所述xy台依次将多个所述加工区域送至所述激光系统下方,从而完成多个所述预设加工区域的激光加工。

22.进一步的,上述实施例的微零件激光加工的工艺方法,所述激光系统采用场镜、扫描振镜、超快脉冲激光器和旁轴视觉系统定位。

23.进一步的,上述的微零件激光加工的工艺方法,所述加工区域的范围是场镜的有效工作范围,选择f100场镜时,通常的工作范围为50

×

50mm。

24.本发明的有益效果如下:

25.1.本发明所述的微零件激光加工的工艺方法,聚酯膜用于坯料和微零件在激光加工过程中的夹持固定,聚酯膜防止激光切伤损坏吸附台,降低生产成本。

26.2.本发明所述的微零件激光加工的工艺方法,采用负压吸附台吸附固定坯料加工,定位标志与激光系统配合提高加工精度,适合批量的微零件生产,提高生产效率,降低人工成本。

27.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1是本发明实施例中微零件的结构示意图;

30.图2是本发明实施例一中单个零件的坯料贴合第一聚酯膜示意图;

31.图3是本发明实施例一中单个零件的坯料完成第一表面加工后的示意图;

32.图4是本发明实施例一中单个零件的坯料贴合第二聚酯膜的示意图;

33.图5是本发明实施例一中单个零件的坯料完成第二面加工微结构后的示意图;

34.图6是本发明实施例一中单个零件的坯料完成切割外形后的示意图;

35.图7是本发明实施例一中单个零件的剥离边料后的示意图;

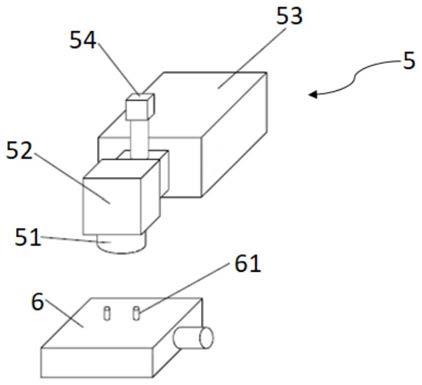

36.图8是本发明实施例二中激光系统和负压吸附台的结构示意图;

37.图9是本发明实施例二中预设加工区域的示意图;

38.图10是本发明实施例二中预设了多个加工区域的坯料的示意图;

39.图11是本发明实施例二中坯料第一表面加工后的示意图;

40.图12是本发明实施例二中坯料第一表面贴合第二聚酯膜的示意图;

41.图13是本发明实施例二中坯料第二表面加工后的示意图;

42.图14是本发明实施例二中多个加工区域坯料剥离边角料后的示意图;

43.图15是本发明实施例二中剥离第二聚酯膜后多个零件的示意图;

44.图16是本发明实施例三中激光系统、xy台和负压吸附台的结构示意图;

45.图17是本发明实施三中大幅坯料加工零件的阵列示意图。

46.以上附图的附图标记:1-零件;11-第一表面微结构;12-第二表面微结构;2-坯料;21-通孔;22-第一表面;23-第二表面;24-定位销孔;25-第二定位标志;3-第一聚酯膜;4-第二聚酯膜;5-激光系统;51-f100场镜;52-扫描振镜;53-超快脉冲激光器;54-同轴视觉相机;55-旁轴视觉系统;6-负压吸附台;61-定位销钉;7-加工区域;8-x轴;9-y轴。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.需要说明的是,在本发明的描述中,术语“第一”、“第二”等仅用于描述目的和区别类似的对象,两者之间并不存在先后顺序,也不能理解为指示或暗示相对重要性。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

49.下面结合附图1至附图17及实施例进行具体说明。

50.实施例一

51.如图1所示,本实施例中的零件1为1

×

1mm的六角形,厚度为0.08mm的结构,在靠近一侧的相对的两面分别加工0.02mm深度的凹槽的第一表面微结构11和第二表面微结构12,采用的坯料2是厚度为0.08mm的片材。

52.本实施例所述的微零件激光加工的工艺方法,包括以下步骤:

53.如图2所示,在坯料2的第二表面23贴设带有粘性的第一聚酯膜3,其中,坯料2的厚度和最后成型的零件1厚度相同,坯料2具有沿厚度方向相对的第一表面22和第二表面23;

54.将所述坯料2带有第一聚酯膜3的一面放置在负压吸附台6上,从而通过负压将坯

料2进行第一次限位;

55.当坯料2处于第一次限位状态后,使用激光系统5在第一表面22制作如图3所示的第一表面微结构11和通孔21,其中,通孔21和最后成型的零件1在厚度方向不重合,且切通孔21时不切穿第一聚酯膜3;通孔21的形状可以是圆孔、十字孔或者正方形孔;

56.如图4所示,在具有第一表面微结构11的第一表面22上贴设第二聚酯膜4;

57.在第一表面22贴设第二聚酯膜4后,去除第一聚酯膜3;

58.将所述坯料2带有第二聚酯膜4的一面放置在负压吸附台6上,从而通过负压将坯料进行第二次限位;

59.识别通孔21,并且以通孔21作为第一定位标志对第二表面23进行加工,从而得到如图5所示的第二表面微结构12,其中,通过机器视觉识别第一定位标志。

60.借由上述方法,通过聚酯膜将所述坯料放置在负压吸附台上加工,在做第一表面微结构加工的同时为第二表面的加工做出视觉定位标志,在做第二表面加工前激光系统自动识别定位标志,实现一种微零件激光加工的工艺方法,采用聚酯膜和负压吸附台,聚酯膜用于坯料和微零件的夹持固定,聚酯膜防止激光系统切伤损坏负压吸附台,同时采用激光系统,提高加工精度,适合微零件生产。

61.具体的,本实施例中,步骤“识别通孔21,并且以通孔21作为第一定位标志对第二表面23进行加工,从而得到如图5所示的第二表面微结构12”后,还包括以下步骤:

62.切出零件1外形,完全切透所述坯料2,但不切穿第二聚酯膜4;

63.剥离边角料,得到如图1所示的加工后的零件1。

64.具体的,本实施例中,所述第一表面微结构11与所述第二表面微结构12均为凹槽结构,且两者均未穿透所述坯料2,凹槽深度为0.02mm,且两者均未穿透所述坯料2,所述第二表面微结构12和零件1轮廓与所述第一表面微结构11的相对位置通过第一定位标志得以保证。

65.实施例二

66.如图10所示,本实施例中坯料2选用宽度为120mm的片材,沿坯料2长度方向预设数个50

×

50mm的加工区域7,在每个加工区域7内布置加工如图9所示的10

×

10阵列的零件。本实施例中激光工作范围为50

×

50mm。

67.本实施例所述的微零件激光加工的工艺方法,包括以下步骤:

68.首先,如图9-11所示,选用与零件1厚度相同、宽度为120mm的片状材料作为坯料2,同时在坯料2上制作多组定位销孔24,每组定位销孔24对应一个加工区域7,所述坯料2包括预设五组加工区域7,所述坯料2具有沿厚度方向相对的第一表面22和第二表面23,在第二表面23贴设有第一聚酯膜3;本实施例中的预设加工区域7的范围为50

×

50mm;

69.将所述坯料2带有第一聚酯膜3的一面放置在负压吸附台6上,负压吸附台6上设有一组定位销钉61,依次将一组定位销孔24套设在所述定位销钉61上,从而通过定位销孔24与定位销钉61配合,将坯料2进行第一次限位;

70.当坯料2处于第一次限位状态后,使用激光系统5在相应的加工区域7内制作10

×

10阵列的如图11所示的第一表面微结构11和通孔21,其中,通孔21和最后成型的零件1在厚度方向不重合;通孔21的形状可以是圆孔、十字孔或者正方形孔;

71.如图12所示,在具有第一表面微结构11的第一表面22上贴设第二聚酯膜4;

72.在第一表面22贴设第二聚酯膜4后,去除第一聚酯膜3;

73.将所述坯料2带有第二聚酯膜4的一面放置在负压吸附台6上,从而通过定位销孔24与定位销钉61配合,将坯料2进行第二次限位;

74.识别通孔21,并且以通孔21作为第一定位标志对第二表面23进行加工,从而得到如图13所示的多个第二表面微结构12,并完全切透零件1的外形,其中,通过机器视觉识别第一定位标志21;

75.如图14所示,剥离边角料,得到如图15所示的仍然粘附在第二聚酯膜4上的加工后的多个零件1。

76.具体的,如图8所示,本实施例中,所述激光系统5采用f100的场镜51、扫描振镜52和超快脉冲激光器53,所述激光系统5的激光工作范围为50

×

50mm,所述激光系统5采用同轴视觉系统54定位,视野为2.85

×

2.15mm,分辨率为1.1μm。

77.具体的,如图8所示,本实施例中,一组所述定位销钉61的距离为100mm,所述第一聚酯膜3的宽度和第二聚酯膜4的宽度小于一组所述定位销钉61的间距。

78.具体的,如图10所示,本实施例中,一组定位销孔24与相邻一组定位销孔24的间隔为60mm。

79.借由上述方法,选用宽度为120mm的片状材料作为坯料进行加工微零件,使用聚酯膜将所述坯料放置在负压吸附台上加工,负压吸附台6上设有一组定位销钉61,依次将一组定位销孔24套设在所述定位销钉61上,在相应的加工区域7内,通过激光系统5分别对坯料2的第一表面22和第二表面23进行加工,实现一种微零件激光加工的工艺方法,聚酯膜用于微零件的夹持固定,聚酯膜防止激光系统切伤负压吸附台,使用定位销钉与定位销孔的配合对坯料进行初定位,以保证每个零件1的第一定位标志能够进入同轴视觉系统的视野范围,同时采用同轴视觉系统识别定位标志,加工精度可控制到

±

5μm之内,可加工范围较大,提高生产效率,每个加工区域可以得到100个微零件产品,数个加工区域得到数百个产品。

80.实施例三

81.本实施例在实施例二的基础上增加xy台,将同轴视觉系统54替换为旁轴视觉系统55,取消定位销钉61,适用于大幅面坯料加工。

82.首先,如图16-17所示,选用大幅面坯料2,在所述坯料2上设置m

×

n个加工区的阵列,所述坯料2设有第一表面22和第二表面23,在第二表面22贴设有第一聚酯膜3,在每个所述加工区域7内制作10

×

10组第一表面微结构11,坯料2的对角上设有一组第二定位标志25,第二定位标志25为通孔且设置在m

×

n加工区阵列的范围之外,本实施例中的每个加工区域7的范围为50

×

50mm;

83.将所述坯料2带有第一聚酯膜3的一面放置在负压吸附台6上,从而通过负压将坯料2进行第一次限位;

84.当坯料2处于第一次限位状态后,驱动xy台将坯料2上的第二定位标志25依次送至旁轴视觉系统55的视野范围内,对坯料2的实际摆放位置进行精确定位,然后xy台将m

×

n个加工区域7依次送至f100的场镜51的正下方做第一表面微结构11加工,每个加工区域7内使用激光系统5加工制作制作10

×

10阵列的制作第一表面微结构11;

85.在具有第一表面微结构11的第一表面22上贴设第二聚酯膜4;

86.在第一表面22贴设第二聚酯膜4后,去除第一聚酯膜3;

87.将所述坯料2带有第二聚酯膜4的一面放置在负压吸附台6上,从而通过负压将坯料2进行第二次限位;

88.驱动xy台将第二定位标志25依次送至旁轴视觉系统55的视野范围内,对坯料2的实际摆放位置进行精确定位,然后xy台将m

×

n个加工区域7依次送至f100的场镜51的正下方做第二表面微结构12加工,每个加工区域7内使用激光系统5加工制作10

×

10阵列的第二表面微结构12和10

×

10个零件1的外形切割。

89.切出零件1外形轮廓,完全切透所述坯料2,但不切穿第二聚酯膜4;

90.最后,剥离边角料,得到m

×n×

100个如图1所示的加工后的零件1。

91.具体的,本实施例中,所述负压吸附台6下方设有xy台,xy台包括x轴8和y轴9,依次将多个所述加工区域7送至所述激光系统5下方,以及将第二定位标志25依次送至旁轴视觉系统55的视野范围内,在每个加工区域7内,使用激光系统5对坯料2的第二表面23进行加工,得到多个第二表面微结构12。

92.具体的,本实施例中,所述激光系统5采用f100的场镜51、扫描振镜52、超快脉冲激光器53,所述激光系统5采用旁轴视觉系统55定位。旁轴视觉系统为ccd相机安装在激光扫描头的旁边。

93.借由上述方法,选用大幅面坯料2进行加工微零件,在激光加工过程中,通过聚酯膜夹持固定所述坯料,用负压吸附台6固定坯料保持加工过程中坯料2不发生相对负压吸附台的移动,旁轴视觉系统55对坯料2的实际摆放位置做精确定位,xy台依次将多个所述加工区域7送至所述激光系统5下方,激光系统5在每个加工区域7内做10

×

10个微零件1的加工,实现一种微零件激光加工的工艺方法,聚酯膜用于坯料和微零件的夹持固定,聚酯膜防止激光系统切伤负压吸附台6,适用于大幅面坯料加工,使用xy台,同时采用旁轴视觉系统,可加工范围较大,适合批量的微零件生产,提高生产效率。

94.本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1