一种具有送丝倒角结构的深腔焊劈刀的制作方法

1.本实用新型涉及微电子领域,特别是涉及一种具有送丝倒角结构的深腔焊劈刀。

背景技术:

2.用于微电子的深腔焊劈刀,采用质轻且柔的金丝作为焊接材料,其直径一般在18

‑

25μm,常用25um。通常人工要借助显微镜的帮助才能进行穿丝作业,劈刀上一般只设一个直通的穿丝孔,而孔的深径比一般较大,所以孔的加工要求很高。

3.现有的深腔焊劈刀中,大多数都是手动穿丝,金丝要从水平方向改成垂直方向穿丝,对操作者的操作要求很高,金丝或铝丝很难从穿丝孔穿过,同时穿丝孔端部比较锋利,容易将金丝或铝丝刮伤。

技术实现要素:

4.针对上述问题,本实用新型提供了一种具有送丝倒角结构的深腔焊劈刀,具有容易穿丝和保护丝的优点。

5.本实用新型的技术方案是:

6.一种具有送丝倒角结构的深腔焊劈刀,包括呈圆柱状的劈刀主体,该劈刀主体的一端为呈棱台状的焊接端,所述劈刀主体内沿其长度方向设有第一穿丝孔,所述第一穿丝孔一端位于焊接端上,所述第一穿丝孔远离所述焊接端的一端上设有倒角。

7.上述技术方案的工作原理如下:

8.通过在第一穿丝孔进丝的一端设置倒角,可以避免第一穿丝孔端部产生锋利的刀口,刮伤金丝或铝丝,同时,增加了第一穿丝孔端部的开口面积,使第一穿丝口的送丝角度从90

°

垂直变成了30

°‑

60

°

斜送,避免了金丝从水平方向直接改成垂直方向穿丝,这种高难度的穿丝方式,使进丝更加简单。

9.在进一步的技术方案中,所述焊接端设有第二穿丝孔,所述第二穿丝孔的轴线与第一穿丝孔的轴线共线。

10.在进一步的技术方案中,所述焊接端端面上沿该劈刀主体的长度方向设有台阶状的缺角,所述第二穿丝孔的一端位于该缺角端面上。

11.在进一步的技术方案中,所述第一穿丝孔与第二穿丝孔的深径比为40:1。

12.在进一步的技术方案中,所述第一穿丝孔与第二穿丝孔的直径比为2

‑

5:1。

13.在进一步的技术方案中,所述第一穿丝孔和所述第二穿丝孔之间设有横截面呈梯形的过渡孔,所述过渡孔的两腰线延长夹角为10

°‑

100

°

。

14.本实用新型的有益效果是:

15.1、通过在第一穿丝孔进丝的一端设置倒角,可以避免第一穿丝孔端部产生锋利的刀口,刮伤金丝或铝丝,同时,增加了第一穿丝孔端部的开口面积,使第一穿丝口的送丝角度从90

°

垂直变成了30

°‑

60

°

斜送,避免了金丝从水平方向直接改成垂直方向穿丝,这种高难度的穿丝方式,使进丝更加简单;

16.2、本实用新型结构简单,设计合理;

17.3、过渡孔与第一穿丝孔和第二穿丝孔的配合使金丝能在两孔之间顺滑过渡,提高了人工穿丝的成功率;

18.4、本实用新型各个孔的深径比合理,加工难度适中且加工后的精度高;

19.5、缺角侧壁上设置喇叭口,降低金丝的弯曲度,使金丝不易折断。

附图说明

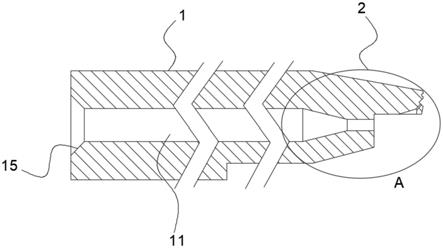

20.图1是本实用新型所述一种具有送丝倒角结构的深腔焊劈刀的结构示意图。

21.图2是图1中a处的放大示意图。

22.附图标记说明:

23.1、劈刀主体;11、第一穿丝孔;12、第二穿丝孔;13、第三穿丝孔;14、过渡孔;15、倒角;2、焊接端;211、第一侧面;212、第二侧面;221、球缺形通槽;222、“v”形通槽;

具体实施方式

24.下面结合附图对本实用新型的实施例作进一步说明。

25.实施例:

26.如图1和图2所示,一种具有送丝倒角结构的深腔焊劈刀,包括呈圆柱状的劈刀主体1,该劈刀主体1的一端为呈棱台状的焊接端2,劈刀主体1内沿该劈刀主体1的长度方向朝劈刀主体1内开设有呈柱形的第一穿丝孔11,第一穿丝孔11的一端位于焊接端2上,第一穿丝孔11远离所述焊接端2的一端上设有倒角15。

27.通过在第一穿丝孔11进丝的一端设置倒角15,可以避免第一穿丝孔11端部产生锋利的刀口,刮伤金丝或铝丝,同时,增加了第一穿丝孔11端部的开口面积,使第一穿丝口的送丝角度从90

°

垂直变成了30

°‑

60

°

的斜送,避免了金丝从水平方向直接改成垂直方向穿丝,这种高难度的穿丝方式,使进丝更加简单。

28.在另一个实施例中:

29.焊接端2的端面上沿该劈刀主体1的长度方向开设有台阶状的缺角,剩余焊接端2的端面为焊接端2端面,焊接端2端面上设有球缺形通槽221,该球缺形通槽221的长度方向与缺角的角边长度方向一致,球缺形通槽221用于稳固金丝穿出后的稳固安装。

30.缺角与焊接端2面未相邻的第一侧面211上开设有与第一穿丝孔11同轴且呈柱形的第二穿丝孔12,第二穿丝孔12的直径和深度分别小于第一穿丝孔11 的直径和深度,第一穿丝孔11和第二穿丝孔12由于直径不一,在劈刀主体的内部若直接连通,连接部在第一穿丝孔11的孔沿上会形成阻挡金丝穿行的内壁,故第一穿丝孔11和第二穿丝孔12间需要进行过渡连接。

31.过渡孔的截面类似于锥形,劈刀主体1内还开设有连接第一穿丝孔11和第二穿丝孔12、截面呈等腰梯形的过渡孔14,该过渡孔14长直径的一端与第一穿丝孔11位于劈刀内的一端相连、短直径的一端与第二穿丝孔12位于劈刀内的一端相连,两过渡孔14腰线的延长夹角为a,该a的范围为10

°

<a<100

°

。

32.在另一个实施例中:

33.金丝穿出后,如果没有v形槽,则内工作面球缺形通槽221的长度不易根椐芯片及

金丝的大小进行加长或缩短,缺角与焊接端2面相邻的侧面为第二侧面212,位于球缺形通槽221和缺角之间的焊接端2面上设有“v”形通槽222,该“v”形通槽222的长度方向与缺角的角边长度方向一致,第二侧面212上倾斜设有延伸至“v”形槽其中一侧面的第三穿丝孔13,该第三穿丝孔13位于“v”形槽内的一端的高度低于球缺形通槽221的高度,穿出部分的金丝再穿入第三穿丝孔,在“v”形槽222内传出,“v”形槽222用于调节工作面球缺形通槽221 的长度,金丝再绕出“v”形槽222的两端搭在缺形通槽221上。

34.在另一个实施例中:

35.第三穿丝孔13位于第二侧面212上的一端沿第三穿丝孔13的轴心线方向开设有喇叭口,可降低金丝的弯曲度,避免金丝折断,保证金丝的强度。

36.在另一个实施例中:

37.第三穿丝孔13的中心轴线与第二侧面212的夹角为45

°

。第一穿丝孔11 与第二穿丝孔12的直径比为2

‑

5:1,第二穿丝孔12与第三穿丝孔13的直径比为3:1,各个孔呈阶梯式的对金丝形成导向作用。

38.第一穿丝孔11与第二穿丝孔12的深径比为40:1,深径比较大,孔径适中,避免金丝在孔内碰到毛刺出现弯曲折断的现象,并采用电火花进行孔加工,使精度达到较好的要求。

39.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1