一种基于多自由度模具结构的三维热拉弯成形装置

1.本发明属于金属塑性成形技术领域,特别涉及金属型材三维拉伸弯曲成形设备及工艺方法,可用于航天、核电、汽车、医疗等具有复杂空间轴线、异形截面的金属型材成形。

背景技术:

2.型材弯曲成形在飞机、高速列车和汽车等高端行走机械设备的制造当中有着广泛的应用,其优点是可有效提高载运工具的安全性、操控性和燃油经济性,是一种先进的轻量化结构。

3.随着新一代高强度轻质材料的应用日益广泛,产品的加工精度要求日益提高,同时随着现代工业的不断发展,载运工具的外形设计趋向于流线型复杂化,制造业对型材三维拉弯结构件的需求也日益加剧。

4.某些材料(如钛合金)型材在室温下会存在塑性变形抗力较高、回弹量大、截面变形严重等成形缺陷问题。所以一般会采用自阻加热的方式对型材进行加热,但存在以下几个问题:

5.一是目前多点三维弯曲模具水平旋转轴在模具头处,存在模具头体水平旋转角度受限问题,无法实现大角度的旋转;

6.二是目前拉弯型材多为同种截面,成形装备柔性较差,无法适应多种截面型材的柔性成形加工;

7.三是型材自阻加热过程中会存在电流场,如何做好型材与夹钳、模具等之间的绝缘工作有待解决。

8.综上,有必要针对多点、多维度弯曲的金属热成形装置设计一种三维热拉弯成形装置,实现更大更复杂的弯曲变形的控制。

技术实现要素:

9.为了克服上述种种问题,本发明提供了一种基于多自由度模具结构的三维热拉弯成形装置。设计了一套适用于矩形、“t”型、“l”型的模具头,解决了传统单一截面模具头耗时、耗材的问题;设计了一套多点、多自由度运作的模具基本体,通过调节整个基本体位置以及旋转角度,确定目标零件在水平方向以及垂直方向上的包络面,克服了传统整体模具的单一、笨重等问题;通过对水平旋转结构的设计,解决了传统多点模具水平方向上旋转角度受限的问题,从而实现了复杂大角度的弯曲变形,使成形件的弯曲半径更小;通过在型材两端安装绝缘装置,阻隔了型材自阻加热产生的电流传递到夹钳等机构;根据测量成形件在水平面和垂直平面的回弹误差,对多点模具构成的包络面进行自动化调形补偿,使成形零件整体成形精度达到加工要求水平。

10.由上所述,本发明解决的传统拉弯工艺难以解决的问题如下:

11.(1)实现了不同截面型材通用模具头,省时省材;

12.(2)实现同种截面不同目标形状一类型材构件的二维或三维弯曲成形,降低了模

具的制造成本;

13.(3)解决了传统三维拉弯无法实现的复杂大角度的弯曲变形技术问题。

附图说明

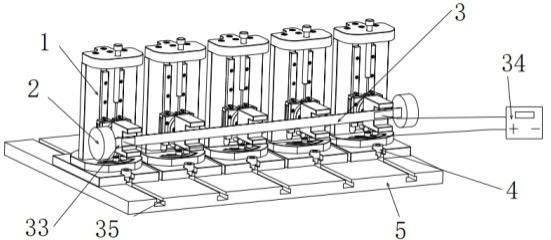

14.图1是本发明的一种基于多自由度模具结构的三维热拉弯成形装置的轴侧图。

15.图2是本发明的多自由度模具基本体的轴侧图。

16.图3是本发明的基本体底座的轴侧图。

17.图4是本发明的支撑与限位机构轴测图。

18.图5是本发明的单元体轴侧图。

19.图6是本发明的单元体模具头分解示意图。

20.图7是本发明的水平弯曲模具调试完俯视图。

21.图8是本发明的型材贴合模具前模具正视图。

22.图9是本发明的“t”型材件水平弯曲后正视图。

23.图10是本发明的“t”型材件竖直弯曲后正视图。

24.其中:1,基本体、2,夹钳、3,型材、4,t型螺栓、5,工作地板、6,基本体底座、7,支撑限位机构、8,单元体、9,底板、10,底轴、11,螺栓1、 12,减重孔、13,中架支撑板、14,中架横板、15,上台、16,螺栓2、17,中架底板、18,角度刻度盘、19,缓冲器、20,缓冲器支撑架、21,滑轨凹槽、22,上限位螺栓、23,滑轨24,滑块、25,挡板、26,注油管、27,螺栓3、28,螺栓4、29,螺栓5、30,模具、31,旋转轴、32,螺栓6、33,绝缘端头、34,型材加热系统、35,t型槽、36,热电偶、37,冷却流道。

具体实施方式

25.具体实施方式一:结合附图与实施例对本实施方式进行说明。

26.一种基于多自由度模具结构的三维热拉弯成形装置,如图1所示,由基本体 (1)、夹钳(2)、型材(3)、t型螺栓(4)、工作底板(5)、绝缘端头(33)、型材加热系统(34)、t型槽(35)组成。它们的连接关系如下:基本体(1)可以在工作底板(5)上沿t型槽(35)前后移动,并通过t型螺栓(4)紧固。绝缘端头(33)安装在型材(3)的两端,实现绝缘,夹钳(2)夹持在绝缘端头(33) 上,设备在运作时夹钳(2)会带动型材(3)做多自由度的直线运动,型材加热系统(34)连接在型材(3)两端以备加热需要。

27.如图2所示,所述的基本体(1)由基本体底座(6)、支撑限位机构(7)、单元体(8)组成。它们的连接关系如下:支撑限位机构(7)安装在基本体底座 (6)上,可以支撑整个单元体(8)并限制模具(30)的位移,单元体(8)安装在支撑限位机构(7)上,可以使模具(30)在多个自由度上运动。

28.如图3所示,所述的基本体底座(6)由底板(9)和底轴(10)组成。它们的连接关系如下:底轴(10)从底板(9)底部安装,整个基本体的支撑限位机构(7)和单元体(8)可以在底板(9)上绕底轴(10)旋转,满足模具的竖直旋转工作。

29.如图4所示,所述的支撑限位机构(7)由螺栓1(11)、减重孔(12)、中架支撑板(13)、中架横板(14)、上台(15)、螺栓2(16)、中架底板(17)、角度刻度盘(18)、缓冲器(19)、缓冲器支撑架(20)、滑轨凹槽(21)、上限位螺栓(22)组成。它们的连接关系如下:中架支撑板(13)、

中架横板(14)与中架底板(17)焊接而成,中架支撑板(13)上有减重孔(12),可以减少过大的重量,便于操作与安装;中架横板(14)上有滑轨凹槽(21);角度刻度盘(18) 安装在中架地板(17)上,在绕竖直方向旋转时可以根据刻度盘上的角度实时定位;缓冲器(19)与缓冲器支撑架(20)安装在一起,再与中架横板(14)安装在一起,在加工完时单元体(8)有会沿导轨下滑,缓冲器(19)可以起到缓冲作用;螺栓1(11)安装在中架底板(17)孔道上,在单元体(8)沿导轨上滑时,会与上限位螺栓(22)接触,防止滑块表面摩擦受损,安装此螺栓;上台(15) 与中架横板(14)、中架支撑板(13)通过螺栓2(16)安装;上限位螺栓(22) 安装在上台(15)上,可以限制模具(30)竖直方向上的直线运动。

30.如图5所示,所述的单元体(8)由滑轨(23)、滑块(24)、挡板(25)、注油管(26)、螺栓3(27)、螺栓4(28)、螺栓5(29)、模具头(30)、旋转轴(31)、螺栓6(32)组成。它们的连接关系如下:注油管(26)安装在滑块(24)上,可以方便给滑块(24)润滑;滑块(24)安装在滑轨(23)上;滑轨(23)通过螺栓3(27)安装在中架横板(14)的滑轨凹槽(21)上;挡板(25)通过螺栓 4(28)安装在滑块(24)上;螺栓6(32)安装在挡板(25)上;旋转轴(31) 通过螺栓5(29)安装在挡板(25)上;模具头(30)安装在旋转轴(31)上,满足模具绕水平方向旋转工作。

31.如图6所示,所述的模具头(30)由热电偶(36)和冷却流道(37)组成。它们的连接关系如下:热电偶(36)安装在模具头上,用石棉堵住,用来监测型材加热过程中与模具的传热关系;冷却流道(37)分布在模具头上下,弯曲工作结束后散热任务。

32.在加工工件时,可根据实际情况相应增加或减少成形单元数目。

33.实施例,截面为“t”的型材的模具及拉弯过程:

34.第一步,根据目标三维拉弯成形零件图纸确定所需要拉弯的角度和各个基本体(1)的位置;

35.第二步,根据水平拉弯的角度确定各个基本体(1)的位置,将底板(9)与底轴(10)安装在一起,将安装好的每个基本体底座(6)根据确定的基本体(1) 位置安置在工作台地板(5)上,并用t型螺栓(4)紧固,如图7所示。

36.第三步,根据水平拉弯的角度确定各个基本体模具(30)旋转的角度,通过底轴(10)将安装好的中架支撑限位机构(7)安装在基本体底座(6)上,根据确定好的弯曲角度,调节旋转角度并对准角度刻度盘(18)上的刻度,最后通过螺栓1(11)紧固如图7所示。

37.第四步,根据竖直拉弯的角度确定各个基本体模具(30)上升的高度,通过螺栓3(27)将安装好的单元体(8)安装在支撑限位机构(7)的滑轨凹槽(21) 上,根据确定好的竖直方向上的上升高度,调节上限位螺栓(22),如图8所示。

38.第五步,夹钳(2)夹持型材(3)两端的绝缘端头(20)上,型材加热系统 (33)将型材(3)自阻加热,待到型材(3)加热到目标温度,移动夹钳(2),将型材(3)预拉伸至屈服状态,再移动夹钳(2)使型材(3)与模具(30)慢慢贴合,水平拉伸至目标角度,再使夹钳(2)做竖直运动,将型材(3)拉弯至竖直目标角度,如图9、图10所示。

39.第六步,关闭加热电源,将型材(3)慢慢冷却至室温,夹钳(2)夹持型材 (3)慢慢卸载,对弯曲件尺寸及回弹测量;

40.第七步,将加工后的型材(3)与目标型材进行比较,若满足精度要求,加工结束,若不满足精度要求,计算其偏差,重复步骤三到六,直至获得合格成形件。

41.第八步,对该件进行批量生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1