一种车床主轴异形夹头的制作方法

1.本实用新型涉及车床夹头技术领域,具体涉及一种车床主轴异形夹头。

背景技术:

2.传统车床的主轴夹头多为三爪盘,通过三爪盘将工件聚中夹紧,然后进行车削加工。但是这类三爪盘一般只能针对圆棒形工件进行加工,对于异形工件(可参考图1),不仅无法稳固夹持住,而且容易夹伤工件,因此适用范围较窄,亟需改进。

技术实现要素:

3.本实用新型的一个目的在于提供一种车床主轴异形夹头,以克服现有技术中对于异形工件无法稳固夹持、容易夹伤工件的问题。

4.本实用新型解决其技术问题所采用的技术方案是,提供一种车床主轴异形夹头,包括夹头主体;所述夹头主体为中空的圆柱状结构,夹头主体的一端设有用于防转的定位键槽,另一端围绕轴心设有若干个仿型夹爪;所述仿型夹爪靠近轴心的一侧设有与异形工件的外形相适应的异形缺口;多个所述异形缺口围成用于定位异形工件的安装腔。

5.本实用新型提供的一种车床主轴异形夹头,通过在夹头主体的一端设有定位键槽,使得本夹头能随车床的主轴一同转动。通过在夹头主体的另一端设有若干个仿型夹爪并且仿型夹爪上设有异形缺口,该异形缺口与待加工工件的轮廓一致,能紧密地与工件表面贴合,保证了夹头的定位精度,使其具有良好的夹持力,而且由于异形缺口是仿形的,因此在装卸过程中不会夹伤、划伤工件。

6.在一些实施方式中,每一所述仿型夹爪之间均具有间隙。

7.在一些实施方式中,所述间隙远离仿型夹爪的一端设有通孔。

8.在一些实施方式中,所述通孔为与轴线平行的条形孔。

9.在一些实施方式中,所述条形孔呈椭圆状。

10.在一些实施方式中,所述夹头主体靠近仿型夹爪的一端设有锥形凸起。

11.在一些实施方式中,所述夹头主体设有定位键槽的一端设有环状凸台。

12.在一些实施方式中,所述夹头主体的一端设有四个仿型夹爪,包括第一夹爪、第二夹爪、第三夹爪和第四夹爪。

13.在一些实施方式中,所述第一夹爪、第二夹爪的异形缺口的轮廓均呈“z”字形;所述第三夹爪、第四夹爪的异形缺口的轮廓均呈“c”字形。

14.在一些实施方式中,所述夹头主体的材质为弹簧钢。

附图说明

15.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

16.图1是本实用新型实施例的异形工件的立体结构示意图;

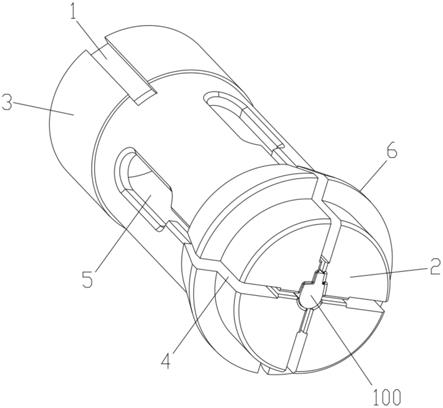

17.图2是本实用新型实施例的车床主轴异形夹头的立体结构示意图;

18.图3是本实用新型实施例的车床主轴异形夹头的另一立体结构示意图;

19.图4是本实用新型实施例的车床主轴异形夹头的端面结构示意图。

20.附图标记说明如下:

21.100

‑

异形工件;1

‑

定位键槽;2

‑

仿型夹爪;21

‑

异形缺口;3

‑

环状凸台;4

‑

间隙;5

‑

通孔;6

‑

锥形凸起。

具体实施方式

22.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

23.参考图1,本实施例公开了一种异形工件100,该异形工件100呈长条状,截面为不规则图形。

24.参考图2至图4,本实施例提供的一种车床主轴异形夹头,能应用于各种机床上,其包括夹头主体。其中,夹头主体为中空的圆柱状结构,夹头主体的一端设有用于防转的定位键槽1,另一端围绕轴心设有若干个仿型夹爪2。所述仿型夹爪2靠近轴心的一侧设有与异形工件100的外形相适应的异形缺口21,多个所述异形缺口21围成用于定位异形工件100的安装腔。

25.本技术方案解决了传统夹头只能夹持圆柱状棒料的局限性,使得异形工件100也能利用车床加工,扩大了车床的可加工范围。通过在夹头主体的一端设有定位键槽1,使得本夹头能随车床的主轴一同转动。通过在夹头主体的另一端设有若干个仿型夹爪2并且仿型夹爪2上设有异形缺口21,该异形缺口21与待加工工件的轮廓一致,能紧密地与工件表面贴合,保证了夹头的定位精度,使其具有良好的夹持力,而且由于异形缺口21是仿形的,因此在装卸过程中不会夹伤、划伤工件。

26.具体地,整个夹头主体大致呈圆柱状,内部中空。

27.如图3所示,夹头主体的一端设有一个用于防转的定位键槽1,该定位键槽1呈条状,与轴心平行。进一步地,夹头主体设有定位键槽1的一端设有环状凸台3,从而保证开设有定位键槽1的位置具有足够的强度。

28.如图1、图2、图4所示,夹头主体的另一端设有若干个仿型夹爪2,如2个、3个、5个等。仿型夹爪2靠近轴心的一侧设有与异形工件100的外形相适应的异形缺口21,多个异形缺口21围成用于定位异形工件100的安装腔,从而将异形工件100稳固地夹持住。为进一步防止划伤工件表面,所述异形缺口21的边角位置均倒有圆角(见图4)。

29.优选的,本实施例的夹头主体的一端设有4个仿型夹爪2,包括第一夹爪、第二夹爪、第三夹爪和第四夹爪。其中,第一夹爪、第二夹爪的异形缺口的轮廓均呈“z”字形,第三夹爪、第四夹爪的异形缺口的轮廓均呈“c”字形,这样就能稳固地夹持住图1中的异形工件100。

30.继续参考图2,本实施例的4个仿型夹爪2之间都具有间隙4,这样四个仿型夹爪2在合拢时就有足够的收缩余量。为保证每个仿型夹爪2都具有适宜的弹性,上述间隙4远离仿型夹爪2的一端设有通孔5,该通孔5为与轴线平行的条形孔。优选地,本实施例的条形孔呈椭圆状。

31.再次参考图2,夹头主体靠近仿型夹爪2的一端设有锥形凸起6,该锥形凸起6的外径外端大内端小。

32.优选的,本实施例的车床主轴异形夹头为一体式结构,其材质为用于制造弹性元件的弹簧钢。

33.虽然已参照上述的典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

技术特征:

1.一种车床主轴异形夹头,其特征在于,包括夹头主体;所述夹头主体为中空的圆柱状结构,夹头主体的一端设有用于防转的定位键槽,另一端围绕轴心设有若干个仿型夹爪;所述仿型夹爪靠近轴心的一侧设有与异形工件的外形相适应的异形缺口;多个所述异形缺口围成用于定位异形工件的安装腔。2.根据权利要求1所述的车床主轴异形夹头,其特征在于,每一所述仿型夹爪之间均具有间隙。3.根据权利要求2所述的车床主轴异形夹头,其特征在于,所述间隙远离仿型夹爪的一端设有通孔。4.根据权利要求3所述的车床主轴异形夹头,其特征在于,所述通孔为与轴线平行的条形孔。5.根据权利要求4所述的车床主轴异形夹头,其特征在于,所述条形孔呈椭圆状。6.根据权利要求1所述的车床主轴异形夹头,其特征在于,所述夹头主体靠近仿型夹爪的一端设有锥形凸起。7.根据权利要求1所述的车床主轴异形夹头,其特征在于,所述夹头主体设有定位键槽的一端设有环状凸台。8.根据权利要求1至7任一项所述的车床主轴异形夹头,其特征在于,所述夹头主体的一端设有四个仿型夹爪,包括第一夹爪、第二夹爪、第三夹爪和第四夹爪。9.根据权利要求8所述的车床主轴异形夹头,其特征在于,所述第一夹爪、第二夹爪的异形缺口的轮廓均呈“z”字形;所述第三夹爪、第四夹爪的异形缺口的轮廓均呈“c”字形。10.根据权利要求9所述的车床主轴异形夹头,其特征在于,所述夹头主体的材质为弹簧钢。

技术总结

本实用新型提供一种车床主轴异形夹头,包括夹头主体;所述夹头主体为中空的圆柱状结构,夹头主体的一端设有用于防转的定位键槽,另一端围绕轴心设有若干个仿型夹爪;所述仿型夹爪靠近轴心的一侧设有与异形工件的外形相适应的异形缺口;多个所述异形缺口围成用于定位异形工件的安装腔。通过在夹头主体的一端设有定位键槽,使得本夹头能随车床的主轴一同转动。通过在夹头主体的另一端设有若干个仿型夹爪并且仿型夹爪上设有异形缺口,该异形缺口与待加工工件的轮廓一致,能紧密地与工件表面贴合,保证了夹头的定位精度,使其具有良好的夹持力,而且由于异形缺口是仿形的,因此在装卸过程中不会夹伤、划伤工件。过程中不会夹伤、划伤工件。过程中不会夹伤、划伤工件。

技术研发人员:万峰 朱桃桃

受保护的技术使用者:领镒精密五金制造(无锡)有限公司

技术研发日:2021.01.29

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1