保证钢桥面板U形肋熔透率的焊接小车及焊接方法与流程

保证钢桥面板u形肋熔透率的焊接小车及焊接方法

技术领域

1.本发明涉及一种通过控制坡口尺寸精度、在焊接小车上增加摇摆头、调整焊枪角度和摆动参数,焊接电流电压和干伸长等参数等技术措施,以达到精确控制钢桥梁顶板u形肋熔透率的保证钢桥面板u形肋熔透率的焊接小车及焊接方法。

背景技术:

2.钢箱梁桥为典型的薄壁箱型结构,其顶面结构通常由钢桥面板和u形加劲肋构成,见图1,顶板受轮载作用疲劳特征明显。为了提高此类结构的抗疲劳性能,通常要求u肋与面板的焊缝要达到75%以上的熔透率,同时要求不得将根部烧穿。1、传统工艺一般采用焊接小车或专用焊机夹持焊枪,将焊枪调整好角度后沿焊缝纵向移动焊接面板与u肋焊缝,但实际操作中发现焊接过程中容易出现焊枪角度变化,或跟踪精度偏差造成熔池偏离预设位置,从而导致焊缝熔透率得不到保证,见图4。2、采用焊接机器人进行操作,该操作方法u肋焊缝熔透率效果较好,但设备占用场地较大,采购费用昂贵,维护保养费用高,经济性较差。

技术实现要素:

3.设计目的:针对背景技术存在的问题,设计一种u肋与面板的焊缝能够达到75%以上的熔透率,又不会发生将根部烧穿现象,同时投入少,不需固定场地,可在各工厂和工地推广使用,提高生产效率,保证焊缝质量的保证钢桥面板u形肋熔透率的焊接小车及焊接方法。

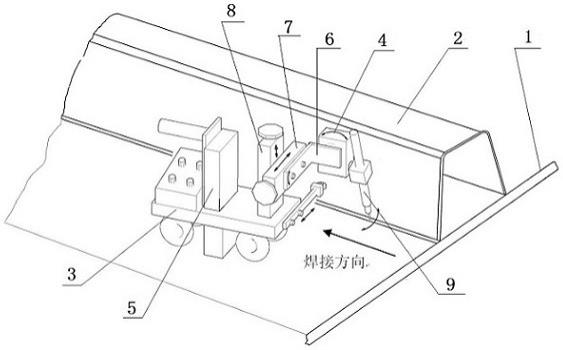

4.设计方案:为了实现上述设计目的。焊接小车通过机械跟踪方式,跟踪定位焊缝位置;焊接小车上安装摇摆器,通过摇摆器使电弧摆动,焊缝不正对某一具体位置,这样可避免焊接过程中焊缝根部烧穿,同时可自适应焊枪角度和焊缝跟踪过程产生的偏差;摇摆器采用充电电池供电;顶板u肋焊缝采用两道焊接,第一道的作用是熔池流入焊接坡口和两侧钢板熔合,确保熔透率;采用铣床精加工坡口,坡口钝边尺寸和角度对根部成形具有较大影响,钝边尺寸大将无法满足熔透率,坡口角度小,电弧将无法将根部熔化,高温溶液在表面张力作用下无法流入尖角。焊接时焊缝将坡口填满后可满足熔透率的要求。焊枪角度前倾5

‑

15

°

,在电弧吹力的作用下,熔池流向电弧已熔化的坡口,焊缝熔深较深,若采用垂直或后倾角,熔池将向焊接方向流淌,影响熔深。本方法可适应焊缝跟踪范围2mm以内的偏差,降低了焊接跟踪要求,采用普通焊接小车即可达到机器人焊接的精度。在焊接工具的设计上:本发明在现有磁吸式自动焊接小车的基础上,采用磁吸式自动焊接小车,该小车采用导向轮机械跟踪方式沿焊缝纵向移动,小车具有磁吸功能、导向跟踪功能及速度调节功能,在小车上安装焊接摇摆器,摇摆器具有调节摆幅和摆动次数、夹持焊枪后调节焊枪角度等功能,摇摆器采用充电电池供电。将焊枪固定在摇摆器上,待焊枪横向角度、纵向倾角调整好后,将调节旋钮拧紧固定。

5.在焊接方法上:本方法通过控制坡口尺寸精度、在焊接小车上增加摇摆头、调整焊枪角度和摆动参数,焊接电流电压和干伸长等参数等技术措施,以达到精确控制钢桥梁顶

板u形肋熔透率的目的。

6.坡口加工:根据本发明的设计原理,坡口加工精度对熔透率影响较大,为此,传统的刨边加工无法满足精度要求。需采用成型铣床加工坡口,控制坡口尺寸精度。p=1

±

0.5mm,α=45

±2°

,见附图3。

7.焊接工装:u肋在钢桥面板上定位后,将其固定在反变形胎架上,将胎架旋转30

‑

40

°

形成船位焊接。β=30

°

~ 40

°

,见附图2。

8.焊接小车及摇摆器:采用磁吸式自动焊接小车,小车采用导向轮机械跟踪方式沿焊缝纵向移动。小车具有磁吸功能、导向跟踪功能及速度调节功能,在小车上安装焊接摇摆器,摇摆器具有调节摆幅和摆动次数、夹持焊枪后调节焊枪角度等功能,摇摆器采用充电电池供电。将焊枪固定在摇摆器上,待焊枪横向角度、纵向倾角调整好后,将调节旋钮拧紧固定。自动焊接小车、摇摆器、充电电池均使用现有产品。见附图1。

9.焊接方法及焊接参数:4

‑

1 精加工焊接坡口,将u形肋折弯成型,按产品要求在桥面板上组装u形肋。

[0010]4‑

2 组装后的顶板单元放置在专用反变形胎架上,利用液压装置将其两侧夹紧,然后将反变形胎架旋转30

‑

40

°

。

[0011]4‑

3 将自动焊接小车放置于焊缝一端,使导向轮紧靠u形肋,确保跟踪焊缝连续;将焊枪夹持在摇摆器上,调整焊枪角度,使焊丝摆动中心置于坡口角平分线上,见图2;调整焊枪前倾角度,使其与焊接前进方向的角度为70

‑

85

°

,见图1;4

‑

4 焊接第一道焊缝,焊接方法选择药芯焊丝co2气体保护焊,焊丝选用金属粉型药芯焊丝t492t1

‑

0c1a,焊丝直径φ=1.4mm,保护气体为co2。

[0012]

焊接参数为:焊丝焊接电流i=240

‑

280(a),焊接电压u=30

‑

32(v),干伸长l=15

‑

20(mm),焊接速度v=350

‑

500(mm/min),摆动幅度

△

=3

‑

4(mm),焊接完成后,清除第一道焊缝表面的熔渣。

[0013]4‑

5焊接第二道焊缝,焊接方法选择药芯焊丝co2气体保护焊,焊丝选用金属粉型药芯焊丝t492t1

‑

0c1a,焊丝直径φ=1.4mm,保护气体为co2。

[0014]

焊接参数为:焊丝焊接电流i=280

‑

350(a),焊接电压u=32

‑

35(v),干伸长l=15

‑

20(mm),焊接速度v=300

‑

400(mm/min),摆动幅度

△

=4

‑

5(mm),摆动频率n=110

‑

150(次/分钟)。焊接完成后,清除第二道焊缝表面的熔渣。

[0015]

重复上述工艺,焊接完成船位胎架上顶板单元其余u形肋焊缝。

[0016]4‑

6 将胎架反向旋转,使其与地面成30

‑

40

°

,重复上述步骤,焊接完成顶板单元另一侧u形肋焊缝。

[0017]

技术方案1:一种保证钢桥面板u形肋熔透率的焊接小车,包括磁吸式自动焊接小车,所述磁吸式自动焊接小车中焊接与l连板连接且焊枪头角度可调,l连板与摇摆器连接且l连板绕轴沿l连板俯仰角度可调,l连板与横向调节杆连接且横向调节杆沿立柱水平左右移动或上下升降,立柱固定在磁吸式自动焊接小车上,摇摆器调节焊枪摆幅和摆动次数及夹持焊枪后调节焊枪角度,摇摆器由充电电池供电。

[0018]

技术方案2:一种保证钢桥面板u形肋熔透率的焊接小车调整方法,磁吸式自动焊接小车具有磁吸功能、导向跟踪功能及速度调节功能且采用导向轮机械跟踪方式沿焊缝纵向移动,焊枪固定在摇摆器上,摇摆器调节焊枪摆幅和摆动次数,待焊枪横向角度、纵向倾

角调整好后,将调节旋钮拧紧固定,摇摆器采用充电电池供电。

[0019]

技术方案3:一种保证钢桥面板u形肋熔透率的单面焊接方法,(1)精加工焊接坡口,将u形肋折弯成型,按产品要求在桥面板上组装u形肋;(2)组装后的顶板单元放置在反变形胎架上,利用液压装置将其两侧夹紧,然后将反变形胎架旋转30

‑

40

°

;(3) 将磁吸式自动焊接小车放置于焊缝一端,使导向轮紧靠u形肋,确保跟踪焊缝连续;将焊枪夹持在摇摆器上,调整焊枪角度,使焊丝摆动中心置于坡口角平分线上,调整焊枪前倾角度,使其与焊接前进方向的角度为70

‑

85

°

;(4) 焊接第一道焊缝,焊接方法选择药芯焊丝co2气体保护焊,焊丝选用金属粉型药芯焊丝t492t1

‑

0c1a,焊丝直径φ=1.4mm,保护气体为co2;焊接参数为:焊丝焊接电流i=240

‑

280(a),焊接电压u=30

‑

32(v),干伸长l=15

‑

20(mm),焊接速度v=350

‑

500(mm/min),摆动幅度

△

=3

‑

4(mm),摆动频率n=150

‑

200(次/分钟),焊接完成后,清除第一道焊缝表面的熔渣;(5)焊接第二道焊缝,焊接方法选择药芯焊丝co2气体保护焊,焊丝选用金属粉型药芯焊丝t492t1

‑

0c1a,焊丝直径φ=1.4mm,保护气体为co2;焊接参数为:焊丝焊接电流i=280

‑

350(a),焊接电压u=32

‑

35(v),干伸长l=15

‑

20(mm),焊接速度v=300

‑

400(mm/min),摆动幅度

△

=4

‑

5(mm),摆动频率n=110

‑

150(次/分钟),焊接完成后,清除第二道焊缝表面的熔渣;重复上述工艺,焊接完成船位胎架上顶板单元其余u形肋焊缝;(6) 将胎架反向旋转,使其与地面成30

‑

40

°

,重复上述步骤,焊接完成顶板单元另一侧u形肋焊缝。

[0020]

本发明与传统工艺相比,钢箱梁桥面板与u形肋的焊缝数量多,焊接量大,该焊缝疲劳特征明显,需要有一定的熔透率来提高焊缝的抗疲劳能力,传统工艺采用焊接小车或集成专用焊机,焊接时焊枪固定角度,固定位置,焊接工艺窗口较窄,在实际操作过程中容易出现角度和位置偏差导致的焊缝根部无法充分熔合或根部烧穿的情况,见图4。本发明工艺以坡口加工的精度为熔透率前提,第一道焊缝焊接时通过摆动,防止了根部烧穿的情况发生,可适应焊接过程中的小范围内的跟踪偏差,焊缝熔合情况良好,熔透率得到保证,见附图5。其次,一是设备简单,易于操作;二是焊接工艺窗口宽,可在较大范围内保证熔透率;三是该工艺便于车间布局,不需要专用场地,可灵活安排工位;生产效率高,质量稳定。

[0021]

。

附图说明

[0022]

图1是焊接小车应用的示意图,图中1

‑

钢桥面板,2

‑

u形肋,3

‑

焊接小车,4

‑

摇摆器,5

‑

充电电池,6

‑

l形板,7

‑

横向调节杆,8

‑

立柱,9焊枪。

[0023]

图2是u肋坡口加工示意图。

[0024]

图3是u肋反变形工装示意图。

[0025]

图4是传统工艺焊缝断面缺陷示意图,图片如不符合要求,可以删除。

[0026]

图5是本工艺焊缝断面实例示意图,图片如不符合要求,可以删除。

具体实施方式

[0027]

实施例1:参照附图1。一种保证钢桥面板u形肋熔透率的焊接小车,包括磁吸式自动焊接小车3,所述磁吸式自动焊接小车3中焊接9与l连板6连接且焊枪9头角度可调,l连板6与摇摆器4连接且l连板绕轴沿l连板俯仰角度可调,l连板与横向调节杆7连接且横向调节杆7沿立柱8水平左右移动或上下升降,立柱8固定在磁吸式自动焊接小车上,摇摆器4调节焊枪摆幅和摆动次数及夹持焊枪后调节焊枪角度,摇摆器4由充电电池5供电。自动焊接小车和摇摆器构成均系现有产品,在此不作叙述。其焊接小车调整方法,磁吸式自动焊接小车具有磁吸功能、导向跟踪功能及速度调节功能且采用导向轮机械跟踪方式沿焊缝纵向移动,焊枪固定在摇摆器上,摇摆器调节焊枪摆幅和摆动次数,待焊枪横向角度、纵向倾角调整好后,将调节旋钮拧紧固定,摇摆器采用充电电池供电。

[0028]

实施例2:在实施例1的基础上,参照附图2和3及图5。一种保证钢桥面板u形肋熔透率的单面焊接方法, (1)精加工焊接坡口,将u形肋折弯成型,按产品要求在桥面板上组装u形肋;(2)组装后的顶板单元放置在反变形胎架上,利用液压装置将其两侧夹紧,然后将反变形胎架旋转30

‑

40

°

;(3) 将磁吸式自动焊接小车放置于焊缝一端,使导向轮紧靠u形肋,确保跟踪焊缝连续;将焊枪夹持在摇摆器上,调整焊枪角度,使焊丝摆动中心置于坡口角平分线上,调整焊枪前倾角度,使其与焊接前进方向的角度为70

‑

85

°

;(4) 焊接第一道焊缝,焊接方法选择药芯焊丝co2气体保护焊,焊丝选用金属粉型药芯焊丝t492t1

‑

0c1a,焊丝直径φ=1.4mm,保护气体为co2;焊接参数为:焊丝焊接电流i=240

‑

280(a),最佳选择为250a

‑

260a;焊接电压u=30

‑

32(v),最佳选择为31

‑

31.5v;干伸长l=15

‑

20(mm),焊接速度v=350

‑

500(mm/min),最佳为v=400

‑

410(mm/min);摆动幅度

△

=3

‑

4(mm),摆动频率n=150

‑

200(次/分钟),本发明最挂摆动幅度

△

=3mm或3.5mm、摆动频率n=170或180次/分钟,这样选择的目的效果在于:既能保100%保证焊缝熔透率,又能够避免焊接烧穿。焊接完成后,清除第一道焊缝表面的熔渣;(5)焊接第二道焊缝,焊接方法选择药芯焊丝co2气体保护焊,焊丝选用金属粉型药芯焊丝t492t1

‑

0c1a,焊丝直径φ=1.4mm,保护气体为co2;焊接参数为:焊丝焊接电流i=280

‑

350(a),最佳为320a; 焊接电压u=32

‑

35(v),最佳为33v; 干伸长l=15

‑

20(mm),焊接速度v=300

‑

400(mm/min),最佳为380mm/min;摆动幅度

△

=4

‑

5(mm),最佳为4mm;摆动频率n=110

‑

150(次/分钟),最佳为130次/分钟;焊接完成后,清除第二道焊缝表面的熔渣。重复上述工艺,焊接完成船位胎架上顶板单元其余u形肋焊缝;这样选择的目的及效果在于:既能使填充焊道能填满焊缝,确保焊接品质合格率达到100%的前提下,又保证了焊缝外观形美观。(6)将胎架反向旋转,使其与地面成30

‑

40

°

,重复上述步骤,焊接完成顶板单元另一侧u形肋焊缝。

[0029]

需要理解到是:上述实施例虽然对本发明设计思路的作了详细的文字描述,但是这些文字的描述,只是对本发明设计思路的简单文字描述,而不是对本发明设计思路的限制,任何不超出本发明设计思路的组合、增加或修改,均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1