一种智能化四方孔自动装夹与生产装置的制作方法

1.本实用新型涉及装夹工具技术领域,尤其是涉及一种智能化四方孔自动装夹与生产装置。

背景技术:

2.浴室龙头是自来水管的放水活门,通过旋转装置打开或关闭控制冷热水流量的卫浴装置,浴室龙头上通常设置有伞柄,伞柄一端的底部通常开设有用于与浴室龙头连接的四方孔,在伞柄上打印商标或logo时,需要进行工件装夹工序。

3.现有的技术中,装夹工序较为复杂,通常包括放工件于工装、锁紧工件、关门、加工生产、开门、松开工装以及取下工件的工序,其中装夹时需要人工锁紧工件,不仅存在一定的安全隐患,而且容易产生碰伤等不良现象。并且不同尺寸规格工件上的四方孔大小不同,为了匹配不同尺寸规格的工件,这就导致需要生产更多的装夹模具,调换时费时费力,生产效率低,提高了模具制造的成本。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种智能化四方孔自动装夹与生产装置,其通过plc控制四片式内涨机构进行定位,实现工件的快速定位与夹紧,保证了工件定位的准确性,夹紧工件时稳固可靠,提高了产品的良品率,省时省力,减少员工的劳动强度,同时一个装夹模具能够固定不同尺寸规格的工件,实用性好,具有较高的经济推广价值。

5.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

6.一种智能化四方孔自动装夹与生产装置,包括支架,所述支架上可拆卸固定有气缸,所述支架上固定连接有支撑板,所述支撑板上设置有内涨机构,所述气缸活塞杆的一端穿过所述支撑板与所述内涨机构传动连接,所述内涨机构上设置有用于插设在工件上四方孔的夹爪,所述气缸连接有plc系统;

7.所述气缸的活塞杆伸长时,所述内涨机构控制所述夹爪向外扩张,所述气缸的活塞杆缩短时,所述内涨机构控制所述夹爪向内收缩。

8.通过上述技术方案,在对工件进行装夹时,通过plc系统调节气缸,使得气缸的活塞杆收缩,内涨机构控制夹爪向内收缩,从而使得工件能够依靠方形孔套设在夹爪上。然后再调节气缸使其活塞杆伸长驱动内涨机构,内涨机构控制夹爪向外扩张,使得夹爪夹紧工件的内壁,从而实现了工件在夹具上的固定。其通过plc控制四片式内涨机构进行定位,实现工件的快速定位与夹紧,保证了工件定位的准确性,夹紧工件时稳固可靠,提高了产品的良品率,省时省力,减少员工的劳动强度,同时一个装夹模具能够固定不同尺寸规格的工件,实用性好,具有较高的经济推广价值。

9.本实用新型在一较佳示例中可以进一步配置为:所述内涨机构包括四个弹性涨紧块,四个所述弹性涨紧块的一端依次固定连接形成圆锥体,另一端朝向轴心线倾斜设置且

相互分离。

10.通过上述技术方案,弹性涨紧块是一种由淬火锻造制成的金属块,自身具有一定的回弹性。当气缸的活塞杆顶开四个弹性涨紧块时,使得夹爪的尺寸变大,便于夹紧插设在夹爪上的工件。当气缸的活塞杆缩短时,四个弹性涨紧块远离支撑板的一端向内收缩,使得夹爪的尺寸变小,便于取下并更换工件。

11.本实用新型在一较佳示例中可以进一步配置为:所述夹爪包括四个横截面呈正方形的夹紧杆,四个所述夹紧杆的一端分别一体成型固定连接在四个所述弹性涨紧块远离所述支撑板的一端,每个所述夹紧杆的其中一个棱边靠近所述轴心线设置。

12.通过上述技术方案,四个横截面呈正方形的夹紧杆相互靠近贴合时能够形成与工件上的方形孔适配的方形杆,从而有效的实现了工件的装夹固定。并且四个夹紧杆在气缸活塞杆的顶出下向外扩张,能够增加方形杆的尺寸,从而便于装夹固定多个不同大小尺寸方形孔的工件。

13.本实用新型在一较佳示例中可以进一步配置为:四个所述弹性涨紧块的内部之间形成锥形孔,所述气缸的活塞杆插设在所述锥形孔内且与所述锥形孔的内壁滑移配合。

14.通过上述技术方案,气缸的活塞杆的伸长与缩短,能够使得弹性涨紧块向外扩张或向内收缩,从而实现了夹爪大小的调节,提高了实用性。

15.本实用新型在一较佳示例中可以进一步配置为:所述气缸的活塞杆侧壁上分别均匀转动连接有四个定位滑轮,所述锥形孔的内壁上开设有四个供所述定位滑轮嵌设的定位导轨,四个所述定位导轨分别分布在四个所述弹性涨紧块的内部。

16.通过上述技术方案,当气缸的活塞上向上或向下移动时,定位滑轮在定位导轨内转动,将气缸活塞杆与锥形孔内壁之间的滑动摩擦转变为定位滑轮与定位导轨之间的滚动摩擦,降低了摩擦力,在提高装夹稳定性的基础上,延长了使用寿命。

17.本实用新型在一较佳示例中可以进一步配置为:所述支撑板上设置有用于连接所述支架的螺栓固定孔。

18.通过上述技术方案,螺栓固定孔的设置不仅便于将支撑板水平固定在支架上,同时便于将支撑板拆卸下来,提高了实用性。

19.本实用新型在一较佳示例中可以进一步配置为:所述plc系统包括plc控制器、电源模块以及人机交互模块,所述电源模块分别与所述plc控制器以及所述人机交互模块电性连接,所述plc控制器与所述气缸连接。

20.通过上述技术方案,电源模块能够为人机交互模块以及plc控制器供电,使得两者能够正常工作,工人通过人机交互模块便于对plc控制器各项参数的调节,从而无需人工装夹与锁紧,减少疲劳度并提升作业效率,且更可避免产品未夹紧的生产不良与工人疲劳安全隐患等风险。

21.综上所述,本实用新型包括以下至少一种有益技术效果:

22.1.在对工件进行装夹时,通过plc系统调节气缸,使得气缸的活塞杆收缩,内涨机构控制夹爪向内收缩,从而使得工件能够依靠方形孔套设在夹爪上。然后再调节气缸使其活塞杆伸长驱动内涨机构,内涨机构控制夹爪向外扩张,使得夹爪夹紧工件的内壁,从而实现了工件在夹具上的固定。其通过plc控制四片式内涨机构进行定位,实现工件的快速定位与夹紧,保证了工件定位的准确性,夹紧工件时稳固可靠,提高了产品的良品率,省时省力,

减少员工的劳动强度,同时一个装夹模具能够固定不同尺寸规格的工件,实用性好,具有较高的经济推广价值。

23.2.四个横截面呈正方形的夹紧杆相互靠近贴合时能够形成与工件上的方形孔适配的方形杆,从而有效的实现了工件的装夹固定。并且四个夹紧杆在气缸活塞杆的顶出下向外扩张,能够增加方形杆的尺寸,从而便于装夹固定多个不同大小尺寸方形孔的工件。

24.3.当气缸的活塞上向上或向下移动时,定位滑轮在定位导轨内转动,将气缸活塞杆与锥形孔内壁之间的滑动摩擦转变为定位滑轮与定位导轨之间的滚动摩擦,降低了摩擦力,在提高装夹稳定性的基础上,延长了使用寿命。

附图说明

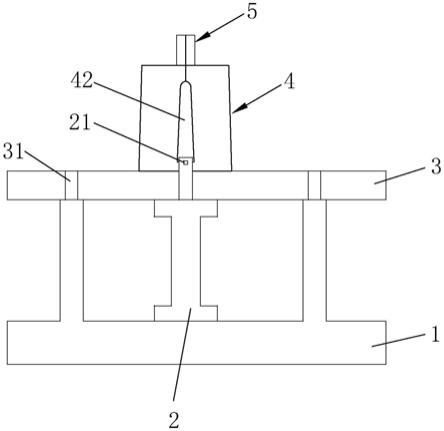

25.图1为本实用新型的整体结构示意图。

26.图2为本实用新型的俯视图。

27.附图标记:1、支架;2、气缸;21、定位滑轮;3、支撑板;31、螺栓固定孔;4、内涨机构;41、弹性涨紧块;42、锥形孔;5、夹爪;51、夹紧杆。

具体实施方式

28.以下结合附图对本实用新型作进一步详细说明。

29.参照图1,为本实用新型公开的一种智能化四方孔自动装夹与生产装置,包括支架1,支架1上可拆卸固定有气缸2,支架1上固定连接有支撑板3,支撑板3上设置有内涨机构4,气缸2活塞杆的一端穿过支撑板3与内涨机构4传动连接,内涨机构4上设置有用于插设在工件上四方孔的夹爪5,气缸2连接有plc系统。气缸2的活塞杆伸长时,内涨机构4控制夹爪5向外扩张,气缸2的活塞杆缩短时,内涨机构4控制夹爪5向内收缩。

30.参照图1和图2,内涨机构4包括四个弹性涨紧块41,四个弹性涨紧块41的一端依次固定连接形成圆锥体,另一端朝向轴心线倾斜设置且相互分离。弹性涨紧块41是一种由淬火锻造制成的金属块,自身具有一定的回弹性。当气缸2的活塞杆顶开四个弹性涨紧块41时,使得夹爪5的尺寸变大,便于夹紧插设在夹爪5上的工件。当气缸2的活塞杆缩短时,四个弹性涨紧块41远离支撑板3的一端向内收缩,使得夹爪5的尺寸变小,便于取下并更换工件。

31.参照图2,夹爪5包括四个横截面呈正方形的夹紧杆51,四个夹紧杆51的一端分别一体成型固定连接在四个弹性涨紧块41远离支撑板3的一端,每个夹紧杆51的其中一个棱边靠近轴心线设置。

32.四个横截面呈正方形的夹紧杆51相互靠近贴合时能够形成与工件上的方形孔适配的方形杆,从而有效的实现了工件的装夹固定。并且四个夹紧杆51在气缸2活塞杆的顶出下向外扩张,能够增加方形杆的尺寸,从而便于装夹固定多个不同大小尺寸方形孔的工件。

33.参照图1,四个弹性涨紧块41的内部之间形成锥形孔42,气缸2的活塞杆插设在锥形孔42内且与锥形孔42的内壁滑移配合。气缸2的活塞杆的伸长与缩短,能够使得弹性涨紧块41向外扩张或向内收缩,从而实现了夹爪5大小的调节,提高了实用性。

34.进一步的,气缸2的活塞杆侧壁上分别均匀转动连接有四个定位滑轮21,锥形孔42的内壁上开设有四个供定位滑轮21嵌设的定位导轨,四个定位导轨分别分布在四个弹性涨紧块41的内部。当气缸2的活塞上向上或向下移动时,定位滑轮21在定位导轨内转动,将气

缸2活塞杆与锥形孔42内壁之间的滑动摩擦转变为定位滑轮21与定位导轨之间的滚动摩擦,降低了摩擦力,在提高装夹稳定性的基础上,延长了使用寿命。

35.参照图1,支撑板3上设置有用于连接支架1的螺栓固定孔31,螺栓固定孔31的设置不仅便于将支撑板3水平固定在支架1上,同时便于将支撑板3拆卸下来,提高了实用性。

36.在本实施例中,plc系统包括plc控制器、电源模块以及人机交互模块,电源模块分别与plc控制器以及人机交互模块电性连接,plc控制器与气缸2连接。电源模块能够为人机交互模块以及plc控制器供电,使得两者能够正常工作,工人通过人机交互模块便于对plc控制器各项参数的调节,从而无需人工装夹与锁紧,减少疲劳度并提升作业效率,且更可避免产品未夹紧的生产不良与工人疲劳安全隐患等风险。

37.本实施例的实施原理为:在对工件进行装夹时,通过plc系统调节气缸2,使得气缸2的活塞杆收缩,内涨机构4控制夹爪5向内收缩,从而使得工件能够依靠方形孔套设在夹爪5上。然后再调节气缸2使其活塞杆伸长驱动内涨机构4,内涨机构4控制夹爪5向外扩张,使得夹爪5夹紧工件的内壁,从而实现了工件在夹具上的固定。

38.其通过plc控制四片式内涨机构4进行定位,实现工件的快速定位与夹紧,保证了工件定位的准确性,夹紧工件时稳固可靠,提高了产品的良品率,省时省力,减少员工的劳动强度,同时一个装夹模具能够固定不同尺寸规格的工件,实用性好,具有较高的经济推广价值。

39.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1