一种数控台阶套齐头锯的制作方法

1.本实用新型涉及齐头锯技术领域,具体是指一种数控台阶套齐头锯。

背景技术:

2.齐头锯用于板料的台阶加工,齐头锯包括架体,架体上安装有压紧板料的定位板,在使用时,人工旋拧螺丝以使定位板将板料定位,然后再通过锯片对板料进行开槽,进而再通过铣刀在板料上铣出台阶,此种方式虽然能够实现对普通板料的加工,但在加工不同厚度的板料时,需要手动旋拧螺丝以调整定位板的高度,操作较为困难,严重影响了板料的加工效率,因此有必要予以改进。

技术实现要素:

3.本实用新型提供一种数控台阶套齐头锯,其能够解决的技术问题是:板料定位的高度需要人工旋拧螺丝,影响板料加工的效率。

4.为了解决上述技术问题,本实用新型所采用的技术方案是:一种数控台阶套齐头锯,包括架体,所述架体上安装有加工组件,所述架体上固定安装有龙门横梁,所述龙门横梁上安装有压料装置,所述压料装置包括压料板及压料气缸,所述压料板沿z轴方向滑动安装在所述龙门横梁上,所述压料气缸固定安装在所述龙门横梁上,且其与所述压料板传动连接。

5.所述加工组件位于所述压料板的下方。

6.所述压料装置还包括定位杆及定位气缸,所述定位杆沿z轴方向滑动安装在所述龙门横梁上,所述定位气缸固定安装在所述龙门横梁上,且其与所述定位杆传动连接。

7.所述加工组件是机头,所述机头包括基板、侧板、主轴及锯片,所述基板沿x轴方向在所述架体上移动,所述侧板沿y轴方向滑动安装在所述基板上,且其通过推进气缸移动,所述主轴沿z轴方向滑动安装在所述侧板上,且其通过第一高度调节旋钮移动,所述锯片固定套接在所述主轴的输出轴上。

8.所述基板包括第一板体及第二板体,所述第一板体沿x轴方向滑动安装在所述架体上,且其通过驱动电机移动,所述第二板体沿z轴方向滑动安装在所述第一板体上,且其通过第二高度调节旋钮移动,所述侧板沿y轴方向滑动安装在所述第二板体上。

9.采用上述结构后,本实用新型和现有技术相比所具有的优点是:一种数控台阶套齐头锯包括了架体、龙门横梁、压料板、压料气缸等,通过压料气缸,实现压料板对板料的压紧及释放,使得整体在加工不同厚度的板料时,无需手动调整压料板的高度,操作调整更为简便,有效提升了板料的加工效率,且其中,加工组件由板料的下方进行加工,能够很好的应对板材变形问题,通用性更强。

附图说明

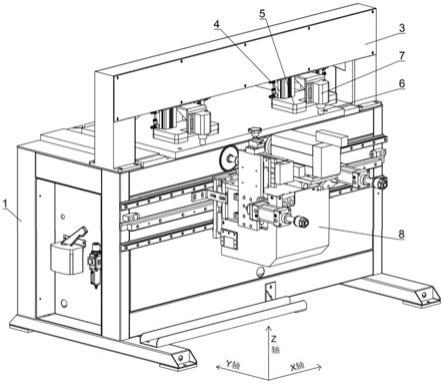

10.图1是本实用新型一种数控台阶套齐头锯的结构示意图。

11.图2是本实用新型一种数控台阶套齐头锯中机头的结构示意图。

12.如图所示:1、架体,3、龙门横梁,4、压料板,5、压料气缸,6、定位杆,7、定位气缸,8、机头,9、侧板,10、主轴,11、锯片,12、推进气缸,13、第一高度调节旋钮,14、第一板体,15、第二板体,16、第二高度调节旋钮。

具体实施方式

13.以下所述仅为本实用新型的较佳实施例,并不因此而限定本实用新型的保护范围,下面结合附图和实施例对本实用新型进一步说明。

14.实施例,见图1至图2所示:

15.一种数控台阶套齐头锯,包括架体1,架体1的x轴、y轴及z轴方向如图1中所示,架体1上安装有加工组件,加工组件位于压料板4的下方,以使整体能够应对板材变形的问题,保证板料加工的平整,加工组件是机头8,机头8包括基板、侧板9、主轴10及锯片11。

16.基板沿x轴方向在架体1上移动,基板包括第一板体14及第二板体15,第一板体14上固定安装有滑块,该滑块上开设有轨槽,架体1上沿x轴方向固定安装有导轨,该导轨与该轨槽相配合,使得第一板体14沿x轴方向滑动安装在架体1上,第一板体14上固定安装有驱动电机,驱动电机的输出轴上固定套接有齿轮,架体1上沿x轴方向固定安装有齿条,该齿轮与该齿条啮合,从而使第一板体14能够通过驱动电机的驱动在架体1上沿x轴方向移动,从而实现锯片11对板料在x轴方向上的反复开槽加工。

17.第二板体15上固定安装有滑块,该滑块上开设有轨槽,第一板体14上沿z轴方向固定安装有导轨,该导轨与该轨槽相配合,使得第二板体15沿z轴方向滑动安装在第一板体14上,第一板体14上通过轴承转动安装有第二高度调节旋钮16,第二板体15上固定安装有基板,第二高度调节旋钮16的螺纹杆与该基板为螺纹传动连接,从而使第二板体15能够通过第二高度调节旋钮16的旋转在第一板体14上沿z轴方向移动,从而实现锯片11在架体1上高度的调整,以适应不同型号的板料。

18.侧板9上固定安装有滑块,该滑块上开设有轨槽,第二板体15上沿y轴方向固定安装有导轨,该导轨与该轨槽相配合,使得侧板9沿y轴方向滑动安装在基板的第二板体15上,推进气缸12的缸筒端固定安装在第二板体15上,其活塞杆端固定安装在侧板9上,从而使侧板9能够通过推进气缸12的驱动在第二板体15上沿y轴方向移动,从而实现锯片11对板料在y轴方向上的反复开槽加工。

19.主轴10上固定安装有滑块,该滑块上开设有轨槽,侧板9上沿z轴方向固定安装有导轨,该导轨与该轨槽相配合,使得主轴10沿z轴方向滑动安装在侧板9上,侧板9上通过轴承转动安装有第一高度调节旋钮13,主轴10上固定安装有基板,第一高度调节旋钮13的螺纹杆与该基板为螺纹传动连接,从而使主轴10能够通过第一高度调节旋钮13的旋转在侧板9上沿z轴方向移动,从而实现锯片11在机头8中相对高度的调整,以使机头8能够适应不同尺寸锯片11的安装。

20.锯片11固定套接在主轴10的输出轴上,锯片11在主轴10的带动下旋转,从而实现对板料的开槽加工,以避免铣刀加工中的崩边问题。

21.架体1上固定安装有龙门横梁3,龙门横梁3上安装有压料装置,压料装置用于板料在架体1上的快速定位,其包括压料板4、压料气缸5、定位杆6及定位气缸7。

22.压料板4沿z轴方向滑动安装在龙门横梁3上,压料气缸5固定安装在龙门横梁3上,且其与压料板4传动连接,压料气缸5的缸筒端固定安装在龙门横梁3上,其活塞杆端沿z轴方向伸缩,压料板4垂直固定安装在压料气缸5的活塞杆端上,从而实现压料板4在压料气缸5的驱动下在龙门横梁3上沿z轴方向的移动,进而实现板料在架体1上的固定及释放。

23.定位杆6沿z轴方向滑动安装在龙门横梁3上,定位气缸7固定安装在龙门横梁3上,且其与定位杆6传动连接,定位气缸7的缸筒端固定安装在龙门横梁3上,其活塞杆端沿z轴方向伸缩,定位杆6固定安装在定位气缸7的活塞杆端上,且其中心轴与定位气缸7的活塞杆中心轴重合,从而实现定位杆6在定位气缸7的驱动下在龙门横梁3上沿z轴方向的移动,进而对板料形成阻挡,使板料能够快速准确的定位。

24.在具体使用时,首先定位气缸7的活塞杆端伸出,以使定位杆6能够对板料形成阻挡,然后移动板料至定位杆6处,然后压料气缸5的活塞杆伸出并且定位气缸7的活塞杆缩回,使板料被固定在架体1上,然后通过锯片11对板料进行开槽加工即可。

25.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1