钢管连续生产运输系统的制作方法

1.本实用新型涉及工业生产设备领域,尤其涉及钢管连续生产运输系统。

背景技术:

2.钢管在现代生活中扮演了重要角色,比如输送水、油、天然气等,目前钢管生产多通过将钢板进行卷曲处理,并将钢板的对接缝进行焊接而制得。具体的,钢管生产线往往由备料区、铣面区、成型区、焊接区、成品区等多个区域组成,备料区的钢板进入铣面区进行双面抛光处理后进入成型区进行压制弯曲处理,并控制钢板的对接缝宽度,然后完成压制的管件结构进入焊接区,由焊接设备将对接缝进行焊接处理,待焊接完成则管件进入成品区。

3.目前,基于需求及生产工艺的提高,现代钢管的截面越来越大,长度也越来越长,这就意味着需要对越来越大面积的钢板进行加工处理,同样的,所处理的钢板也越来越重,传统钢管生产设备也必须配套着逐步改进。钢管生产设备可通过体积及工作区域的增加来满足大型钢管加工生产需求,但传统通过人力进行钢板翻转、管材的运输等工作则需要增加辅助系统来实现。一般辅助系统可以是龙门系统,即在生产线上方搭建多个龙门并在龙门之间设置牵引装置,待每个环节完成,由牵引装置加载钢板/钢管将其运送到下一环节的加工设备上,显然每次吊装过程需要较大的动力消耗且操作起来不是非常方便,另外龙门建设需要投入大量精力与财力,不便于做进一步推广,因此有必要开发一套简单且可满足钢管连续生产的运输系统。

技术实现要素:

4.本实用新型所要解决的技术问题在于提供一种适用于大型钢管生产的易于搭建的钢管连续生产运输系统。

5.为解决上述技术问题,本实用新型的技术解决方案是:

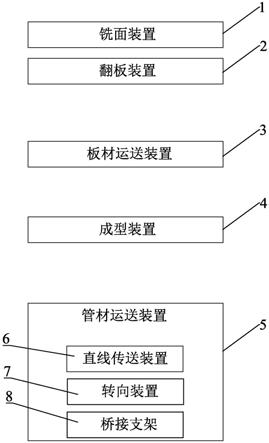

6.钢管连续生产运输系统,其包括靠近铣面装置的翻板装置、设于所述铣面装置与成型装置之间的板材运送装置和所述成型装置下游的管件运送装置,所述管件运送装置包括直线传送装置和转向装置。

7.较佳的,所述翻板装置铰接在所述铣面装置中心轴线的延长线上,所述翻板装置包括两条相互平行的条状的安装底座,所述安装底座底面固定在地面,每条所述安装底座上分别铰接一用于支撑钢板的翻转板,两条所述安装底座的两侧设有支撑装置,所述支撑装置下端铰接在地面,上端铰接在所述翻转板相互背离的一面。

8.较佳的,所述板材运送装置包括第一支架及安装在第一支架上的多条相互平行的运送辊,所述运送辊包括设置在第一支架两端由第一电机驱动的主动辊和位于所述主动辊之间多条从动辊。

9.较佳的,所述直线传送装置由多个第二支架串接形成,所述第二支架之间存在距离。

10.较佳的,所述第二支架上成对安装有支撑滚轮,所述支撑滚轮包括自由支撑滚轮

和由第二电机驱动的驱动支撑滚轮。

11.较佳的,每对支撑滚轮的轴线在竖直平面内成120

°

夹角。

12.较佳的,所述驱动支撑滚轮设置在第二支架两端,所述自由支撑滚轮分布在所述驱动支撑滚轮之间。

13.较佳的,所述转向装置包括一设有支撑脚的水平圆盘,所述水平圆盘上表面设有第三支架,所述第三支架穿过所述水平圆盘圆心,所述第三支架的端部至少安装有一对驱动支撑滚轮,所述第三支架上至少安装有一对自由支撑滚轮,所述转向装置还包括一带动水平圆盘绕其中心垂直轴线转动的第三电机,所述支撑脚下端安装有滚轮。

14.较佳的,所述管件运送装置还包括桥接支架,所述桥接支架下端设有万向轮,且与地面通过锁紧机构可拆卸连接。

15.本实用新型通过设置翻板装置、板材运送装置及管材运送装置,可优化钢管连续生产,避免复杂且不易操作的转移设备的前期投入,翻板装置可实现翻板操作以满足两面铣面的要求,板材运送装置及管材运送装置可轻松实现钢板及钢管在不同设备快速转移,钢管连续生产运输系统大大提高钢管的生产效率。

附图说明

16.图1是本实用新型结构示意图;

17.图2是本实用新型翻板装置俯视图;

18.图3是本实用新型翻板装置侧面视图;

19.图4是本实用新型铣面装置中钢板上载辅助装置结构示意图;

20.图5是本实用新型板材运送装置结构示意图;

21.图6是本实用新型第二支架结构示意图;

22.图7是本实用新型直线传送装置结构示意图;

23.图8是本实用新型直线传送装置侧面视图;

24.图9是本实用新型转向装置侧面视图;

25.图10是本实用新型桥接支架结构示意图。

具体实施方式

26.下面结合附图和具体实施例对本实用新型作进一步详述。

27.本实用新型所揭示的是一种钢管连续生产运输系统,如图1所示,为本实用新型的较佳实施例,该运输系统包括靠近铣面装置1的翻板装置2、设于铣面装置1与成型装置3之间的板材运送装置4和成型装置3下游的管件运送装置5,其中铣面装置1、成型装置3为现有技术,可直接采用当前成熟的专业设备,在此不做详细说明。由于生产时需要对钢板进行双面抛光处理,即将钢板两个表面的致密氧化层及铁锈都抛除,因此在钢板一面抛光完成后需要将其翻转,本实施例中通过翻板装置2实现。完成双面抛光后,由板材运送装置4将钢板运送到成型装置3进行弯曲处理,成型装置3通过对钢板的击打施压将其弯曲成管状并输出,然后由管件运送装置5将其运送到下游设备。由于管件加工流程较多,直接将所有设备一字排开会对生产场地有较高要求,因此往往管件运送装置5会包括直线传送装置6和转向装置7,通过转向装置7,可以让钢管加工设备分布更加紧凑。

28.具体的,如图2

‑

3所示,翻板装置2铰接在铣面装置1中心轴线的延长线上,如此,翻板操作前后的钢板可以分别靠近铣面装置1的两侧进行抛光操作。翻板装置2包括两条相互平行的条状的安装底座21,安装底座21底面固定在地面且安装底座21之间存在15

‑

20cm的宽度,安装底座21之间的宽度主要用于容纳待翻转钢板。每条安装底座21上分别铰接至少一块用于支撑钢板的翻转板22,本实施例中每条安装底座21上分别铰接有三块翻转板22,且翻转板22沿安装底座21方向左右交错排列,翻转板22贴近钢板并作用于钢板的一面为工作面221,与之相对的另一面即为支撑面222,工作面221靠近安装底座21的边缘上,朝与工作面221垂直方向凸起形成支撑条223,支撑条223用于翻转钢板时对钢板边缘进行支撑。安装时,可以在安装底座21上设有多点轴套,而翻转板22靠近安装底座21的边缘上则设有多段与轴套配合的转轴,亦可以如图3所示,在安装底座上设置一转轴23,而翻转板22上设有多段与转轴配合的轴套24,转轴插入轴套实现翻转板22的铰接,翻转板22的铰接方式为现有技术在此不做进一步赘述。两条安装底座21的两侧设有支撑装置25,支撑装置25用于支撑翻转板22使其绕安装底座21转动且一侧被抬起,支撑装置25下端铰接在地面,上端铰接在翻转板22的支撑面222上。支撑装置25可以选择电控液压装置,通过控制液压装置的伸缩实现支撑翻转板22的翻转。如上所述,为提高稳定性,两条安装底座21构成整体的每一侧均设置有多块翻转板22,而每块翻转板22则可分别设置多组液压装置进行支撑,本实施中,安装底座21每一外侧均设置有3块翻转板22,每块翻转板22支撑面222上可以分别安装有两组液压装置,用于支撑同一块翻转板22的液压装置工作同步,保证支撑翻转板22稳定被抬起,进一步,铰接在同一条安装底座21上的多快翻转板22同步摆动以共同支撑钢板并将其抬起。

29.铣面装置1不是本案关注重点,在此不做具体描述。如图4所示,铣面装置1一般设有钢板上载辅助装置,上述翻板装置2与钢板上载辅助装置配合,实现铣面装置1上钢板的高效翻转。钢板上载辅助装置可以是将钢板送入铣面空间的驱动辊11等,铣面装置1内部往往具有较大的工作空间,应用时,钢板9先靠近铣面装置1第一侧进行第一面抛光操作,待抛光完毕,钢板9在钢板上载辅助装置即本案中的驱动辊11的推动下逐步离开工作空间并逐步进入翻板装置2上方,翻板装置2对应钢板位置一侧的第一支撑翻转板2201先处于水平平铺状态,待钢板调整好位置并位于支撑翻转板22中间时,第一支撑翻转板2201下方的第一液压装置2501缓慢推动第一支撑翻转板2201,将钢板9逐步竖起;与此同时,另一侧的第二支撑翻转板2202也在其下方第二液压装置2502缓慢推动下逐步竖起,并与第一支撑翻转板2201对接,待钢板靠向第二支撑翻转板2202时,第一支撑翻转板2201逐步复位,第二支撑翻转板2202同样在第二液压装置2502驱动下缓慢放平,待钢板被完全放平后,先将钢板推入铣面装置1,再次通过铣面装置1的上载辅助装置逐步推进到内部工作空间,钢板将靠近铣面装置1另一侧进行第二面抛光操作。进一步,安装底座21两侧还可设置有支撑柱26,本实施例安装底座21每侧均设置两根支撑柱26,当支撑翻转板22放平时,可由支撑柱26提供辅助支撑。

30.完成抛光操作的钢板通过板材运送装置3进入成型装置4,板材运送装置3包括第一支架31及安装在第一支架31上的多条相互平行的运送辊32,第一支架31的长度略小于钢板长度,运送辊32包括设置在第一支架31两端由第一电机33驱动的主动辊321和位于主动辊321之间多条从动辊322,主动辊321与从动辊322之间间隔一定距离,运行时,钢板9的一

端先从第一支架31一端进入板材运送装置3,在靠近铣面装置1一端即入口端的主动辊321驱动下,钢板缓慢进一步深入板材运送装置3,并在从动辊322支撑下向前推进,待钢板快脱离入口端的主动辊321时,钢板另一端将与出口端的主动辊321相接触,此时启动出口端的主动辊321,逐步将钢板拉出板材运送装置3。钢板在板材运送装置3上时,可对其抛光结果进行检测,若抛光不理想,则退回铣面装置1对其进行重新加工。

31.进入成型装置4的钢板被初步压制成曲面钢板,输出的曲面钢板通过管件运送装置5输送到不同流程环节加工设备上进行进一步加工,常见的即直线传送装置6,如图6

‑

8所示,直线传送装置6由多个第二支架61串接形成,第二支架61之间存在距离,第二支架61固定在地面,通过第二支架61的连续接力式传递实现曲面钢板的连续推进。每个第二支架61上成对安装有支撑滚轮62,支撑滚轮62包括自由支撑滚轮621和由第二电机63驱动的驱动支撑滚轮622。每对支撑滚轮62的轴线在竖直平面内成120

°

夹角,使得每对支撑滚轮62均从曲面钢板底部两侧支撑住钢板。驱动支撑滚轮622往往设置在第二支架61两端,自由支撑滚轮621分布在驱动支撑滚轮622之间,驱动支撑滚轮622基于滚轮与钢板表面摩擦使钢板在第二支架61上推进,自由支撑滚轮621起支撑作用,同样的第二支架61长度略小于曲面钢板长度,第二支架61之间的距离同样小于曲面钢板的长度,第二支架61一端的驱动支撑滚轮622推动曲面钢板在第二支架61上行进,待曲面钢板另一端与第二支架61另一端的驱动支撑滚轮622接触时,该驱动支撑滚轮622向下一第二支架61拉拽曲面钢板并交接给下一第二支架61上靠近自己的驱动支撑滚轮622。曲面钢板通过多个第二支架61的传递实现其直线传输,直线传输过程可对其压制成型结果进行检验,若压制不符合规定,则退回成型装置4对其进行重新压制。

32.管件运送装置5还包括转向装置7,实现对曲面钢板的换向转运,转向装置7包括一设有支撑脚71的水平圆盘72,支撑脚71下端安装有滚轮711,一中轴73从水平圆盘72中心垂直插入使水平圆盘72绕该中轴73转动,具体的中轴73下端固定焊接在地面,中轴73上端与水平圆盘72中心通过轴承74连接。水平圆盘72上表面设有第三支架75,第三支架75穿过水平圆盘72圆心并随水平圆盘72转动而绕圆心转动,第三支架75的端部至少安装有一对由转向驱动电机760驱动的驱动支撑滚轮761,第三支架75上至少安装有一对自由支撑滚轮762,驱动支撑滚轮761与自由支撑滚轮762同直线传送装置6上的支撑滚轮结构一致,本实施例中,第三支架75只有一端安装有一对驱动支撑滚轮761,另一端及中间依次安装有三对自由支撑滚轮762,转向装置7通过驱动支撑滚轮761接收来自外部的曲面钢管,并在驱动支撑滚轮761推动下缓慢将曲面钢板移动到水平圆盘72中心,转动水平圆盘72,使驱动支撑滚轮761对准需要输出曲面钢管的生产设备或直线传送装置6,反向开启驱动支撑滚轮761,缓慢使曲面钢板退出水平圆盘72而进入生产设备或直线传送装置6。进一步,转向装置7还包括一带动水平圆盘72绕其中心垂直轴线转动的第三电机77,具体的,第三电机77可以固定安装在中轴73上端,第三电机77的输出轴竖直向下、平行于中轴73且下端固定连接有驱动齿轮78,水平圆盘72中心同样固定焊接有转盘齿轮79,转盘齿轮79为内齿齿轮,转盘齿轮79与水平圆盘72同轴设计且与驱动齿轮78相互啮合,通过控制第三电机77转动即可带动水平圆盘72转动。

33.进一步,为更灵活满足曲面钢管的运送需求,管件运送装置5还可以包括桥接支架8,桥接支架8下端设有万向轮81,其可在厂区内自由移动,或直接与直线传送装置6的任一

第二支架61对接,或与转向装置7对接,桥接支架8上同样设有驱动支撑滚轮821或自由支撑滚轮822,两种支撑滚轮与其他管件运送装置上的支撑滚轮的结构相同。为稳定桥接支架8,设计桥接支架8与地面通过锁紧机构可拆卸连接,具体的,如在第二支架61或转向装置7附近地面预设固定环83,桥接支架8上安装有与固定环83配套的卡接扣84,当桥接支架8抵达指定位置后可通过卡接扣84与固定环83的连接,实现桥接支架8的固定。待曲面钢板被移送到桥接支架8后,通过推动桥接支架8将其与另一生产设备或管件运送装置进行对接。

34.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故但凡依本实用新型的权利要求和说明书所做的变化或修饰,皆应属于本实用新型专利涵盖的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1