回氢泵转子平面加工夹具的制作方法

1.本实用新型涉及夹具制造技术领域,尤其是一种用于回氢泵转子加工的夹具。

背景技术:

2.回氢泵转子是回氢泵的重要件,如图1所示的一种回氢泵转子1a,该回氢泵转子1a具有外缘设有八字形外型曲面的转子本体10a,在转子本体10a内设有两个工艺孔102a,在该两个工艺孔102a之间设有一个工艺过渡孔104a,转子本体10a于两端均设有分别与两个工艺孔102a及工艺过渡孔104a连通的八字形的定位沉孔。按设计要求转子本体两端的端面、定位沉孔的内壁和底面、两个工艺孔、工艺过渡孔及转子本体的外型曲面均需要加工;目前回氢泵转子的加工方法为:1、把虎钳放置于铣削中心上并把回氢泵转子置于虎钳上,以回氢泵转子的转子本体一端的端面定位,通过虎钳夹紧转子本体的外型曲面后,加工转子本体另一端的端面、定位沉孔的内壁和底面、两个工艺孔及一个工艺过渡孔;2、将回氢泵转子的转子本体换面置于转子外型铣夹具上,以完成加工的转子本体一端的定位沉孔定位,压紧工转子本体另一端未加工的端面,精铣转子本体的外型曲面;3、将回氢泵转子的转子本体置于虎钳上,以完成加工的转子本体一端的端面定位,通过虎钳夹紧完成加工的转子本体的外型,加工转子本体另一端的端面及定位沉孔的内壁和底面。这种加工方法存在如下问题:由于第三道工序通过夹紧转子本体的外型曲面进行加工,不仅容易造成外型曲面的损伤,也很难保证其转子本体另一端的端面及定位沉孔的内壁和底面的加工精度。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种回氢泵转子平面加工夹具,以解决现有回氢泵转子的转子本体的端面加工精度差的问题。

4.本实用新型解决技术问题所采用的技术方案为:这种回氢泵转子平面加工夹具包括设有定位台板的底座板,在所述定位台板上设有沉孔定位凸台,在所述定位台板上设有第二螺纹孔,在所述第二螺纹孔穿装有一个第二螺栓,在所述第二螺栓上穿装有中间压板;所述底座板于所述定位台板两侧分别设有两个第三螺纹孔;在所述中间压板上方设有上压板,在所述上压板上设有刀具工作孔和位于所述刀具工作孔两侧的安装通孔,这两个所述安装通孔与底座板的两个第三螺纹孔相对应;所述上压板通过分别穿装过安装通孔的第三螺栓与所述底座板的第三螺纹孔相连接。

5.上述回氢泵转子平面加工夹具技术方案中,更具体的技术方案还可以是:所述沉孔定位凸台为两个呈对称设置的台板,所述第二螺纹孔位于两个所述台板之间。

6.进一步的:在两个所述台板的外侧分别设有呈对称设置的圆弧面,每个所述圆弧面均与所述定位台板的上端面呈垂直设置。

7.进一步的:所述刀具工作孔为矩形。

8.由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:1、由于本回氢泵转子平面加工夹具由于在底座板及定位台板设有一个第二螺纹孔和两个第三

螺纹孔,且在第二螺纹孔穿装有一个第二螺栓,在第二螺栓上穿装有中间压板,在中间压板上方设有上压板,上压板分别通过第三螺栓与第三螺纹孔相连接;可实现转子本体的第二定位沉孔的底面和工转子本体的定位夹紧端的端面的加工均用同一定位基准——转子本体的定位端的第一定位沉孔,提高了工转子本体的定位夹紧端的端面的加工精度;2、进行平面加工时不需要压紧已完成加工的转子本体的外型曲面,不会损伤转子本体的外型曲面,保证产品加工质量。

附图说明

9.图1是本实用新型的回氢泵转子的结构示意图。

10.图2是本实用新型实施例的回氢泵转子毛坯的结构示意图。

11.图3是图2的右视图。

12.图4是图2的左视图

13.图5是本实用新型实施例的结构示意图。

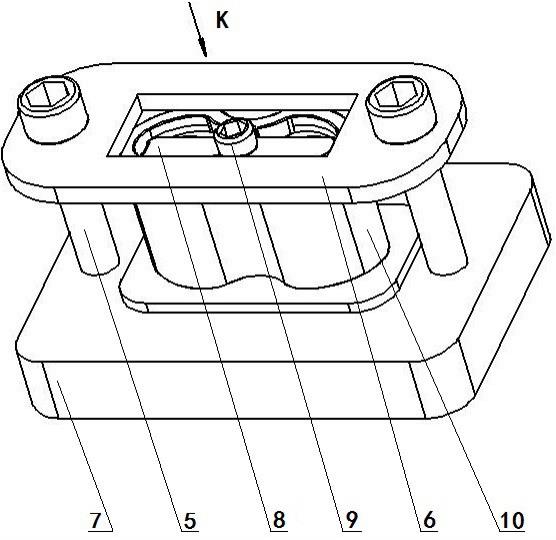

14.图6是图5的k向视图。

15.图7是本实用新型的底座板的立体图。

16.图8是图7的p向视图。

17.图9是采用本回氢泵转子平面加工夹具加工回氢泵转子的转子本体一端的定位沉孔的内壁和底面时的示意图。

18.图10是采用本回氢泵转子平面加工夹具加工回氢泵转子的转子本体一端的端面时的示意图。

具体实施方式

19.以下结合附图对本实用新型作进一步详述:

20.本实施例将回氢泵转子先制成如图2、图3和图4所示的回氢泵转子毛坯1,该回氢泵转子毛坯1包括设有定位端及定位夹紧端的转子本体10,转子本体10的外缘设有八字形的外型曲面,在转子本体10内设有两个工艺孔102,在两个工艺孔102之间设有一个工艺过渡孔104;转子本体10于定位端设有分别连通两个工艺孔102及工艺过渡孔104的呈八字形设置的第一定位沉孔105,转子本体10于定位夹紧端设有连通工艺过渡孔104的呈八字形设置的第二定位沉孔103,第二定位沉孔103分别通过安装孔101与工艺孔102连通,安装孔101的安装孔直径d1小于工艺孔102的工艺孔直径d2,工艺过渡孔104的内径为工艺过渡孔直径d3;回氢泵转子毛坯1的转子本体10的定位端的端面10b、第一定位沉孔105的内壁和底面及外型曲面已完成了加工;本实施例需要采用本回氢泵转子平面加工夹具加工回氢泵转子毛坯1的转子本体10的定位夹紧端的端面10a、第一定位沉孔103的内壁和底面。

21.如图5和图6所示的回氢泵转子平面加工夹具包括设有定位台板71的底座板7,在定位台板71上设有沉孔定位凸台72,本实施例的沉孔定位凸台72为两个呈对称设置的台板,这两个台板分别是台板721和台板722,台板721和台板722在水平面上的投影是以中心线op对称设置,在两个凸台的外侧分别设有呈对称设置的圆弧面,这两个圆弧面分别是台板721外侧的圆弧面7211和台板722外侧的圆弧面7221,台板721外侧的圆弧面7211和台板722外侧的圆弧面7221均与定位台板71的上端面呈垂直设置,目的是可以确保沉孔定位凸

台72的定位精度;在定位台板71上设有第二螺纹孔,本实施例的第二螺纹孔位于两个台板721和台板722之间的定位台板71上;在第二螺纹孔上穿装有一个第二螺栓9,在第二螺栓9上穿装有一块中间压板8;底座板7于定位台板71的两侧分别设有两个第三螺纹孔,两个第三螺纹孔的中心与第二螺纹孔的中心的连线在水平面上的投影线为中心线qr,中心线qr与中心线op相垂直,第二螺纹孔的中心为中心线qr与中心线op的交点,本实施例的底座板7、定位台板71和沉孔定位凸台72为一体成型,如图9和图10所示,本实施例在中间压板8的上方设有上压板6,在上压板6上设有刀具工作孔和分别位于刀具工作孔两侧的安装通孔,上压板6上的两个安装通孔与底座板7的两个第三螺纹孔相对应,本实施例的刀具工作孔为矩形;上压板6通过分别穿装过安装通孔的第三螺栓5与底座板7的第三螺纹孔相连接。

22.工作时,把上一工序完成加工的转子本体10的定位端的第一定位沉孔105套装在回氢泵转子平面加工夹具的底座板7的定位台板71的沉孔定位凸台72上,使转子本体10的定位端的端面10b与定位台板71相抵接;把上压板6放置在转子本体10的定位夹紧端的端面10a上,使转子本体10的定位夹紧端的第二定位沉孔103位于上压板6的刀具工作孔内,再通过分别穿装过上压板6的安装通孔的两个第三螺栓5将转子本体10固定在定位台板71上后,即可工转子本体10的定位夹紧端的第二定位沉孔103的内壁和底面;当完成上述加工后,旋开第三螺栓5,取下上压板6,把中间压板8通过第二螺栓9压装在转子本体10的第二定位沉孔103的底面,加工转子本体10的定位夹紧端的端面10a,即完成回氢泵转子的加工;采用本回氢泵转子平面加工夹具可实现转子本体10的第二定位沉孔103的底面和工转子本体10的定位夹紧端的端面10a的加工均用同一定位基准即转子本体10的定位端的第一定位沉孔105,不仅提高了工转子本体10的定位夹紧端的端面10a的加工精度,进行平面加工时不需要压紧已完成加工的转子本体的外型曲面,不会损伤转子本体的外型曲面,保证产品加工质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1