一种叉车门架油管焊接夹具的制作方法

1.本实用新型属于工装夹具技术领域,具体地说,本实用新型涉及一种叉车门架油管焊接夹具。

背景技术:

2.传统的叉车门架油管焊接采用划线法焊接,即先在两个门架油管的外壁上划线,然后将第一个油管连接板一边焊接在门架油管的划线处的外壁上,第一个油管连接板另一边焊接在门架油管的划线的外壁上,然后再焊接另外一个油管连接板。

3.上述划线法焊接方式缺点:

4.第一:无法保证两个门架油管的平行度,使得门架油管安装受影响;

5.第二:无法保证两个油管连接板平行且对齐,使得两个油管连接板中间的长槽孔无法对齐,影响安装螺栓的穿接。

技术实现要素:

6.本实用新型提供一种叉车门架油管焊接夹具,以解决上述背景技术中存在的问题。

7.为了实现上述目的,本实用新型采取的技术方案为:一种叉车门架油管焊接夹具,包括底板和夹紧机构,所述夹紧机构与底板紧固连接,所述底板一端设有挡板一,所述底板上对称设有挡板二和挡板三,所述挡板一内侧设有隔料挡柱一,所述底板另一端设有隔料挡柱二。

8.优选的,所述隔料挡柱一和隔料挡柱二同直线布置。

9.优选的,所述挡板二和挡板三之间设有至少两个穿板柱,所述穿板柱两侧铣成平面。

10.优选的,所述穿板柱上端设有上端小下端大的圆台,且在圆台与穿板柱接合出倒角。

11.采用以上技术方案的有益效果是:

12.1、本实用新型的叉车门架油管焊接夹具,先将第一个油管连接板放置在底板上,且使第一个油管连接板中间的长槽孔穿过多个穿板柱,第一个油管连接板的左边与隔料挡柱一接触,第一个油管连接板的右边与隔料挡柱二接触,;隔料挡柱一和隔料挡柱二限制第一个油管连接板的前后移动,穿板柱限制第一个油管连接板的左右移动,然后将第一个门架油管放置在挡板二和穿板柱之间,将第二个门架油管放置在挡板三和穿板柱之间,且使第一个门架油管和第二个门架油管端部与挡板一接触,然后再将第二个油管连接板放置在两个门架油管上,且使第二个油管连接板中间的长槽孔穿过多个穿板柱,第二个油管连接板的左边与隔料挡柱一接触,采用夹紧机构夹紧,然后进行点焊固定,再进行连续固定焊接,第二个油管连接板焊接完成后,将其从焊接夹具中取出翻转后,再进行第一个油管连接板焊接,即保证了两个门架油管的平行度,使得门架油管安装不受影响,又保证了两个油管

连接板平行且对齐,使得两个油管连接板中间的长槽孔对齐,方便安装螺栓的穿接。

13.2、所述隔料挡柱一和隔料挡柱二同直线布置,保证先放入的第一个油管连接板的前后位置稳定。

14.所述挡板二和挡板三之间设有至少两个穿板柱,所述穿板柱两侧铣成平面,且两个平面之间的尺寸与长槽孔的宽度相同,限制第一个油管连接板和第二个油管连接板的左右移动。

15.所述穿板柱上端设有上端小下端大的圆台,且在圆台与穿板柱接合出倒角,方便了油管连接板的放置。

附图说明

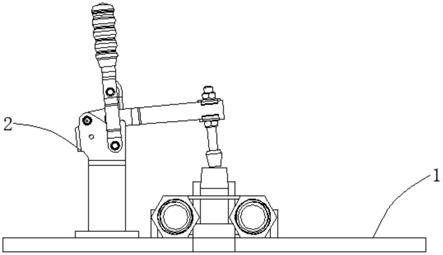

16.图1是本实用新型的叉车门架油管焊接夹具主视图;

17.图2是叉车门架油管放置与底板上的结构示意图;

18.图3是底板结构示意图;

19.其中:

20.1、底板;2、夹紧机构;

21.10、挡板一;11、挡板二;12、挡板三;13、隔料挡柱一;14、隔料挡柱二;15、穿板柱;16、圆台。

具体实施方式

22.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

23.如图1至图3所示,本实用新型是一种叉车门架油管焊接夹具,即保证了两个门架油管的平行度,使得门架油管安装不受影响,又保证了两个油管连接板平行且对齐,使得两个油管连接板中间的长槽孔对齐,方便安装螺栓的穿接。

24.具体的说,如图1至图3所示,包括底板1和夹紧机构2,所述夹紧机构2与底板1紧固连接,所述底板1一端设有挡板一10,所述底板1上对称设有挡板二11和挡板三12,所述挡板一10内侧设有隔料挡柱一13,所述底板1另一端设有隔料挡柱二14。

25.所述隔料挡柱一13和隔料挡柱二14同直线布置。

26.所述挡板二11和挡板三12之间设有至少两个穿板柱15,所述穿板柱15两侧铣成平面。

27.所述穿板柱15上端设有上端小下端大的圆台16,且在圆台16与穿板柱15接合出倒角。

28.以下用具体实施例对具体工作方式进行阐述:

29.实施例1:

30.本实用新型的叉车门架油管焊接夹具,先将第一个油管连接板放置在底板1上,且使第一个油管连接板中间的长槽孔穿过多个穿板柱15,第一个油管连接板的左边与隔料挡柱一13接触,第一个油管连接板的右边与隔料挡柱二14接触,隔料挡柱一13和隔料挡柱二14限制第一个油管连接板的前后移动,穿板柱15限制第一个油管连接板的左右移动,然后

将第一个门架油管放置在挡板二11和穿板柱15之间,将第二个门架油管放置在挡板三12和穿板柱15之间,且使第一个门架油管和第二个门架油管端部与挡板一10接触,然后再将第二个油管连接板放置在两个门架油管上,且使第二个油管连接板中间的长槽孔穿过多个穿板柱15,第二个油管连接板的左边与隔料挡柱一13接触,采用夹紧机构2夹紧,然后进行点焊固定,再进行连续固定焊接,第二个油管连接板焊接完成后,将其从焊接夹具中取出翻转后,再进行第一个油管连接板焊接,即保证了两个门架油管的平行度,使得门架油管安装不受影响,又保证了两个油管连接板平行且对齐,使得两个油管连接板中间的长槽孔对齐,方便安装螺栓的穿接。

31.实施例2:

32.在实施例1的基础上,所述隔料挡柱一13和隔料挡柱二14同直线布置,保证先放入的第一个油管连接板的前后位置稳定。

33.所述挡板二11和挡板三12之间设有至少两个穿板柱15,所述穿板柱15两侧铣成平面,且两个平面之间的尺寸与长槽孔的宽度相同,限制第一个油管连接板和第二个油管连接板的左右移动。

34.所述穿板柱15上端设有上端小下端大的圆台16,且在圆台16与穿板柱15接合出倒角,方便了油管连接板的放置。

35.以上结合附图对本实用新型进行了示例性描述,显然,本实用新型具体实现并不受上述方式的限制,只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.一种叉车门架油管焊接夹具,其特征在于:包括底板(1)和夹紧机构(2),所述夹紧机构(2)与底板(1)紧固连接,所述底板(1)一端设有挡板一(10),所述底板(1)上对称设有挡板二(11)和挡板三(12),所述挡板一(10)内侧设有隔料挡柱一(13),所述底板(1)另一端设有隔料挡柱二(14)。2.根据权利要求1所述的一种叉车门架油管焊接夹具,其特征在于:所述隔料挡柱一(13)和隔料挡柱二(14)同直线布置。3.根据权利要求1所述的一种叉车门架油管焊接夹具,其特征在于:所述挡板二(11)和挡板三(12)之间设有至少两个穿板柱(15),所述穿板柱(15)两侧铣成平面。4.根据权利要求3所述的一种叉车门架油管焊接夹具,其特征在于:所述穿板柱(15)上端设有上端小下端大的圆台(16),且在圆台(16)与穿板柱(15)接合出倒角。

技术总结

本实用新型公开了一种叉车门架油管焊接夹具,包括底板和夹紧机构,所述夹紧机构与底板紧固连接,所述底板一端设有挡板一,所述底板上对称设有挡板二和挡板三,所述挡板一内侧设有隔料挡柱一,所述底板另一端设有隔料挡柱二,即保证了两个门架油管的平行度,使得门架油管安装不受影响,又保证了两个油管连接板平行且对齐,使得两个油管连接板中间的长槽孔对齐,方便安装螺栓的穿接。方便安装螺栓的穿接。方便安装螺栓的穿接。

技术研发人员:王金辉

受保护的技术使用者:安徽宁泰汽车零部件有限公司

技术研发日:2021.03.31

技术公布日:2021/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1