一种铆接工件传送分离装置及铆接设备的制作方法

1.本技术涉及铆接设备技术领域,尤其涉及一种铆接工件传送分离装置及铆接设备。

背景技术:

2.铆接机,也称之为铆钉机、旋铆机、铆合机、辗铆机等,是依据冷辗原理研制而成的一种新型铆接设备。在一些自动化的铆接设备中,工件在传送机构的传送下依次送入铆接机构中进行铆接。

3.在一些技术方案中,铆接机构对工件进行逐个铆接,因此,有必要提供一种能够从传动机构上剥离工件的技术方案,以提高铆接设备的自动化水平。

技术实现要素:

4.本技术所要解决的技术问题在于,针对现有技术的上述不足,提出一种铆接工件传送分离装置。

5.铆接工件传送分离装置包括:

6.机架;

7.闭合的输送链条;

8.驱动所述输送链条运转的第一动力源;

9.沿所述输送链条延伸方向布置安装在所述输送链条上的若干用于放置工件的传送板;所述传送板上设置有若干长条状的通孔;

10.分离组件,其包括:设置在传送板背向工件一侧的转轴、驱动转轴转动的第二动力源、设置在转轴上随转轴同步转动的拨离部件;所述拨离部件具有至少一个剥离部;所述拨离部件的转动过程中,所述剥离部能够穿过传送板上的通孔将位于传送板另一侧的工件剥离。

11.在一些改进方案中,转轴上布置有至少三个拨离部件。

12.在一些改进方案中,拨离部件具有沿转动周向均匀分布的多个剥离部。

13.在一些改进方案中,第一动力源和第二动力源为同一动力源。

14.在一些改进方案中,随着动力源的动力输出,输送链条上的传送板每前进预设距离,所述转轴转动预定角度使拨离部件的剥离部进行一次剥离动作。

15.在一些改进方案中,第一动力源和第二动力源为同一伺服电机。

16.另一方面,本技术还提出了一种铆接设备,该铆接设备具有以上部分提出的铆接工件传送分离装置。

17.本技术中,输送链条上布置有传送板,在运转过程中,传送板用于将工件依次逐个送入铆接机构中进行铆接。转轴在转动过程中,拨离部件上的剥离部能够穿过传送板上的通孔将位于传送板另一侧的工件剥离。本技术的技术方案通过拨离部件的转动实现将工件从传送板上剥离,可用于提高铆接设备的自动化水平。此外,以上工件剥离过程通过转动的

方式实现工件的剥离,运行形式和动作机构较为简单可靠。

附图说明

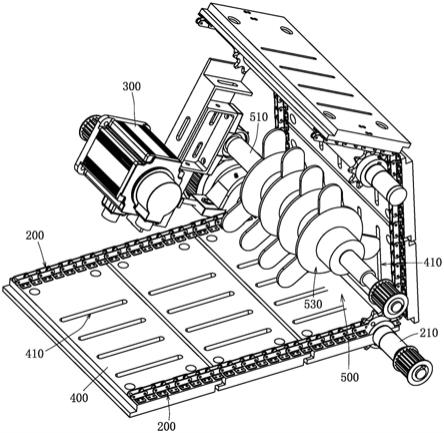

18.图1是本技术实施例中铆接工件传送分离装置的结构示意图。

19.图2是本技术实施例中铆接工件传送分离装置的另一结构示意图。

20.图3是本技术实施例中铆接工件传送分离装置的另一结构示意图。

具体实施方式

21.以下是本技术的具体实施例并结合附图,对本技术的技术方案作进一步的描述,但本技术并不限于这些实施例。在下面的描述中,提供诸如具体的配置和组件的特定细节仅仅是为了帮助全面理解本技术的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本技术的范围和精神。另外,为了清楚和简洁,省略了对已知功能和构造的描述。

22.需要说明的是,在不冲突的情况下,本技术中的实施方式及实施方式中的特征可以相互组合。

23.参考图1至图3,本技术实施例提出了一种铆接工件传送分离装置,其包括:机架100、闭合的输送链条200、驱动所述输送链条200运转的第一动力源300、若干用于放置工件的传送板400、分离组件500。其中,第一动力源300用于驱动所述输送链条200运转;传送板400沿所述输送链条200延伸方向布置安装在所述输送链条200上。输送链条200在动力源300的驱动下运转,传送板400携带工件随着输送链条200一起运动,从而依次将工件依次逐个送入铆接机构中进行铆接。

24.如图1所示,输送链条200为环状一圈闭合的结构形式,传送板400沿输送链条200一圈均匀分布,其中,每一个传送板400可放置一个工件。输送链条200可在动力源300的驱动下每次前进预定距离,使得下一个传送板400位于铆接机构的加工位置,如此循环,铆接机构可实现对各个传送板400上的工件进行加工。进一步地,动力源300为伺服电机。伺服电机转子转速受输入信号控制,并能快速反应,在自动控制系统中,用作执行元件。伺服电机能够用于精确的控制输送链条200的前进距离。

25.如图2和图3所示,传送板400上设置有若干长条状的通孔410;分离组件500包括:设置在传送板400背向工件一侧的转轴510、驱动转轴转动的第二动力源、设置在转轴510上随转轴510同步转动的拨离部件530;拨离部件530具有至少一个剥离部531;所述拨离部件530的转动过程中,所述剥离部531能够穿过传送板400上的通孔410将位于传送板400另一侧的工件剥离。具体地,拨离部件530与工件位于传送板400的不同侧,转轴510带动拨离部件530转动,在拨离部件530的转动过程中,剥离部531能够穿过传送板400上的通孔410作用于工件使其脱落。本技术的技术方案通过拨离部件530的转动实现将工件从传送板400上剥离,可用于提高铆接设备的自动化水平。此外,以上工件剥离过程通过转动的方式实现工件的剥离,运行形式和动作机构较为简单可靠。

26.在一些实施方式中,转轴510上布置有至少三个拨离部件530。相应地,传送板400上在每一个拨离部件530对应的位置设置有一个通孔410。三个以上的拨离部件530可同时作用于工件的不同位置。转轴510上拨离部件530的个数具体可以为:3、4、5、6、7、8、9、10,具

体数量可根据具体方案进行确定。

27.在一些实施方式中,拨离部件530具有沿转动周向均匀分布的多个剥离部531。在拨离部件530转动一周的过程中,每一个剥离部531可对应参与一次工件的剥离。随着拨离部件530的转动,其上的各个剥离部531依次作用于不同传送板400上的工件。

28.在一些实施方式中,第一动力源300和第二动力源为同一动力源。动力源可同时驱动转轴510和输送链条200转动。动力源与转轴510、输送链条200之间可采用各种形式的传动结构。在一些实施方式中,参考图2,动力源300可首先通过链传动驱动输送链条200的传动轴210转动,然后传动轴210通过链传动驱动转轴510转动,从而实现动力源同时驱动转轴510和输送链条200转动。

29.随着动力源的动力输出,输送链条200上的传送板400每前进预设距离,所述转轴510转动预定角度使拨离部件530的剥离部531进行一次剥离动作。具体地,动力源300与转轴510之间具有第一传动比,动力源300与输送链条200之间具有第二传动比,可通过设定第一传动比和第二传动比的对应关系,实现拨离部件530与输送链条200之间的协同工作。

30.进一步地,当前一传送板400前进到下一个传送板400的位置时,拨离部件530的剥离部531进行一次剥离动作。

31.在一些实施方式中,第一动力源300和第二动力源为同一伺服电机。具体地,伺服电机转子转速受输入信号控制,并能快速反应,在自动控制系统中,用作执行元件。伺服电机能够用于精确的控制输送链条200的前进距离和拨离部件530转动的角度。

32.另一方面,本技术还提出了一种铆接设备,该铆接设备具有以上部分提出的铆接工件传送分离装置。相关的内容可参见本实施例上述关于铆接工件传送分离装置的内容,这里不再赘述。

33.本技术实施例中涉及的铆接机构能够使用铆钉把物品铆接起来。本技术实施例中涉及的待铆接的工件可以为大力钳。

34.在本技术的上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

35.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、工作、器件、组件和/或它们的组合。

36.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

37.本文中所描述的具体实施例仅仅是对本技术精神作举例说明。本技术所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本技术的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1