钢圈的初始成型设备的制作方法

1.本实用新型涉及一种钢圈的成型设备,具体是钢圈的第一道成型工序的设备。

背景技术:

2.机动车上使用的钢圈,其都是具有凸面的,它是经过多道成型工序而成的。而其首先就要将其成型为具有圆弧凸面的形状。在现有技术中,这种圆弧凸面的成型是通过液压机构将钢板予以成型的,在成型时,将钢板放置在定模上,通过动模的动作将其成型。在成型过程中,要先将钢板予以定位,否则会造成钢圈边缘的褶皱现象,其定位的过程是通过压板将其定位的。压板定位时,也采用液压油缸推动压板后定位,而采用液压油缸,在长期使用中,经常要加注液压油,并且液压油会流到钢板上,使得成型后的钢圈影响第二道工序的成型,不仅耗油而且污染生产车间。

技术实现要素:

3.鉴于背景技术存在的不足,本实用新型要解决的技术问题是提供一种省油且定位效果好的钢圈的初始成型设备。

4.为此,本实用新型是采用如下技术方案完成的:一种钢圈的初始成型设备,包括底座、动模和定模,所述定模安装在所述底座上,所述动模安装在升降台上,所述升降台滑动地套装在压机导柱上,所述升降台与液压装置连接,所述升降台上连接有滑动的压板,所述压板上设有压边圈,所述压边圈上具有供动模通过的通孔,其特征在于还具有锁紧装置,所述锁紧装置包括安装在底座上的锁紧柱、滑动设置在所述压板上的锁紧块、以及设置在升降台上带斜面的推块,所述锁紧块上设有与所述锁紧柱匹配的凹槽,在所述锁紧柱的上端设有锁紧帽,所述推块的斜面与所述锁紧块配合,所述压板上设有供所述锁紧柱穿过的槽孔。

5.所述升降台上设有模具导柱,所述压板套装在所述模具导柱上。

6.所述压板上设置有滑座,所述锁紧块与所述滑座配合滑动。

7.所述底座上设置有锁紧座,所述锁紧柱螺纹连接在所述锁紧座上。

8.所述锁紧块上开设凹槽的部分设有斜面。

9.所述锁紧装置设置在所述压板的四个角上。

10.所述锁紧块上连接有弹簧,所述弹簧的另一端连接在所述压板上。

11.所述定模上设有台阶,所述台阶与所述压边圈对应,所述成型钢圈用的钢板置于台阶上后与所述定模的端面大致平齐。

12.所述动模呈圆台状,所述定模上具有与所述圆台状动模相匹配的型槽。

13.所述锁紧块上设置有滚轮,所述推块的斜面在工作时抵在滚轮上。

14.本实用新型中,在升降台下降时,带着推块下行,从而推动锁紧块,使得锁紧柱置于锁紧块的凹槽中,在锁紧帽的作用下,便将压板以及压边圈进行锁紧,从而对定模上的钢板予以定位,这种机械化结构,既省油又省电,而且定位效果好,不会使得钢圈边缘在成型

时产生褶皱现象。

附图说明

15.本实用新型有如下附图:

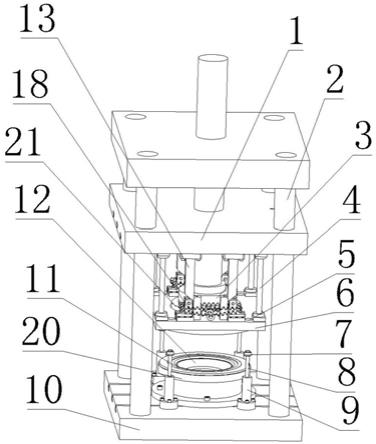

16.图1为本实用新型开模时的状态图;

17.图2为本实用新型去除压边圈后的结构图;

18.图3为本实用新型合模时的状态图。

具体实施方式

19.参照附图,这种钢圈的初始成型设备,包括底座10、动模3和定模20,所述定模20安装在所述底座10上,所述动模3安装在升降台1上,所述升降台1滑动地套装在四根压机导柱2上,所述升降台1与液压装置连接,其中液压装置图中未示出,液压装置工作时,带着升降台1在四根压机导柱2上稳定地上下升降,所述升降台1上连接有滑动的压板6,压板6上设置有压边圈21,所述压边圈21上具有供动模3通过的通孔,还具有锁紧装置,所述锁紧装置包括安装在底座10上的锁紧柱8、滑动设置在所述压板6上的锁紧块16、以及设置在升降台1上带斜面14的推块13,所述锁紧块16上设有与所述锁紧柱8匹配的凹槽17,在所述锁紧柱8的上端设有锁紧帽7,所述推块13的斜面14与所述锁紧块16配合,所述压板6上设有供所述锁紧柱8穿过的槽孔5。其中,所述在底座10上先安装锁紧座9,锁紧柱8螺纹连接在锁紧座9上,因而,锁紧柱8的高低可以调节。而在所述升降台1上设有四根模具导柱4,四根模具导柱4的最底部设置有凸缘19,所述压板6套装在所述四根模具导柱4上后,由凸缘19托住。故而,压板6可沿着四根模具导柱4稳定滑动。在所述压板6上设置有滑座22,所述锁紧块16与所述滑座22配合滑动,即在锁紧块16上设置有燕尾,在滑座22上设置有燕尾槽,燕尾与燕尾槽相互配合,便可使得锁紧块16稳定地沿着滑座22滑动。所述锁紧块16上开设凹槽17的部分设有斜面,该斜面与锁紧帽7配合,使得锁紧块16在锁紧滑动时,将压板6慢慢锁紧;为了能够将压板6平衡定位,将所述锁紧装置设置在所述压板6的四个角上。这样,其安装在压板6上的压边圈22便对成型钢板的四个角进行均衡定位。为了使得锁紧块16能够自动复位,在所述锁紧块16上连接有弹簧18,所述弹簧18的另一端连接在所述压板6上。所述定模20上设有台阶11,所述台阶11与所述压边圈21对应,所述成型钢圈用的钢板置于台阶11上后与所述定模20的端面大致平齐。所述动模3呈圆台状,所述定模20上具有与所述圆台状动模3相匹配的型槽12。当圆台状的动模3与定模20上的型槽12配合后,便将钢板成型为具有圆台面的钢圈坯料。

20.本实用新型工作时,根据钢板的厚度调节好锁紧柱8的高度,先将钢板置于定模20内的台阶11上,然后液压装置启动,驱动升降台1以及动模3下行,同时压板60下行;当压板6下行时,锁紧柱8便穿过压板6上的槽孔5,而当压板6与定模20接触时,压板6便由定模20托住,而动模3和升降台1在液压装置的驱动下继续下行,使得升降台1与压板6之间的距离缓慢缩短,因而,升降台1上推块13的7斜面14与锁紧块16上的滚轮15接触,随着推块13的下行,在斜面14的作用下,推动锁紧块16移动,锁紧块16移动后,其上的凹槽17对锁紧柱8进行让位,使得锁紧块16插入锁紧帽7与压板6之间,便将压板6以及压边圈21予以锁紧,锁紧块16移动时,弹簧18拉伸。同时动模3继续下行,与置于定模20上的钢板接触,该钢板为圆盘

状;动模3与定模20合模后,便进行成型,成型完毕后,在液压装置的作用下,升降台1、动模3上行,升降台1上行后,其模具导柱4上的凸缘19便托住压板6上行,推块13上行,在弹簧18回位力的作用下,锁紧块16复位。在成型时,钢板的边缘会上翘,而在压边圈21的定位作用下,使得对圆盘状钢板的圆周边缘予以平衡定位,使得钢板在合模时进行拉伸形成圆台状,由于钢板圆周边缘定位均匀,因而,其拉伸后不会出现褶皱现象。而这种纯机械式的锁紧装置,既省油又省电,并且保持钢板以及成型车间的整洁,其应用效果良好。

技术特征:

1.一种钢圈的初始成型设备,包括底座(10)、动模(3)和定模(20),所述定模(20)安装在所述底座(10)上,所述动模(3)安装在升降台(1)上,所述升降台(1)滑动地套装在压机导柱(2)上,所述升降台(1)与液压装置连接,所述升降台(1)上连接有滑动的压板(6),所述压板(6)上设有压边圈(21),所述压边圈(21)上具有供动模(3)通过的通孔,其特征在于还具有锁紧装置,所述锁紧装置包括安装在底座(10)上的锁紧柱(8)、滑动设置在所述压板(6)上的锁紧块(16)、以及设置在升降台(1)上带斜面(14)的推块(13),所述锁紧块(16)上设有与所述锁紧柱(8)匹配的凹槽(17),在所述锁紧柱(8)的上端设有锁紧帽(7),所述推块(13)的斜面(14)与所述锁紧块(16)配合,所述压板(6)上设有供所述锁紧柱(8)穿过的槽孔(5)。2.根据权利要求1所述的钢圈的初始成型设备,其特征在于所述升降台(1)上设有模具导柱(4),所述压板(6)套装在所述模具导柱(4)上。3.根据权利要求1所述的钢圈的初始成型设备,其特征在于所述压板(6)上设置有滑座(22),所述锁紧块(16)与所述滑座(22)配合滑动。4.根据权利要求1所述的钢圈的初始成型设备,其特征在于所述底座(10)上设置有锁紧座(9),所述锁紧柱(8)螺纹连接在所述锁紧座(9)上。5.根据权利要求1所述的钢圈的初始成型设备,其特征在于所述锁紧块(16)上开设凹槽(17)的部分设有斜面。6.根据权利要求1或2或3或4或5所述的钢圈的初始成型设备,其特征在于所述锁紧装置设置在所述压板(6)的四个角上。7.根据权利要求1或2或3或4或5所述的钢圈的初始成型设备,其特征在于所述锁紧块(16)上连接有弹簧(18),所述弹簧(18)的另一端连接在所述压板(6)上。8.根据权利要求1或2或3或4或5所述的钢圈的初始成型设备,其特征在于所述定模(20)上设有台阶(11),所述台阶(11)与所述压边圈(21)对应,成型钢圈用的钢板置于台阶(11)上后与所述定模(20)的端面大致平齐。9.根据权利要求1或2或3或4或5所述的钢圈的初始成型设备,其特征在于所述动模(3)呈圆台状,所述定模(20)上具有与所述圆台状动模(3)相匹配的型槽(12)。10.根据权利要求1所述的钢圈的初始成型设备,其特征在于所述锁紧块(16)上设置有滚轮(15),所述推块(13)的斜面在工作时抵在滚轮(15)上。

技术总结

本实用新型公开了一种钢圈的初始成型设备,包括底座、动模和定模,所述定模安装在所述底座上,所述动模安装在升降台上,所述升降台滑动地套装在压机导柱上,所述升降台与液压装置连接,所述升降台上连接有滑动的压板,所述压板上设有压边圈,所述压边圈上具有供动模通过的通孔,其特征在于还具有锁紧装置,所述锁紧装置包括安装在底座上的锁紧柱、滑动设置在所述压板上的锁紧块、以及设置在升降台上带斜面的推块,所述锁紧块上设有与所述锁紧柱匹配的凹槽,在所述锁紧柱的上端设有锁紧帽,所述推块的斜面与所述锁块配合,所述压板上设有供所述锁紧柱穿过的槽孔。本实用新型的这种结构省电省油,节能经济并环保,具有良好的应用效果。果。果。

技术研发人员:应建忠

受保护的技术使用者:瑞安市现代起重工具厂

技术研发日:2021.06.01

技术公布日:2021/12/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1