一种主机底座焊接工装的制作方法

1.本实用新型涉及工装夹具技术领域,具体涉及一种主机底座焊接工装。

背景技术:

2.电梯是指服务于建筑物内若干特定的楼层,其轿厢运行在至少两列垂直于水平面或与铅垂线倾斜角小于15

°

的刚性轨道运动的永久运输设备。也有台阶式,踏步板装在履带上连续运行,俗称自动扶梯或自动人行道。

3.目前,现有主机底座要求控制形位公差,部件卡槽定位无法保证形位肥差要求。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种主机底座焊接工装以解决上述的问题。

5.为实现上述目的,本实用新型提供了如下技术方案:一种主机底座焊接工装,包括工作架,工作架的上端面的前端设置有限位板,限位板沿工作架的长度方向设置,且限位板的后侧面的底部与工作架之间螺栓连接,工作架的上端面的后端的靠右部分设置有限位架,限位架与限位板的右端之间设置有第一定位轴,第一定位轴沿工作架的宽度方向设置,第一定位轴的一端与限位架相卡接,第一定位轴的另一端限位板的右端螺栓连接,限位板的左端沿工作架的宽度方向设置有第二定位轴,第一定位轴与第二定位轴用于对主机底座的前后两端作同心定位,限位板的左端沿自身长度方向设置有滑动槽,滑动槽用于供第二定位轴沿限位板的方向作滑动,且第二定位轴的一端与滑动槽螺栓连接,工作架的上端面的前后两端均设置有第一垫高板、第二垫高板、第三垫高板,第一垫高板设置于工作架的靠左部分,第二垫高板设置于工作架的中部,第三垫高板设置于工作架的靠右部分。

6.优选的,限位架包括“l”型连接板、固定安装块,“l”型连接板的水平部分沿工作架的宽度方向从后至前设置,“l”型连接板的垂直部分设置有卡接槽,“l”型连接板的垂直部分通过卡接槽与第一定位轴的一端相卡接,固定安装块的顶部与“l”型连接板的水平部分的后端固定连接,固定安装块沿工作架的高度方向设置,且固定安装块的前侧面设置有连接槽,连接槽与工作架的后端的靠右部分相嵌接。

7.优选的,固定安装块的底部设置有锁紧螺栓。

8.优选的,锁紧螺栓的底部设置有旋转把手。

9.优选的,第一定位轴与第二定位轴的左端均设置有左定位套,第一定位轴与第二定位轴的中部设置有同心套,第一定位轴与第二定位轴的右端均设置有右定位套。

10.优选的,滑动槽的长度等于限位板的2/3。

11.优选的,工作架置于自身与固定安装块的连接处设置有导向板,导向板与连接槽相嵌接。

12.本实用新型具备的有益技术效果是:通过限位板、限位架、第一定位轴、第二定位轴实现主机底座的安装,结构简单,操作方便,并将主机底座的形位公差控制在所需要求

内,保证主机底座的形位公差要求,同时通过滑动槽的设置来调节第二定位轴与第一定位轴之间的距离,从而适应不同长度的第一连接块与第二连接块,实现对不同尺寸的主机底座的安装。

附图说明

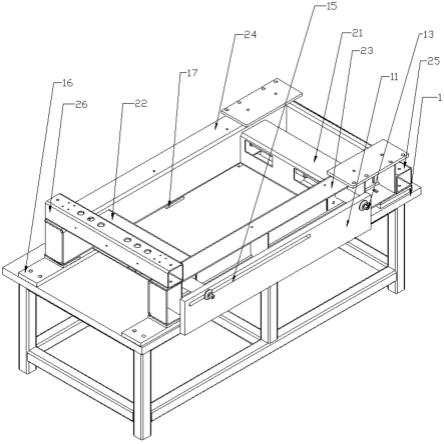

13.图1为本实用新型的立体结构示意图;

14.图2为本实用新型限位装置的结构示意图;

15.图3为本实用新型a部结构示意图。

16.附图标记:1、工作架;11、限位板;12、限位架;121、“l”型连接板;122、固定安装块;123、卡接槽;124、连接槽;125、锁紧螺栓;126、旋转把手;13、第一定位轴;131、左定位套;132、同心套;133、右定位套;14、第二定位轴;15、滑动槽;16、第一垫高板;17、第二垫高板;18、第三垫高板;19、导向板;2、主机底座;21、第一安装块;22、第二安装块;23、第一连接块;24、第二连接块;25、第三连接块;26、第四连接块。

具体实施方式

17.下面结合附图和实施例,对本实用新型进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

18.参照图1-3所示,一种主机底座焊接工装,包括工作架1,工作架1的上端面的前端设置有限位板11,限位板11沿工作架1的长度方向设置,且限位板11的后侧面的底部与工作架1之间螺栓连接,工作架1的上端面的后端的靠右部分设置有限位架12,限位架12与限位板11的右端之间设置有第一定位轴13,第一定位轴13沿工作架1的宽度方向设置,第一定位轴13的一端与限位架12相卡接,第一定位轴13的另一端限位板11的右端螺栓连接,限位板11的左端沿工作架1的宽度方向设置有第二定位轴14,第一定位轴13与第二定位轴14用于对主机底座2的前后两端作同心定位,限位板11的左端沿自身长度方向设置有滑动槽15,滑动槽15用于供第二定位轴14沿限位板11的方向作滑动,且第二定位轴14的一端与滑动槽15螺栓连接,工作架1的上端面的前后两端均设置有第一垫高板16、第二垫高板17、第三垫高板18,第一垫高板16设置于工作架1的靠左部分,第二垫高板17设置于工作架1的中部,第三垫高板18设置于工作架1的靠右部分。

19.限位架12包括“l”型连接板121、固定安装块122,“l”型连接板121的水平部分沿工作架1的宽度方向从后至前设置,“l”型连接板121的垂直部分设置有卡接槽123,“l”型连接板121的垂直部分通过卡接槽123与第一定位轴13的一端相卡接,固定安装块122的顶部与“l”型连接板121的水平部分的后端固定连接,固定安装块122沿工作架1的高度方向设置,且固定安装块122的前侧面设置有连接槽124,连接槽124与工作架1的后端的靠右部分相嵌接。

20.固定安装块122的底部设置有锁紧螺栓125。

21.锁紧螺栓125的底部设置有旋转把手126。

22.第一定位轴13与第二定位轴14的左端均设置有后定位套,第一定位轴13与第二定

位轴14的中部设置有同心套132,第一定位轴13与第二定位轴14的右端均设置有前定位套。

23.滑动槽15的长度等于限位板11的1/2。

24.工作架1置于自身与固定安装块122的连接处设置有导向板19,导向板19与连接槽124相嵌接。

25.本实施例中:主机底座2的结构包括第一安装块21、第二安装块22、第一连接块23、第二连接块24、第三连接块25、第四连接块26,第一安装块21与第二安装块22的前后两端均有通槽,第一连接块23与第二连接块24的左右两端均有通孔,当需要对主机底座2进行安装时,先将第一连接块23放置于工作架1的上端面的前端,并将第一连接块23的底部与置于工作架1前端的第一垫高板16、第二垫高板17、第三垫高板18进行贴合,使得第一连接块23的前端两端与第一垫高板16、第二垫高板17、第三垫高板18的前后两端均处于同一轴线上,再将第二连接块24的放置于工作架1的上端面的后端,并将第二连接块24的底部与置于工作架1后端的第一垫高板16、第二垫高板17、第三垫高板18进行贴合,使得第二连接块24的前端两端与第一垫高板16、第二垫高板17、第三垫高板18的前后两端均处于同一轴线上,再将第一安装块21的前后两端放置于第一连接块23与第二连接块24之间,直至第一安装块21前端的通槽与第一连接块23的右端的通孔相持平、第一安装块21的后端的通槽与第二连接块24的右端的通孔相持平,再将第一定位轴13的后端依次贯穿第一连接块23、第一安装块21、第二连接块24,再将第一定位轴13的前端上套接的前定位套与第一安装块21前端的通槽、第一连接块23的右端的通孔进行抵接,同时将第一定位轴13的中部上套接的同心套132与第一安装块21的中部的通槽进行抵接,并将第一定位轴13的后端上套接的后定位套与“l”型连接板121的垂直部分上设置的卡接槽123进行卡接、第一安装块21后端的通槽、第二连接块24的右端的通孔进行抵接,前定位套、同心套132、后定位套的直径与每个通孔与通槽的直径相等,实现第一安装块21的前后两端与第一连接块23和第二连接块24的右端之间的连接,并将第一定位轴13的中心与第一安装块21的通槽、第一连接块23的通孔、第二连接块24的通孔相对齐,使得第一定位轴13的前后两端与第一安装块21的前后两端、第一连接块23的右端、第二连接块24的右端始终处于同一轴线上,同时通过转动旋转把手126带动锁紧螺栓125对限位架12与工作台、导向板19进行固定,再将第二安装块22的前后两端放置于第一连接块23与第二连接块24之间,直至第二安装块22前端的通槽与第一连接块23的左端的通孔相持平、第一安装块21的后端的通槽与第二连接块24的左端的通孔相持平,再将第二定位轴14的后端依次贯穿第一连接块23、第一安装块21、第二连接块24,再将第二定位轴14的前端上套接的前定位套与第二安装块22前端的通槽、第一连接块23的左端的通孔进行抵接,同时将第二定位轴14的中部上套接的同心套132与第二安装块22的中部的通槽进行抵接,并将第二定位轴14的后端上套接的后定位套与第二安装块22后端的通槽、第二连接块24的左端的通孔进行抵接,实现第二安装块22的前后两端与第一连接块23和第二连接块24的左端之间的连接,并将第二定位轴14的中心与第二安装块22的通槽、第一连接块23的通孔、第二连接块24的通孔相对齐,使得第二定位轴14的前后两端与第二安装块22的前后两端、第一连接块23的左端、第二连接块24的左端始终处于同一轴线上,再将第一安装块21的前后两端与第一连接块23的右端、第二连接块24的右端进行焊接,同时将第二安装块22的前后两端与第一连接块23的左端、第二连接块24的左端进行焊接,完成对主机底座2的初步安装,再将第三连接块25放置于第一连接块23与第二连接块24的右侧进行焊接,再将第四

连接块26放置于第一连接块23与第二连接块24的顶部的左端进行焊接,完成主机底座2的安装,再将第一定位轴13与第二定位轴14沿工作架1的后端抽离主机底座2,工作人员将安装完成的电机底座搬离工作架1的上端面,再对下一个需要安装的电极底座进行安装,通过限位板11、限位架12、第一定位轴13、第二定位轴14实现主机底座2的安装,结构简单,操作方便,并将主机底座2的形位公差控制在所需要求内,保证主机底座2的形位公差要求,同时通过滑动槽15的设置来调节第二定位轴14与第一定位轴13之间的距离,从而适应不同长度的第一连接块23与第二连接块24,实现对不同尺寸的主机底座2的安装。

26.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1