一种阶梯式螺栓加工工装的制作方法

1.本实用新型属于螺纹加工技术领域,尤其涉及一种阶梯式螺栓加工工装。

背景技术:

2.螺纹加工,是用螺纹加工工具加工各种内、外螺纹的方法,螺纹加工在车削加工中是较难的操作之一,根据螺纹的种类、直径、外螺纹、内螺纹等不同要求,选择不同的螺纹切削用标准车刀。

3.但是,现有的阶梯式螺栓加工工装还存在着不能根据阶梯螺纹的长度调节顶尖的位置、对端面带孔的阶梯螺纹加工时不能对端部进行定位和对内螺纹加工时管材的端部容易晃动的问题。

4.因此,发明一种阶梯式螺栓加工工装显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种阶梯式螺栓加工工装,其中本实用新型是通过以下技术方案得以实现的:

6.一种阶梯式螺栓加工工装,包括固定底座,安装螺纹孔,右侧固定板,端部支撑板,手动调节架结构,端部定位架结构,左侧固定板,固定套管,滑动升降杆,夹紧螺栓,外侧定位架结构,固定侧板,传动轴,三爪卡盘和三角加固板,所述的安装螺纹孔开设在固定底座的上部右侧;所述的右侧固定板螺栓连接在固定底座的上部右侧;所述的端部支撑板的下部焊接在右侧固定板的上部右侧;所述的手动调节架结构安装在端部支撑板的上部;所述的端部定位架结构设置在手动调节架结构的左侧;所述的左侧固定板螺栓连接在固定底座的上部;所述的固定套管焊接在左侧固定板的上部;所述的滑动升降杆插接在固定套管的内侧上部;所述的夹紧螺栓螺栓连接在固定套管和滑动升降杆的连接处;所述的外侧定位架结构安装在滑动升降杆的上部;所述的固定侧板焊接在固定底座的上部左侧;所述的传动轴轴接在固定侧板的内侧上部;所述的三爪卡盘的左侧中间位置法兰连接在传动轴的右侧;所述的三角加固板焊接在右侧固定板和端部支撑板的夹角处。

7.与现有技术相比,本实用新型的有益效果为:

8.1.本实用新型中,所述的旋转内螺纹管、调节螺纹杆和旋转手轮的设置,有利于调节锥形顶尖在固定底座上部的位置,通过锥形顶尖对轴类零件的端面进行定位,同时可以延长端部支撑板到零件端面的位置,防止端部支撑板影响车刀的正常进刀和退刀。

9.2.本实用新型中,所述的安装螺纹孔、右侧固定板和端部支撑板的设置,有利于对锥形顶尖在固定底座上部的位置进行大范围调节,与手动调节架结构整体相互配合,对不同长度尺寸的阶梯螺纹进行夹装,从而增加该装置的适用范围。

10.3.本实用新型中,所述的限位滑槽、锁紧螺栓和深沟球轴承的设置,有利于固定调节螺纹杆在旋转内螺纹管内侧的位置,使旋转内螺纹管和调节螺纹杆作为一个整体与深沟球轴承配合,保证锥形顶尖可以跟随工件的转动进行旋转。

11.4.本实用新型中,所述的固定耳板、左侧定位杆和右侧翻转杆的设置,有利于通过左侧定位杆和右侧翻转杆的相互配合,对管材零件的内圈进行定位,防止对管类零件进行外螺纹加工时,端面出现晃动,从而影响加工质量。

12.5.本实用新型中,所述的固定滑动管、移动调节杆和固定螺栓的设置,有利于调节锥形顶尖在固定滑动管左侧的位置,通过调节锥形顶尖和固定滑动管之间的距离调节,对左侧定位杆和右侧翻转杆之间的角度进行调节,使其可以对不同内径的管材进行定位。

13.6.本实用新型中,所述的u型固定座、螺纹调节杆、带孔连接板和固定螺母的设置,有利于对上下两部的u型固定座进行距离调节,可以对管材零件的外侧进行定位,使该装置可以对内螺纹进行加工,增加该装置的加工功能。

14.7.本实用新型中,所述的安装凹槽和旋转辊的设置,有利于减小u型固定座内侧与零件外侧之间的摩擦力,防止u型固定座影响零件的加工质量,同时不影响零件的正常旋转,使该装置的加工功能进一步完善。

15.8.本实用新型中,所述的左侧固定板、固定套管、滑动升降杆和夹紧螺栓的设置,有利于根据零件外径的大小,调节u型固定座的高度位置,进一步增加该装置的适用场合,同时不需要时,可以将u型固定座从固定底座的上部拆下。

附图说明

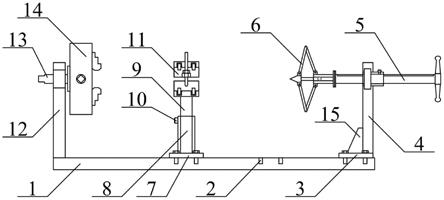

16.图1是本实用新型的结构示意图。

17.图2是本实用新型的手动调节架结构的结构示意图。

18.图3是本实用新型的端部定位架结构的结构示意图。

19.图4是本实用新型的外侧定位架结构的结构示意图。

20.图中:

21.1、固定底座;2、安装螺纹孔;3、右侧固定板;4、端部支撑板;5、手动调节架结构;51、旋转内螺纹管;52、深沟球轴承;53、调节螺纹杆;54、限位滑槽;55、锁紧螺栓;56、旋转手轮;6、端部定位架结构;61、固定滑动管;62、移动调节杆;63、固定螺栓;64、锥形顶尖;65、固定耳板;66、左侧定位杆;67、右侧翻转杆;7、左侧固定板;8、固定套管;9、滑动升降杆;10、夹紧螺栓;11、外侧定位架结构;111、u型固定座;112、安装凹槽;113、旋转辊;114、螺纹调节杆;115、带孔连接板;116、固定螺母;12、固定侧板;13、传动轴;14、三爪卡盘;15、三角加固板。

具体实施方式

22.以下结合附图对本实用新型做进一步描述:

23.实施例:

24.如附图1和附图2所示,一种阶梯式螺栓加工工装,包括固定底座1,安装螺纹孔2,右侧固定板3,端部支撑板4,手动调节架结构5,端部定位架结构6,左侧固定板7,固定套管8,滑动升降杆9,夹紧螺栓10,外侧定位架结构11,固定侧板12,传动轴13,三爪卡盘14和三角加固板15,所述的安装螺纹孔2开设在固定底座1的上部右侧;所述的右侧固定板3螺栓连接在固定底座1的上部右侧;所述的端部支撑板4的下部焊接在右侧固定板3的上部右侧;所述的手动调节架结构5安装在端部支撑板4的上部;所述的端部定位架结构6设置在手动调

节架结构5的左侧;所述的左侧固定板7螺栓连接在固定底座1的上部;所述的固定套管8焊接在左侧固定板7的上部;所述的滑动升降杆9插接在固定套管8的内侧上部;所述的夹紧螺栓10螺栓连接在固定套管8和滑动升降杆9的连接处;所述的外侧定位架结构11安装在滑动升降杆9的上部;所述的固定侧板12焊接在固定底座1的上部左侧;所述的传动轴13轴接在固定侧板12的内侧上部;所述的三爪卡盘14的左侧中间位置法兰连接在传动轴13的右侧;所述的三角加固板15焊接在右侧固定板3和端部支撑板4的夹角处;所述的手动调节架结构5包括旋转内螺纹管51,深沟球轴承52,调节螺纹杆53,限位滑槽54,锁紧螺栓55和旋转手轮56,所述的深沟球轴承52的内圈过盈连接在旋转内螺纹管51的外部左侧;所述的调节螺纹杆53横向插接在旋转内螺纹管51的内侧;所述的限位滑槽54开设在调节螺纹杆53的内侧上部;所述的锁紧螺栓55螺纹连接在旋转内螺纹管51的上部右侧,并且下部插接在限位滑槽54的内侧;所述的旋转手轮56螺栓连接在调节螺纹杆53的右侧;拧松锁紧螺栓55,使锁紧螺栓55的下部从限位滑槽54的内侧分离,左手固定旋转内螺纹管51的位置,通过旋转手轮56对调节螺纹杆53进行旋转,调节调节螺纹杆53在旋转内螺纹管51内侧的位置。

25.如附图3所示,上述实施例中,具体的,所述的端部定位架结构6包括固定滑动管61,移动调节杆62,固定螺栓63,锥形顶尖64,固定耳板65,左侧定位杆66和右侧翻转杆67,所述的移动调节杆62插接在固定滑动管61的内部左侧;所述的固定螺栓63螺纹连接在固定滑动管61和移动调节杆62的连接位置;所述的锥形顶尖64焊接在移动调节杆62的左侧;所述的固定耳板65分别焊接在固定滑动管61的左侧四角位置和锥形顶尖64的外侧四角位置;所述的左侧定位杆66和右侧翻转杆67分别设置在锥形顶尖64的外侧四角位置;当工件为管材时,拧松固定螺栓63,调节移动调节杆62在固定滑动管61内侧的位置,从而调节锥形顶尖64与固定滑动管61之间的距离,配合固定耳板65,对左侧定位杆66和右侧翻转杆67之间的夹角进行调节,使左侧定位杆66的左侧可以支撑在管材的内侧,对管材进行定位。

26.如附图4所示,上述实施例中,具体的,所述的外侧定位架结构11包括u型固定座111,安装凹槽112,旋转辊113,螺纹调节杆114,带孔连接板115和固定螺母116,所述的安装凹槽112开设在u型固定座111的内部左右两侧;所述的旋转辊113设置在安装凹槽112的内侧,并且与u型固定座111的内侧轴接;所述的螺纹调节杆114分别设置在u型固定座111的前后两端,并且下部与u型固定座111前后两端焊接;所述的带孔连接板115套接在螺纹调节杆114的外侧;所述的固定螺母116设置在带孔连接板115的上部,并且与螺纹调节杆114的外侧上部螺纹连接;拧松固定螺母116,将上下两部的u型固定座111之间的距离放到最大,将管材的一端穿过u型固定座111的内侧后固定在三爪卡盘14的右侧,然后拧松夹紧螺栓10,调节滑动升降杆9在固定套管8内侧的位置,直到旋转辊113的上部与工件的下表面贴合,然后拧紧夹紧螺栓10,同时拧紧固定螺母116,使上下两部的u型固定座111对工件的右侧进行固定。

27.上述实施例中,具体的,所述的旋转内螺纹管51的左侧插接在端部支撑板4的内侧上部,并且深沟球轴承52的外圈过盈连接在端部支撑板4的内侧,对旋转内螺纹管51的位置进行固定。

28.上述实施例中,具体的,所述的旋转内螺纹管51的左侧与固定滑动管61的右侧法兰连接,方便对旋转内螺纹管51和固定滑动管61进行装拆。

29.上述实施例中,具体的,所述的锥形顶尖64的左侧为圆锥形,对零件的端面中心位

置进行固定。

30.上述实施例中,具体的,所述的左侧定位杆66和右侧翻转杆67分别设置有多个,并且左侧定位杆66的上部与右侧翻转杆67的上部相互轴接,通过左侧定位杆66和右侧翻转杆67的相互配合,对管材进行内侧进行固定。

31.上述实施例中,具体的,所述的左侧定位杆66靠近锥形顶尖64的一侧与锥形顶尖64外侧的固定耳板65轴接,方便调节左侧定位杆66和右侧翻转杆67之间的夹角。

32.上述实施例中,具体的,所述的右侧翻转杆67靠近固定滑动管61的一侧与固定滑动管61外侧的固定耳板65轴接。

33.上述实施例中,具体的,所述的u型固定座111设置有两个,并且上下两部的u型固定座111对称设置,对管材的外侧进行固定。

34.上述实施例中,具体的,所述的滑动升降杆9的上部与下部的u型固定座111焊接。

35.上述实施例中,具体的,所述的螺纹调节杆114的下部与下部的u型固定座111连接。

36.上述实施例中,具体的,所述的带孔连接板115分别焊接在上部的u型固定座111前后两端。

37.工作原理

38.本实用新型的工作原理:使用时,将固定底座1安装在车床的基座上部,然后将车床主轴箱的输出轴通过联轴器连接到传动轴13的左侧,将需要加工的零件夹装在三爪卡盘14的右侧,对外部螺纹进行加工时,先根据工件的长度确定右侧固定板3的位置,同时将右侧固定板3上的螺栓螺纹连接在合适位置的安装螺纹孔2中,然后拧松锁紧螺栓55,使锁紧螺栓55的下部从限位滑槽54的内侧分离,左手固定旋转内螺纹管51的位置,通过旋转手轮56对调节螺纹杆53进行旋转,调节调节螺纹杆53在旋转内螺纹管51内侧的位置,同时调节螺纹杆53带动固定滑动管61向工件靠拢,直到锥形顶尖64顶紧在工件的端面中心位置上,当工件为管材时,拧松固定螺栓63,调节移动调节杆62在固定滑动管61内侧的位置,从而调节锥形顶尖64与固定滑动管61之间的距离,配合固定耳板65,对左侧定位杆66和右侧翻转杆67之间的夹角进行调节,使左侧定位杆66的左侧可以支撑在管材的内侧,对管材进行定位,车床通过传动轴13和三爪卡盘14带动工件旋转,车刀在工件的表面行走,对工件进行螺纹加工,对管材进行内螺纹加工时,将右侧固定板3从固定底座1的上部拆下,将左侧固定板7安装在固定底座1上部的合适位置,然后拧松固定螺母116,将上下两部的u型固定座111之间的距离放到最大,将管材的一端穿过u型固定座111的内侧后固定在三爪卡盘14的右侧,然后拧松夹紧螺栓10,调节滑动升降杆9在固定套管8内侧的位置,直到旋转辊113的上部与工件的下表面贴合,然后拧紧夹紧螺栓10,同时拧紧固定螺母116,使上下两部的u型固定座111对工件的右侧进行固定。

39.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1