一种具有前后端贯穿孔的主轴的制作方法

1.本实用新型涉及主轴,尤其涉及一种具有前后端贯穿孔的主轴。

背景技术:

2.随着机床技术的快速发展,市场对主轴的多方面性能提出了更高的要求,在现有设计的基础上,前端需要依据加工的高精度需求,额外增加功能性的零件,用于加工一些特殊要求的零件,比如,增加超声波刀头使其变换为超声波主轴,这就对主轴前端有了新的要求,且需要在主轴的前端引出线缆,但是现有的主轴缺乏对线缆进行收纳、归拢的机构,导致主轴前端的引出线既不美观,也存在被刀柄卷入的风险,不能满足企业需要和市场需求。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种可满足多种应用需求,不仅能实现功能扩展,而且能保证安全性与可靠性的具有前后端贯穿孔的主轴。

4.为解决上述技术问题,本实用新型采用如下技术方案。

5.一种具有前后端贯穿孔的主轴,其包括有钢筒,所述钢筒的前端固定有前轴承座,所述前轴承座的前端固定有超声波发射器支座,所述钢筒的后端固定有后轴承座,所述后轴承座上固定有背盖,所述背盖的后端依次固定有多个气缸体,位于最后端的气缸体上固定有气缸盖,所述气缸盖、多个气缸体、所述背盖、所述后轴承座、所述钢筒、所述前轴承座和所述超声波发射器支座内开设有依次连通的贯穿孔,所述贯穿孔连通于所述前端接头与所述后端接头之间。

6.优选地,所述钢筒的侧壁内开设有多个竖向水道,所述前轴承座内开设有多个斜向水道,所述竖向水道与所述斜向水道一一对应且相互连通,每两个竖向水道的后端通过后端通路相连通,每两个斜向水道之间通过前端通路相连通,借由多个竖向水道、多个斜向水道、多个后端通路和多个前端通路组成“s”形冷却通路。

7.优选地,所述气缸盖、多个气缸体、所述背盖和所述后轴承座的侧壁内开设有依次连通的入水通道和出水通道,所述气缸盖上开设有入水接头和出水接头,所述入水接头、所述入水通道、所述“s”形冷却通路、所述出水通道和所述出水接头依次连通。

8.优选地,所述气缸盖上开设有“z”形入水道和“z”形出水道,所述“z”形入水道连通于所述入水通道与所述入水接头之间,所述“z”形出水道连通于所述出水通道与所述出水接头之间。

9.优选地,两个气缸体之间夹设有气缸分隔片,所述气缸分隔片上开设有“z”形入水导孔和“z”形出水导孔,所述“z”形入水导孔串接于所述入水通道上,所述“z”形出水导孔串接于所述出水通道上。

10.优选地,所述后轴承座上开设有“z”形入水通路和“z”形出水通路,所述“z”形入水通路串接于所述入水通道上,所述“z”形出水通路串接于所述出水通道上。

11.优选地,所述钢筒内设有转子,所述转子内穿设有拉杆,所述拉杆的后端设于所述

背盖内。

12.优选地,所述拉杆的后端形成有向外凸出的凸环,所述背盖的侧壁内穿设有三个接近开关支座,所述接近开关支座内穿设有偏心设置的接近开关,三个接近开关支座由前至后依次设置,当所述主轴处于松刀、夹刀、无刀状态时,所述凸环分别与前中后三个接近开关的感应端对齐。

13.优选地,所述背盖的侧部开设有凹槽,三个接近开关支座均设于所述凹槽内,所述背盖的外侧设有护盖,所述护盖覆盖所述凹槽,且所述护盖与所述背盖之间通过螺丝固定连接。

14.本实用新型公开的具有前后端贯穿孔的主轴中,在主轴基本结构的基础上开设了所述贯穿孔,因所述贯穿孔依次贯穿所述气缸盖、多个气缸体、所述背盖、所述后轴承座、所述钢筒、所述前轴承座和所述超声波发射器支座,所以当所述主轴扩展为超声波主轴时,超声波发射器的线缆可穿过所述贯穿孔后由主轴后端引出,由此可避免前端线缆裸露而影响加工甚至卷入刀柄。这种预留所述贯穿孔的结构设计,为主轴的改进、优化作了前期准备,有助于在主轴的应用期间实施改善设计,特别是在增加其他辅助功能时,不需要重新设计,有助于缩短主轴的研发和制造周期。此外,当本实用新型作为普通主轴使用时,所述贯穿孔可作为传导气流或者冷却水的通路使用,由此可见,增设了所述贯穿孔之后,本实用新型能更好地实现功能扩展,从而满足多种应用需求,并且有效保证了主轴的安全性与可靠性。

附图说明

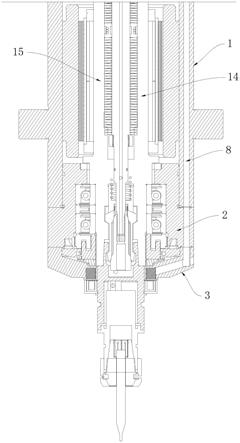

15.图1为本实用新型主轴的局部剖视图一;

16.图2为本实用新型主轴的局部剖视图二;

17.图3为本实用新型主轴的局部剖视图三;

18.图4为本实用新型主轴的局部剖视图四;

19.图5为气缸盖的剖视图;

20.图6为“s”形冷却通路的示意图一;

21.图7为“s”形冷却通路的示意图二;

22.图8为气缸盖的立体图一;

23.图9为气缸盖的立体图二;

24.图10为气缸分隔片的结构图;

25.图11为后轴承座的结构图;

26.图12为背盖和接近开关支座的结构图;

27.图13为背盖的内部结构图;

28.图14为背盖的内部结构剖视图;

29.图15为接近开关支座和接近开关的剖视图;

30.图16为气缸盖的后端结构图。

具体实施方式

31.下面结合附图和实施例对本实用新型作更加详细的描述。

32.本实用新型公开了一种具有前后端贯穿孔的主轴,结合图1至图16所示,其包括有

钢筒1,所述钢筒1的前端固定有前轴承座2,所述前轴承座2的前端固定有超声波发射器支座3,所述钢筒1的后端固定有后轴承座7,所述后轴承座7上固定有背盖4,所述背盖4的后端依次固定有多个气缸体5,位于最后端的气缸体5上固定有气缸盖6,所述气缸盖6、多个气缸体5、所述背盖4、所述后轴承座7、所述钢筒1、所述前轴承座2和所述超声波发射器支座3内开设有依次连通的贯穿孔8,所述贯穿孔8连通于所述超声波发射器支座3上的前端接头与所述气缸盖6上的后端接头之间。

33.上述结构中,在主轴基本结构的基础上开设了所述贯穿孔8,因所述贯穿孔8依次贯穿所述气缸盖6、多个气缸体5、所述背盖4、所述后轴承座7、所述钢筒1、所述前轴承座2和所述超声波发射器支座3,所以当所述主轴扩展为超声波主轴时,超声波发射器的线缆可穿过所述贯穿孔8后由主轴后端引出,由此可避免前端线缆裸露而影响加工甚至卷入刀柄。这种预留所述贯穿孔8的结构设计,为主轴的改进、优化作了前期准备,有助于在主轴的应用期间实施改善设计,特别是在增加其他辅助功能时,不需要重新设计,有助于缩短主轴的研发和制造周期。此外,当本实用新型作为普通主轴使用时,所述贯穿孔8可作为传导气流或者冷却水的通路使用,由此可见,增设了所述贯穿孔8之后,本实用新型能更好地实现功能扩展,从而满足多种应用需求,并且有效保证了主轴的安全性与可靠性。

34.本实施例中,结合图3至图7所示,所述钢筒1的侧壁内开设有多个竖向水道10,所述前轴承座2内开设有多个斜向水道20,所述竖向水道10与所述斜向水道20一一对应且相互连通,每两个竖向水道10的后端通过后端通路11 相连通,每两个斜向水道20之间通过前端通路21相连通,借由多个竖向水道 10、多个斜向水道20、多个后端通路11和多个前端通路21组成“s”形冷却通路。

35.上述结构中,所述钢筒1和所述前轴承座2的侧壁内开设有“s”形冷却通路,在“s”形冷却通路的作用下,冷却液可同时对发热量较高的所述钢筒1和所述前轴承座2进行冷却降温,基于上述合理的水道设置,使得电机组件主体部分以及前轴承部分能及时散发热量,有助于提高主轴的工作性能。

36.为了实现后端进出水,本实施例中,所述气缸盖6、多个气缸体5、所述背盖4和所述后轴承座7的侧壁内开设有依次连通的入水通道9和出水通道12,所述气缸盖6上开设有入水接头61和出水接头62,所述入水接头61、所述入水通道9、所述“s”形冷却通路、所述出水通道12和所述出水接头62依次连通。

37.进一步地,结合图8至图11所示,所述气缸盖6上开设有“z”形入水道 63和“z”形出水道64,所述“z”形入水道63连通于所述入水通道9与所述入水接头61之间,所述“z”形出水道64连通于所述出水通道12与所述出水接头62之间。

38.本实施例中,两个气缸体5之间夹设有气缸分隔片50,所述气缸分隔片50 上开设有“z”形入水导孔51和“z”形出水导孔52,所述“z”形入水导孔51 串接于所述入水通道9上,所述“z”形出水导孔52串接于所述出水通道12上。

39.本实施例中,所述后轴承座7上开设有“z”形入水通路70和“z”形出水通路71,所述“z”形入水通路70串接于所述入水通道9上,所述“z”形出水通路71串接于所述出水通道12上。

40.上述结构中,基于“z”形的水道设置,有助于与其他线路、气路等通道进行避让,使得主轴的各个通路设置更加合理。本实施例优选采用“z”形水道结构设计,该“z”形水道有

利于缓冲水路上的水流冲击力,从而维持主轴前后端的力学平衡。

41.本实施例中,所述钢筒1内设有转子14,所述转子14内穿设有拉杆15,所述拉杆15的后端设于所述背盖4内。

42.结合图15至图16所示,本实施例具有松刀、夹刀、无刀状态检测功能,具体是指,所述拉杆15的后端形成有向外凸出的凸环150,所述背盖4的侧壁内穿设有三个接近开关支座40,所述接近开关支座40内穿设有偏心设置的接近开关41,三个接近开关支座40由前至后依次设置,当所述主轴处于松刀、夹刀、无刀状态时,所述凸环150分别与前中后三个接近开关41的感应端对齐。

43.上述结构中,依据拉杆在松刀、无刀、夹刀状态的位置不同,在与凸环150 对应的位置增加三组接近开关传感器,用于感应主轴拉杆的准确位置,从而实现夹刀、无刀、松刀三种状态的实时闭环检测,进而提高工作效率。

44.在此基础上,本实施例中,所述背盖4的侧部开设有凹槽42,三个接近开关支座40均设于所述凹槽42内,所述背盖4的外侧设有护盖42,所述护盖42 覆盖所述凹槽42,且所述护盖42与所述背盖4之间通过螺丝固定连接。

45.本实施例由于设置了上述护盖42,使其在安装和维修接近开关的过程中,只需要拆卸护盖42即可操作,无需对主轴进行整体拆解,可见其操作过程更加方便,更具人性化。

46.本实施例将各种接头、插座均设置于所述气缸盖6的后端面,使得主轴的整体结构更加简洁、美观,能够更好地与机床设备结合使用。

47.以上所述只是本实用新型较佳的实施例,并不用于限制本实用新型,凡在本实用新型的技术范围内所做的修改、等同替换或者改进等,均应包含在本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1