一种底轨撕口机构的制作方法

:

1.本实用新型涉及抽屉生产加工领域,特指一种底轨撕口机构。

背景技术:

2.抽屉底轨是推拉抽屉中的重要零部件,在底轨装配前需要在底轨一端成型止位撕口,以便于挡住安装在底轨内的珠架,防止抽屉使用时脱轨。

3.在传统的底轨生产过程中,一般采用人工完成撕口成型,不仅效率低,而且撕口成型位置误差大不精准,撕口成型质量差,影响后续抽屉使用体验感,以及抽屉使用寿命。

4.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种底轨撕口机构。

6.为了解决上述技术问题,本实用新型采用了下述技术方案:该底轨撕口机构,包括:第二支撑架、设置于所述第二支撑架下方并用于定位底轨的底模组、安装于所述底模组内并能够水平移动的冲压模具、设置于所述底模组上方的动模组、安装于所述动模组中并用于推动所述冲压模具完成冲压的上模具及安装于所述第二支撑架上并用于驱动所述动模组移动的第三驱动装置,所述冲压模具一端成型有朝上的倾斜面,所述上模具下端成型有向下的倾斜面。

7.进一步而言,上述技术方案中,所述底模组上还安装有用于对所述底轨侧壁定位的第一定位模具,该第一定位模具下端成型有供所述冲压模具穿过的第一缺口。

8.进一步而言,上述技术方案中,所述底模组包括有垫高座、安装于所述垫高座上的底模座、安装于所述底模座内并用于对所述冲压模具导向定位的第二定位模具、安装于所述底模座上并配合所述第二定位模具对所述冲压模具限位的后挡块模具及盖合安装于所述底模座上的底模盖板。

9.进一步而言,上述技术方案中,所述底模座上成型有水平t型槽,所述冲压模具和所述后挡块模具安装于所述水平t型槽,所述后挡块模具两侧安装有垂直贯穿所述水平t型槽的插条块。

10.进一步而言,上述技术方案中,所述第一定位模具抵压于所述第二定位模具上,且所述第二定位模具上成型有供所述冲压模具穿过的第一导向定位孔,该第一导向定位孔与所述第一缺口对接。

11.进一步而言,上述技术方案中,所述冲压模具包括有安装于所述水平t型槽内并用于与所述上模具接触抵压的对接块、贯穿所述第二定位模具并用于冲压所述底轨撕口的冲压条、设置于所述对接块与所述冲压条之间的弹簧座及安装于所述弹簧座与所述第二定位模具之间的复压弹簧,所述对接块后端成型有倾斜面,所述弹簧座上成型有用于安装所述复压弹簧的安装孔位。

12.进一步而言,上述技术方案中,所述底模座上成型有用于安装所述第二定位模具

的竖直t型槽,该竖直t型槽位于所述水平t型槽一端,所述底模座上还安装有贯穿该底模座与所述底模盖板的底模定位销。

13.进一步而言,上述技术方案中,所述动模组包括有安装于所述第三驱动装置上的上模固定座、用于安装所述上模具的上模座及连接所述上模固定座与所述上模座的上模连接板。

14.进一步而言,上述技术方案中,所述第三驱动装置为气液增压缸,所述第二支撑架上安装有第二导向轴套,所述上模固定座上安装有贯穿所述第二导向轴套的第二导向轴。

15.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型中采用底模组对底轨进行定位,由第三驱动装置驱动动模组带动上模具下降与冲压模具接触抵压,进而推动冲压模具水平移动对底轨侧壁进行冲压形成撕口,通过利用在上模具和冲压模具上设置相对的倾斜面,将上模具的竖直升降运动转变为冲压模具的水平运动,从而减少整个机构的水平长度,同时也能够更好的控制冲压模具的移动行程,避免冲压模具冲压过渡而贯穿底轨。

附图说明:

16.图1是本实用新型中抽屉底轨安装设备的立体图一;

17.图2是本实用新型中抽屉底轨安装设备的立体图二;

18.图3是本实用新型中第一上料机构的立体图一;

19.图4是本实用新型中第一上料机构的立体图二;

20.图5是本实用新型中第一送料装置的立体图;

21.图6是本实用新型中第一分料装置的立体图;

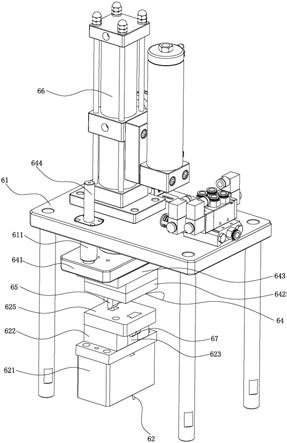

22.图7是本实用新型中碰焊机构的立体图一;

23.图8是本实用新型中碰焊机构的立体图二;

24.图9是本实用新型中碰焊机构的立体图三;

25.图10是本实用新型中第一取料机械手的立体图一;

26.图11是本实用新型中第一取料机械手的立体图二;

27.图12是本实用新型的立体图;

28.图13是本实用新型中底模组的分解图;

29.图14是本实用新型中第二取料机械手的立体图;

30.图15是本实用新型中压限机构的立体图;

31.图16是本实用新型中成品的立体图;

32.图17是本实用新型中二次送料机构的立体图。

具体实施方式:

33.下面结合具体实施例和附图对本实用新型进一步说明。

34.见图13和图14所示,为一种底轨撕口机构,其包括:第二支撑架61、设置于所述第二支撑架61下方并用于定位底轨102的底模组62、安装于所述底模组62内并能够水平移动的冲压模具63、设置于所述底模组62上方的动模组64、安装于所述动模组64中并用于推动所述冲压模具63完成冲压的上模具65及安装于所述第二支撑架61上并用于驱动所述动模

组64移动的第三驱动装置66,所述冲压模具63一端成型有朝上的倾斜面,所述上模具65下端成型有向下的倾斜面。采用底模组62对底轨102进行定位,由第三驱动装置66驱动动模组64带动上模具65下降与冲压模具63接触抵压,进而推动冲压模具63水平移动对底轨102侧壁进行冲压形成撕口,通过利用在上模具65和冲压模具63上设置相对的倾斜面,将上模具65的竖直升降运动转变为冲压模具63的水平运动,从而减少整个机构的水平长度,同时也能够更好的控制冲压模具63的移动行程,避免冲压模具63冲压过渡而贯穿底轨102。

35.所述底模组62上还安装有用于对所述底轨102侧壁定位的第一定位模具67,该第一定位模具67下端成型有供所述冲压模具63穿过的第一缺口671。通过在底模组62上设置第一定位模具67,利用第一定位模具67抵压在底轨102的内壁一侧,使得冲压模具63冲压底轨102侧壁时不会造成底轨102侧壁凹陷变形,且设置于第一定位模具67下端的第一缺口671能够便于冲压模具63穿过,防止冲压模具63抵压在第一定位模具67而无法完成撕口。

36.所述底模组62包括有垫高座621、安装于所述垫高座621上的底模座622、安装于所述底模座622内并用于对所述冲压模具63导向定位的第二定位模具623、安装于所述底模座622上并配合所述第二定位模具623对所述冲压模具63限位的后挡块模具624及盖合安装于所述底模座622上的底模盖板625。所述第一定位模具67上端成型有与所述底模盖板625匹配的楔形块672。

37.所述底模座622上成型有水平t型槽6221,所述冲压模具63和所述后挡块模具624安装于所述水平t型槽6221,所述后挡块模具624两侧安装有垂直贯穿所述水平t型槽6221的插条块626。

38.所述第一定位模具67抵压于所述第二定位模具623上,且所述第二定位模具623上成型有供所述冲压模具63穿过的第一导向定位孔6231,该第一导向定位孔6231与所述第一缺口671对接。

39.所述冲压模具63包括有安装于所述水平t型槽6221内并用于与所述上模具65接触抵压的对接块631、贯穿所述第二定位模具623并用于冲压所述底轨102撕口的冲压条632、设置于所述对接块631与所述冲压条632之间的弹簧座633及安装于所述弹簧座633与所述第二定位模具623之间的复压弹簧,所述对接块631后端成型有倾斜面,所述弹簧座633上成型有用于安装所述复压弹簧的安装孔位634。所述冲压条632前端为斜面,以便于穿过底轨102侧壁。

40.所述底模座622上成型有用于安装所述第二定位模具623的竖直t型槽6222,该竖直t型槽6222位于所述水平t型槽6221一端,所述底模座622上还安装有贯穿该底模座622与所述底模盖板625的底模定位销。

41.所述动模组64包括有安装于所述第三驱动装置66上的上模固定座641、用于安装所述上模具65的上模座642及连接所述上模固定座641与所述上模座642的上模连接板643。

42.所述第三驱动装置66为气液增压缸,所述第二支撑架61上安装有第二导向轴套611,所述上模固定座641上安装有贯穿所述第二导向轴套611的第二导向轴644。

43.所述第二支撑架61下方设置有带动底轨102穿过的二次送料机构9。所述撕口成型后,其原来的材料向底轨102内形成挡块,进而对珠架进行限位。

44.本实用新型工作时,首先由二次送料机构9带动底轨102从第一定位模具67一侧穿入到第二支撑架61下方,使第一定位模具67伸入底轨102内并抵压在底轨102内壁;进一步,

由第三驱动装置66驱动动模组64带动上模具65下降插入冲压模具63与后挡块模具624之间,从而推动冲压模具63向前水平移动穿过第一导向定位孔6231和第一缺口471,将底轨102侧壁冲压形成撕口;进一步,第三驱动装置66驱动动模组64退位,使上模具65上升离开底模组62,此时,复压弹簧产生复位力推动对接块631反向移动到与后挡块模具624接触,并带动冲压条632退回到底模组62内,使冲压条632脱离底轨102;最后,由二次送料机构9带动底轨102离开第二支撑架61下方。

45.见图1至图17所示,在一实施例中,一种抽屉底轨安装设备,包括有机架1、安装于所述机架1上并用于送出l支架101的第一上料机构2、设置于所述机架1旁侧并用于送出底轨102的第二上料机构31、设置于所述第一上料机构2旁侧并用于将所述底轨102与所述l支架101焊接在一起的碰焊机构4、设置于所述碰焊机构4上并用于转移所述底轨102的第一取料机械手5、设置于所述碰焊机构4旁侧的底轨撕口机构6、设置于所述底轨撕口机构6旁侧并用于将阻尼支架103安装到所述底轨102上的支架装配机构7、设置于所述支架装配机构7旁侧并用于所述阻尼支架103固定的压限机构8及与所述第一取料机械手5对接的二次送料机构9,所述二次送料机构9末端设置有出料机构32。

46.所述第一上料机构2包括:倾斜设置的第一导料槽22、设置于所述第一导料槽22下端的第一挡料板220、设置于所述第一导料槽22下方并用于推出l支架101的第一推料装置23、设置于所述第一导料槽22前端并用于分离所述l支架101的第一分料装置24、设置于所述第一导料槽22旁侧并用于将所述l支架101推送至所述碰焊机构24的第一送料装置25及设置于所述第一送料装置25前端的第一顶升装置26,所述第一导料槽22内堆叠放置有复数个所述l支架101。

47.所述第一导料槽22包括有用于堆叠放置所述l支架101的斜槽部221、设置于于所述斜槽部221下端的水平挡料部222及设置于所述水平挡料部222前端并用于翻转所述l支架101的翻槽部223,所述斜槽部221底端成型有用于供所述第一推料装置23中第一推板231穿过的第一开口,所述第一挡料板220安装于所述水平挡料部222上端。将第一导料槽22设置为倾斜状的,使堆叠放置的l支架101因重力作用自动向下移动,并由第一挡料板220将除了最下端的l支架101以外的其他l支架101挡住,防止堆叠在最下端的l支架101被压紧无法被推出,采用在斜槽部221的末端设置水平挡料部222,使最下端的l支架101底部刚好处于水平并且不被第一挡料板220挡住,以便最下端的l支架101能够顺利被穿过第一开口的第一推板231推到翻槽部223内,在l支架101被推出的过程中,由于l支架101的前端被逐渐悬空,当l支架101后端摆脱被堆叠的其他l支架101压迫后,l支架101会翻转90

°

落入翻槽部223中。所述第一推料装置23为直线气缸。

48.所述第一分料装置24包括有设置于所述第一导料槽22下端的承载板241、设置于所述承载板241一端并用于将所述l支架101推动到另一端的第二推板242、用于推动所述第二推板242移动的第五驱动装置243及安装于所述承载板241两端的第一限位挡板244和第二限位挡板245,所述第一顶升装置26设置于所述承载板241另一端的下方。所述第一导料槽22下端的翻槽部223位于承载板241的一端并处于第二推板242的移动行程中,所述第五驱动装置243为气缸。

49.所述承载板241另一端还安装有对所述l支架101定位的第一导流板246的第二导流板247,所述第一限位挡板244上成型有供所述第二推板242穿过的第二开口2441。

50.所述第一顶升装置26包括有安装有所述承载板241另一端的第三支撑板261、安装于所述第三支撑板261上的第五导轨262、安装于所述第五导轨262上的滑动座263、安装于所述滑动座263上并穿过所述承载板241顶起所述l支架101的顶升棒264及用于驱动所述滑动座263沿所述第五导轨262移动的第六驱动装置265,所述承载板241另一端成型有供所述顶升棒264穿过的第一通孔。

51.所述第二推板242上安装有推块侧板2421,所述滑动座263上安装有两根所述顶升棒264。

52.所述第一送料装置25包括有设置于所述第一导料槽22旁侧的第七驱动装置251、安装于所述第七驱动装置251上的气爪252及安装于所述气爪252上并用于配合夹紧所述l支架101的第一夹块253和第二夹块254。

53.还包括有第五支撑架21,该第五支撑架21一端设置有用于安装所述第一导料槽22和所述第一分料装置24及所述第一顶升装置26和所述第一送料装置25的第一安装板211。

54.所述第五支撑架21另一端设置有第六导轨212,该第六导轨212上以可移动的方式安装有第二安装板213,所述第二安装板213上安装有第二导料槽271、第二推料装置272、第二分料装置273、第二送料装置274及第二顶升装置275,其中,所述第二导料槽271与所述第一导料槽22结构一样并设置有第二挡料板2711,所述第二推料装置272与所述第一推料装置25结构一样,所述第二分料装置273与所述第一分料装置24结构一样,所述第二送料装置274与所述第一送料装置25结构一样,所述第二顶升装置275与所述第一顶升装置26结构一样。

55.所述第五支撑架21上设置有平行所述第六导轨212并用于调节所述第二安装板213位置的调节定位板214,所述第二安装板213上设置有与所述调节定位板214对应的位置板2131,该位置板2131上安装有用于调节的定位销钉215。

56.其中,第一上料机构2工作时,首先将l支架101堆叠放入到第一导料槽22中,由第一推料装置23将第一导料槽22最下端的l支架101推入到翻料槽223内;进一步,由第一分料装置24将l支架101从翻料槽223中推到另一端第一顶升装置26的上方,再由第一顶升装置26将l支架101顶出到第一送料装置25中;进一步,由第一送料装置25将l支架101夹住并向前推出。其次,在第一导料槽22旁侧并列设置第二导料槽271,并采用将第二导料槽271安装在可移动调节的第二安装板213上,通过调节第二导料槽271相对于第一导料槽22的距离,可以改变第二导料槽271送出的工件与第一导料槽22送出的工件之间的间距,以使得能够由第一导料槽22和第二导料槽271同时完成两个工件的上料,并根据需要调节两个工件的间距。

57.所述碰焊机构4包括有安装于所述机架1上的第一支撑架41、设置于所述第一支撑架41上的第一上模组42、设置于所述第一上模组42下方并用于放置所述l支架101和所述底轨102的下模组43、安装于所述第一支撑架41上并用于驱动所述第一上模组42升降与所述底轨102接触碰焊的第一驱动装置44及连接所述下模组43和所述第一上模组42的电源模组45,该电源模组45的正负极分别与所述下模组43和所述第一上模组42内的下模电极431和上模电极421电性连接。

58.所述第一上模组42包括有安装于所述第一驱动装置44上的上模连接板422、安装于所述上模连接板422上的上模绝缘板423、安装于所述上模绝缘板423上并与所述电源模

组45电极连接的上模导电板424及安装于所述上模导电板424上并用于与所述底轨102接触的上模电极421。

59.所述下模组43包括有下模底座432、安装于所述下模底座432上的下模绝缘板433、安装于所述下模绝缘板433上并与所述电源模组45电极连接的下模导电板434及安装于所述下模导电板434上并与所述l支架101接触的下模电极431。

60.所述下模导电板434一端设置有用于拦截所述底轨102的前挡条461,该前挡条461通过档条固定板462安装于所述下模绝缘板433上,且该档条固定板462上安装有用于驱动所诉前挡条461移动的前档气缸463。

61.所述下模导电板434另一端设置有用于与所述前挡条461配合夹紧所述底轨102的底轨夹紧装置47,该底轨夹紧装置47包括有安装于所述下模底座432一侧的第二导轨471、安装于所述第二导轨471上的绝缘移动座472、安装于所述绝缘移动座472上并贯穿所述下模导电板434的推位块473及安装于所述下模底座432上并用于驱动所述绝缘移动座472带动所述推位块473夹紧所述底轨102的推板气缸474,所述下模导电板434一端成型有供所述推位块473移动的行程槽4341。

62.所述电源模组45包括有变压器451、连接所述变压器451与所述下模导电板434的第一导电连接板452及连接所述变压器451与所述上模导电板424的第二导电连接板453和导电铜板454及第一导线455,所述第二导电连接板453上端通过绝缘连接板456与所述第一支撑架41固定。

63.所述下模导电板434另一侧设置有用于抵压固定所述底轨102的底轨定位装置48,该底轨定位装置48包括有安装于所述第一导电连接板452上的绝缘支撑板481、安装于所述绝缘支撑板481上的横向定位气缸482及安装于所述横向定位气缸482上并用于对所述底轨102侧壁抵压的横向定位板483。

64.所述第一支撑架41上安装有位于所述第一驱动装置44旁侧的第三导轨411,所述第三导轨411上安装有可水平移动的移动调节座491,所述移动调节座491上安装有第四驱动装置492及由所述第四驱动装置492推动与所述底轨102接触焊接的第二上模组493,所述第二上模组493与所述第一上模组42结构一样。所述第四驱动装置492与所述第一驱动装置44均为气缸。

65.所述第一支撑架41上设置有若干组用于调节所述移动调节座491位置的定位孔412,所述第一支撑架41上还安装有穿过所述定位孔412与所述移动调节座491固定的定位销494;所述导电铜板454上还安装有与所述第二上模组93连接的第二导线457。

66.所述第一取料机械手5包括有安装于所述碰焊机构4上的第一支撑板51、安装于所述第一支撑板51上的第一导轨59、以可移动的方式安装于所述第一导轨59上的移动板52、安装于所述第一支撑板51上并用于驱动所述移动板52沿所述第一导轨59移动的第二驱动装置53及安装于所述移动板52上并用于抓取所述底轨102的第一取料爪54和第二取料爪55。所述第二驱动装置53为气缸。所述第一取料爪54包括有多个并列设置的第一电磁541及用于驱动所述第一电磁体541上下移动的升降气缸542,所述第二取料爪55与第一取料爪54结构一样。

67.所述第一支撑板51两端的下方还设置有定位装置56和刷灰装置57,所述移动板52一端还安装有用于将所述底轨102推动到所述刷灰装置57上的推料爪58,该推料爪58与所

述第一取料爪54及所述第二取料爪55均匀等距安装在所述移动板52上。所述定位装置56位于所述第二上料机构31与所述碰焊机构4之间,通过定位装置56对底轨102进行预定位并判断该底轨102的尺寸是否符合本次加工;所述刷灰装置57位于所述碰焊机构4与底轨撕口机构6之间,通过刷灰装置57对焊接后的底轨102进行除尘除渣,使焊接处变光滑。所述刷灰装置57包括有两端分别与碰焊机构4及二次送料机构9对接的对接连板571、安装于所述对接连板571上并用于从所述底轨102内壁穿过的除尘海绵572及设置于所述对接连板571一侧并配合定位所述底轨102的调节侧挡板573。所述推料爪58包括有用于吸附带动底轨102移动的第二吸磁铁581及安装于所述移动板52上并用于驱动所述第二吸磁铁581移动的水平驱动气缸582。

68.其中,第一取料机械手5工作原理为:首先由第二驱动装置53将移动板52推动到靠近第二上料机构31一端,使第一取料爪54位于第二上料机构31上方并抓取起下方的底轨102,第二取料爪55位于定位装置56上方并抓取起下方的底轨102,推料爪58位于碰焊机构4处并吸附抓住该处的底轨102;进一步,由第二驱动装置53将移动板52推动到另一端,使第一取料爪54带动底轨102移动到定位装置56上,第二取料爪5带动底轨102移动到碰焊机构4上,推料爪58将底轨102推动到刷灰装置57中进行除尘;进一步,第二驱动装置53推动移动板52的第一取料爪54回到第二上料机构31上方,开始下一轮取料,且在这次转移底轨102过程中,推料爪58推动碰焊机构4中的底轨102移动到刷灰装置57内时,会将原本处于刷灰装置57中的底轨102推动到二次送料机构9上进行下一工位的转移。

69.所述支架装配机构7包括有用于将所述阻尼支架103排列送出的第三上料机构71及设置于所述第三上料机构71旁侧并用于将所述阻尼支架103移动到所述底轨102上的第二取料机械手72,该第二取料机械手72包括有安装于所述机架1上的第三支撑架73、安装于所述第三支撑架73上的y轴移动模组74、安装于所述y轴移动模组74上的z轴移动模组75及安装于所述z轴移动模组75上并用于夹取所述阻尼支架103的第三取料爪76。所述y轴移动模组64和所述z轴移动模组64均为市面上常规模组。所述第三取料爪76包括有安装于所述z轴移动模组64一端的固定夹臂761及安装于所述z轴移动模组64另一端并配合所述固定夹臂761夹紧所述阻尼支架103的第一夹持气缸762和第二夹持气缸762,由第一夹持气缸762和第二夹持气缸763来夹紧不同尺寸的阻尼支架103。

70.所述压限机构8包括有安装于所述二次送料机构9旁侧的第四支撑架81、安装于所述第四支撑架81上的支撑轴套82、以可移动的方式安装于所述支撑轴套82上并用于支撑压限推板83的导向轴84、安装于所述压限推板83前端并用于对所述l支架101冲压卡位的压限治具85及安装于所述第四支撑架81上并用于驱动所述压限推板83移动的第四驱动装置86。所述第四驱动装置84为气缸,所述限压推板83上设置有用于安装所述限压治具85的第四导轨831,该第四导轨831上安装有两个限压治具85,所述压限治具85包括有安装于所述第四导轨831的调节移动座851、贯穿安装于所述调节移动座851上并插入所述第四导轨831中的调节插销852及安装于所述调节移动座851上并用于对所述l支架101冲压的限压块852,所述限压块852上成型有两个冲压凸部853,通过两个冲压凸部853推动l支架101上的两个弯折片1011将阻尼支架103卡紧,实现阻尼支架103与l支架101的固定。在本实施例中,通过调节两个限压治具85的位置来适配不同尺寸的底轨102和阻尼支架103。

71.所述二次送料机构9包括有依次经过所述底轨撕口机构6和所述支架装配机构7及

所述压限机构8的传送带模组91、设置于所述传送带模组91一侧并用于对所述底轨102拦截定位的第一挡料装置92和第二挡料装置93及第三挡料装置94、设置于所述传送带模组91另一侧并与所述第一挡料装置92匹配夹紧定所述底轨102的第一夹料装置95及设置于所述传送带模组91另一侧并与所述第二挡料装置93匹配夹紧所述底轨102的第二夹料装置96,所述第三挡料装置94对称一侧设置有与所述压限机构8匹配的导压装置97;所述底轨撕口机构6和所述支架装配机构7及所述压限机构8分别对应所述第一夹料装置95和所述第二夹料装置96及所述导压装置97。所述第一挡料装置92和第二挡料装置93及第三挡料装置94均包括有用于阻挡底轨102移动的拦截挡板及用于驱动驱动拦截挡板放开底轨102的气缸,所述第一夹料装置95和第二夹料装置96均包括有用于抵压夹紧l支架101的夹板及用于驱动夹板松开l支架101的气缸。

72.所述二次送料机构9末端设置有对接所述出料机构32的出料导板33,该出料导板33上端设置有从所述二次送料机构9末端倾斜伸入所述二次送料机构9中的挡板331;所述第二上料机构31和所述第三上料机构71及所述出料机构32均为皮带传输模组。

73.其中,二次送料机构9的工作原理为:由传送带模组91将从刷灰装置57送来的底轨101逐渐向出料机构32移动,在底轨101移动过程中由第一挡料装置92和第二挡料装置93及第三挡料装置94分别将底轨102拦截在底轨撕口机构6和支撑装配机构7及压线机构8处,在拦截定位时,由于底轨102与皮带之间会产生滑动,为了确保每个位置的底轨102均拦截精准,需要在第一挡料装置92和第二挡料装置93及第三挡料装置94均与底轨102接触后传送带模组91才能停止,因此,传送带模组91带动底轨102移动的行程要大于第一挡料装置92与第二挡料装置93及第二挡料装置93与第四挡料装置94之间的间距;进一步,由第一夹料装置95和第二夹料装置96分别将底轨撕口机构6和支架装配机构7处的底轨102夹紧,待完成相应的工序后,传动带模组9继续带动底轨102移动转移工序,直到底轨102被出料导板33拦截导出传送带模组9,落入到出料机构32中,即完成整个生产加工过程。

74.综上所述,本实用新型工作时,由第二送料机构31将底轨102排列送到第一取料机械手5处;进一步,由第一送料机构2将两个l支架101移送到碰焊机构4的下模导电板434上;进一步,由第一取料机械手5将底轨102从第二送料机构31移动到定位装置56并同步将定位装置56处底轨102移动到碰焊机构4处的l支架101上;进一步,由碰焊机构4完成l支架101与底轨102之间的焊接,随后第一取料机械手5将焊接好的底轨101经刷灰装置57移动到二次送料机构9上,并同步从第二送料机构31将底轨102移动到定位装置56,以及将定位装置56处底轨102转移到碰焊机构4,而在焊接好的底轨102从碰焊机构4移走后,首先由第一送料机构2将两个l支架101送至碰焊机构4上,再由第一取料机械手5将底轨102放到l支架101上;进一步,由二次送料机构9将底轨102逐步移动经过底轨撕口机构6和支架装配机构7及限压机构8;进一步,在二次送料机构8将底轨102送到碰焊机构4时,由第一挡料装置92将底轨102拦下并配合第一夹料装置95将底轨102固定在底轨撕口机构6处,然后由底轨撕口机构6完成对底轨102冲压成型撕口;进一步,由第一挡料装置92和第一夹料装置95放开底轨102,再由传送带模组91将底轨102从底轨撕口机构6下方移送到支架装配机构7处;进一步,由第二挡料装置93将底轨102拦下并配合第二夹料装置96将底轨102固定在支架装配机构7旁,再由支架装配机构7将阻尼支架103安装到底轨102上;进一步,由第二挡料装置93和第二夹料装置96将底轨102放开,再由传送带模组91将底轨102从支架装配机构7旁侧移送到

压限机构8处;进一步,由第三挡料装置94将底轨102拦截在导压装置97旁侧,再由限压机构8对底轨102上的两个l支架101进行冲压,使l支架101上的压片弯折插入阻尼支架103内,将阻尼支架103夹住;进一步,由第三挡料装置94放开底轨102,并由传送带模组91将底轨101移动到出料机构32处,再由挡板331将底轨102从传送带模组91导入到出料机构32中,即完成底轨102与l支架101的焊接、底轨102的撕口冲压、阻尼支架103的装配及阻尼支架103的压限固定等全部工序,节省劳动力,提高生产效率。

75.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1