一种旋转夹具的传动连接装置的制作方法

一种旋转夹具的传动连接装置

【技术领域】

1.本实用新型涉及一种旋转夹具的传动连接装置。

背景技术:

2.为提高激光切割的效率,一般将夹持待切割工件的夹具设置在可相对焊枪转动的主轴上,切割时,主轴驱动夹具和待切割工件相对激光枪转动,从而实现环形切割以提高切割的效率。由于驱动夹具夹紧的气缸直接通过气管与外接气源相连接,因此在环形切割过程中,该气管会缠绕于夹具或主轴上,从而导致气管拉扯并导致使用安全隐患的出现,另外,当切割完毕后,主轴需要反转以将夹具和气管回位以解缠绕,从而不利于切割效率的进一步提高。

技术实现要素:

3.本实用新型要解决的技术问题是提供可防止管缠绕的一种旋转夹具的传动连接装置。

4.本实用新型的目的是这样实现的:

5.一种旋转夹具的传动连接装置,包括主轴、转动件、缸体和固定套,所述主轴驱动夹具本体转动,所述转动件设于所述主轴上且可随夹具本体同步转动,所述缸体设于转动件上且用于驱动夹具本体夹紧或松开,所述缸体的输入端和输出端与所述转动件之间分别设有第一连接管和第二连接管,所述固定套套设于所述主轴上,所述固定套与所述主轴的外侧壁之间设有相互独立的第一腔室和第二腔室,所述固定套的外侧设有将所述第一腔室和第二腔室与外部动力源接通的第一外接管和第二外接管,所述主轴和所述转动件内设有将所述第一连接管与所述第一腔室连通的第一通道以及将所述第二连接管与所述第二腔室连通的第二通道。

6.本实用新型采用上述结构,在进行环形切割时,主轴驱动夹具本体和转动件转动,此时第一外接管和第二外接管与固定套相互固定,而缸体、第一连接管和第二连接管随夹具本体和转动件同步转动,因此有效解决了管缠绕的技术问题,使用起来更加安全可靠,在切割完毕后,无需因解缠绕而驱动夹具本体反转回位,进而进一步提高切割的效率。

7.如上所述的一种旋转夹具的传动连接装置,所述第一腔室和所述第二腔室呈环状设于所述固定套的内侧,使得当夹具本体和转动件转动至任意角度和方向时,第一外接管和第二外接管均可分别与第一连接管和第二连接管相连通,从而保证动力源(气源或液压源)不断续。

8.如上所述的一种旋转夹具的传动连接装置,所述固定套的内侧在所述第一腔室和所述第二腔室的上下两侧位置处均设有密封圈,从而有效防止动力源泄露。

9.如上所述的一种旋转夹具的传动连接装置,所述固定套的外侧设有分别与所述第一腔室和所述第二腔室连通的第一外接头和第二外接头,从而方便将第一外接管和第二外接管与第一腔室和第二腔室接通。

10.如上所述的一种旋转夹具的传动连接装置,所述转动件的外侧设有分别与所述第一通道和所述第二通道连通的第一内接头和第二内接头,从而方便将第一连接管和第二连接管与第一通道和第二通道接通。

11.如上所述的一种旋转夹具的传动连接装置,所述第一通道呈匚字型且其上端和下端分别与所述第一内接头和所述第一腔室相连通,所述第二通道也呈匚字型且其上端和下端分别与所述第二内接头和所述第二腔室相连通,其结构简单,阻力小,可使得动力源快速通过第一通道和第二通道。

12.如上所述的一种旋转夹具的传动连接装置,所述主轴的外侧设有固定座,所述固定座的内侧设有供所述主轴转动连接的轴承a,从而保证主轴驱动时的回转精度。

13.如上所述的一种旋转夹具的传动连接装置,所述固定套设于所述转动件与所述固定座之间,所述固定套与所述转动件之间设有供所述转动件转动连接的轴承b,通过轴承b可将固定套紧压在固定座上,使得固定套固定于固定座上。

14.如上所述的一种旋转夹具的传动连接装置,所述转动件与所述主轴一体制成,所述第一通道和所述第二通道一体成体于所述主轴和所述转动件内,从而有效防止动力源在主轴或转动件内发生泄漏。

15.如上所述的一种旋转夹具的传动连接装置,所述固定套有两个,所述主轴和所述转动件内的通道数为4条,从而使得本实用新型适用于双缸驱动的旋转夹具。

【附图说明】

16.下面结合附图对本实用新型的具体实施方式作进一步详细说明,其中:

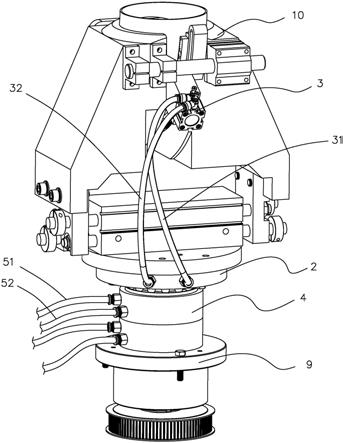

17.图1为本实用新型装配有夹具本体的结构示意图之一;

18.图2为本实用新型没有装配有夹具本体的结构示意图;

19.图3为本实用新型隐藏夹具本体和主轴的剖视结构示意图之一;

20.图4为本实用新型隐藏夹具本体和主轴的剖视结构示意图之二;

21.图5为本实用新型所述主轴的结构示意图;

22.图6为本实用新型装配有夹具本体的结构示意图之二。

【具体实施方式】

23.一种旋转夹具的传动连接装置,包括主轴1、转动件2、缸体3和固定套4,主轴1驱动夹具本体10转动,转动件2设于主轴1上且可随夹具本体10同步转动,缸体3设于转动件2上且用于驱动夹具本体10夹紧或松开,缸体3的输入端和输出端与转动件2之间分别设有第一连接管31和第二连接管32,固定套4套设于主轴1上,固定套4与主轴1的外侧壁之间设有相互独立的第一腔室41和第二腔室42,固定套4的外侧设有将第一腔室41和第二腔室42与外部动力源接通的第一外接管51和第二外接管52,主轴1和转动件2内设有将第一连接管31与第一腔室41连通的第一通道61以及将第二连接管32与第二腔室42连通的第二通道62。本实用新型可适用气压驱动和液压驱动,但是尤为适用于气压驱动,即缸体3优选采用气缸,外部动力源为气源。

24.为保证动力源不断续,第一腔室41和第二腔室42呈环状设于固定套4的内侧,第一腔室41和第二腔室42呈环状还可保证第一腔室41和第二腔室42具有相当的储气空间。

25.为有效防止动力源泄露,固定套4的内侧在第一腔室41和第二腔室42的上下两侧位置处均设有密封圈7。为进一步保证密封性,固定套4的内侧设有用于容纳密封圈7的卡槽40。

26.为方便将第一外接管51和第二外接管52与第一腔室41和第二腔室42接通,固定套4的外侧设有分别与第一腔室41和第二腔室42连通的第一外接头81和第二外接头82。

27.为方便将第一连接管31和第二连接管32与第一通道61和第二通道62接通,转动件2的外侧设有分别与第一通道61和第二通道62连通的第一内接头83和第二内接头84。

28.为便于成型,第一通道61呈匚字型且其上端和下端分别与第一内接头83和第一腔室41相连通,第二通道62也呈匚字型且其上端和下端分别与第二内接头84和第二腔室42相连通,其结构简单,阻力小,可使得动力源快速通过第一通道61和第二通道62。

29.主轴1的外侧设有固定座9,固定座9的内侧设有供主轴1转动连接的轴承a91。主轴1的底部设有驱动其相对固定座9转动的驱动装置。

30.固定套4设于转动件2与固定座9之间,固定套4与转动件2之间设有供转动件2转动连接的轴承b92。

31.为便于成型的同时有效防止动力源在主轴1或转动件2内发生泄漏,转动件2与主轴1一体制成,第一通道61和第二通道62一体成体于主轴1和转动件2内。

32.本实用新型用于环形激光切割时,将待切割的工件放置于夹具本体10的定夹块与动夹块之间,随后气源装置的输出端接通(输入端关闭)并通过第一外接管51向第一腔室41内灌入气源,第一腔室41灌满后气源通过第一通道61和将第一连接管31进入缸体3的输入端,从而驱动夹具本体10的动夹块往定夹块夹紧,进而将待切割的工件夹紧,随后激光焊枪抵近待切割的工件并对其进行激光切割,同时主轴1驱动夹具本体10和转动件2转动以实现对工件的环形切割,在环形切割的过程中,第一外接管51、第一腔室41、第一通道61和第一连接管31始终处于连通的状态,从而保证气源不断续并保证夹具本体10对工件的夹紧状态。在切割完毕后,气源装置的输入端接通(输出端关闭)并对缸体3进行泄压,此时缸体3内的气源通过第二连接管32、第二通道62、第二腔室42和第二外接管52排出,从而对缸体3进行泄压以使得夹具本体10的动夹块松开,此时即可取出切割完毕后的工件。在进行环形切割的过程中,第一外接管51和第二外接管52与固定套4相互固定,而缸体3、第一连接管31和第二连接管32随夹具本体10和转动件2同步转动,因此不存在管缠绕的情况出现,使用起来更加安全可靠,在取出切割完毕后的工件后,也无需因解缠绕而驱动夹具本体10反转回位,而是直接在夹具本体10上放入下一待切割的工件即可进行连续高效的切割。

33.当然,有些旋转夹具需要两个驱动缸进行驱动(可参照图1和图6所示),为使得本实用新型适也用于双缸驱动的旋转夹具,固定套4可设置两个,相应的,主轴1和转动件2内设置四条通道数,四条通道分别与两个固定套4的第一腔室41和第二腔室42连通,气源装置的四条外接管分别与两个固定套4的第一腔室41和第二腔室42连通,两个驱动缸的输入端和输出端与转动件2之间分别设有四根与四条通道相连通的连接管。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1