一种钣金件激光切割自动上料设备的制作方法

1.本实用新型涉及钣金件加工领域,尤其涉及一种钣金件激光切割自动上料设备。

背景技术:

2.激光切割就是将激光束照射到工件表面时释放的能量来使工件融化并蒸发,以达到切割和雕刻的目的,具有精度高、切割快速、加工成本低等特点。现多采用激光切割机实现对钣金件的切割,但激光切割机在切割钣金件时,需要操作人员人工上料,人力成本较高且操作人员容易受伤。因此对于一种钣金件激光切割自动上料设备,光切割机在切割钣金件时,需要操作人员人工上料,人力成本较高且操作人员容易受伤是我们要解决的问题。

技术实现要素:

3.为克服上述缺点,本实用新型的目的在于提供一种钣金件激光切割自动上料设备,结构简单,实现自动上料和切割,大大降低了人工成本,也避免操作人员受伤。

4.为了达到以上目的,本实用新型采用的技术方案是:一种钣金件激光切割自动上料设备,包括机架、夹持机构、上料机构和激光焊接机构,夹持机构包括设置在机架上的工作台和设置在工作台上的夹持组件,上料机构包括转动设置在机架上的输送带和设置在机架上并用于驱动输送带转动的输送电机,输送带位于工作台的左侧且输送带右端所处水平面高于工作台左端所处水平面,激光焊接机构包括滑动设置在机架上的基座、设置在基座上的升降气缸和与升降气缸伸缩杆连接的电焊机,基座、升降气缸和电焊机的焊均位于工作台的上方。

5.本实用新型一种钣金件激光切割自动上料设备的有益效果是,将钣金件放在输送带上,输送电机开启,带动输送带转动、进而带动输送带上的钣金件移动。由于钣金件有输送带的动力带动,钣金件能从输送带进入到工作台,之后夹持组件作用将钣金件固定。基座在机架上滑动带动升降气缸、电焊机一起滑动,使升降气缸与夹持组件对准,此时焊头位于钣金件的正上方;升降气缸开启,带动电焊机上下滑动,使焊头完成对钣金件的激光切割。这种结构的钣金件激光切割自动上料设备,实现自动上料和切割,大大降低了人工成本,也避免操作人员受伤。 (输送电机带动输送带转动为现有技术,此处不再过多说明)

6.作为本实用新型的进一步改进是,夹持组件包括直线模组、夹持气缸和磁铁,直线模组设置在工作台上且直线模组的滑块与夹持气缸连接并能带动其左右滑动,夹持气缸的伸缩杆与磁铁连接并能带动其前后滑动。当钣金件从输送带进入到工作台后,直线模组和夹持气缸开启,直线模组带动夹持气缸和磁铁左滑动,之后夹持气缸再带动磁铁后滑动使磁铁吸住钣金件。这时激光焊接机构气动再对钣金件进行激光切割。夹持组件对钣金件起到固定作用,避免钣金件在激光切割时发生晃动。

7.作为本实用新型的进一步改进是,还包括辅助气缸和定位板,辅助气缸设置在远离直线模组的工作台一侧且辅助气缸的伸缩杆与定位板连接并能带动其前后滑动,定位板位于磁铁的后侧。辅助气缸与直线模组相对应,在磁铁吸住钣金件时,辅助气缸开启,辅助

气缸带动定位板前滑动,使钣金件被夹紧在磁铁和定位板二者之间。进一步使钣金件在激光切割时保持稳定。

8.作为本实用新型的进一步改进是,输送带为倾斜设置,输送带右端所处水平面高于工作台左端所处水平面。倾斜设置的输送带在输送钣金件时,进一步方便钣金件从输送带进入到工作台。

9.作为本实用新型的进一步改进是,机架上设置有驱动气缸且驱动气缸位于工作台的后侧,驱动气缸的伸缩杆与基座连接并能带动其左右滑动。驱动气缸开启,驱动气缸带动基座左或右滑动,进而带动升降气缸和电焊机左右滑动。

10.作为本实用新型的进一步改进是,还包括设置在机架上的振动盘和转动设置在机架上的纠正传送带,振动盘的出料管位于纠正传送带左端的上方,纠正传送带右端所处水平面高于输送带左端所处水平面。将所有钣金件放入振动盘(振动盘、纠正传送带为现有技术,此处不再过多说明),所有钣金件会依次从出料管出料并顺序进入纠正传送带,最后进入输送带。纠正传送带在输送钣金件时,人工在此处调整钣金件的位置使每个钣金件的待切割位置都朝上;确保进入到输送带上的钣金件的待切割位置都朝上。

11.作为本实用新型的进一步改进是,还包括转动设置在机架上的机械手和设置在机架上的收集框,机械手位于工作台的右侧,收集框位于机械手的右侧。当焊头完成对钣金件的激光切割后,机械手作用,机械手将夹持组件处的成品钣金件拿出并放入到收集框内。(机械手为现有技术,此处不再过多说明)

12.作为本实用新型的进一步改进是,机架上还设置有滚轮。滚轮的设置方便整体移动。

附图说明

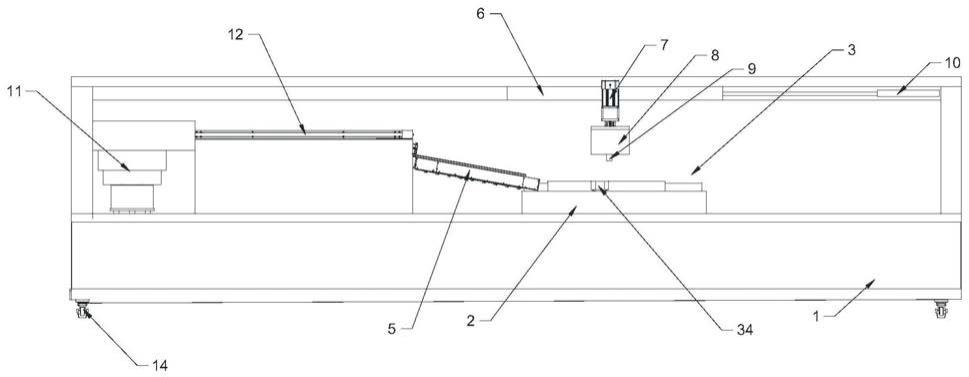

13.图1为本实施例的正视图;

14.图2为本实施例夹持组件的俯视图。

15.图中:

16.1、机架;2、工作台;3、夹持组件;31、直线模组;32、夹持气缸;33、磁铁;34、辅助气缸;35、定位板;4、收集框;5、输送带;6、基座;7、升降气缸;8、电焊机;9、焊头;10、驱动气缸;11、振动盘;12、纠正传送带;13、机械手;14、滚轮。

具体实施方式

17.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

18.参见附图1-2所示,本实施例一种钣金件激光切割自动上料设备,包括机架1、夹持机构、上料机构和激光焊接机构,夹持机构包括设置在机架1上的工作台2和设置在工作台2上的夹持组件3,上料机构包括转动设置在机架1上的输送带5和设置在机架1上并用于驱动输送带5转动的输送电机,输送带5位于工作台2的左侧且输送带5右端所处水平面高于工作台2左端所处水平面,激光焊接机构包括滑动设置在机架1上的基座6、设置在基座6上的升降气缸7 和与升降气缸7伸缩杆连接的电焊机8,基座6、升降气缸7和电焊机8的焊均位于工

作台2的上方。

19.本实施例的工作过程:将钣金件放在输送带5上,输送电机开启,带动输送带5转动、进而带动输送带5上的钣金件移动。由于钣金件有输送带5的动力带动,钣金件能从输送带5进入到工作台2,之后夹持组件3作用将钣金件固定。基座6在机架1上滑动带动升降气缸7、电焊机8一起滑动,使升降气缸7 与夹持组件3对准,此时焊头9位于钣金件的正上方;升降气缸7开启,带动电焊机8上下滑动,使焊头9完成对钣金件的激光切割。这种结构的钣金件激光切割自动上料设备,实现自动上料和切割,大大降低了人工成本,也避免操作人员受伤。(输送电机带动输送带5转动为现有技术,此处不再过多说明)

20.本实施例的夹持组件3包括直线模组31、夹持气缸32和磁铁33,直线模组31设置在工作台2上且直线模组31的滑块与夹持气缸32连接并能带动其左右滑动,夹持气缸32的伸缩杆与磁铁33连接并能带动其前后滑动。当钣金件从输送带5进入到工作台2后,直线模组31和夹持气缸32开启,直线模组31 带动夹持气缸32和磁铁33左滑动,之后夹持气缸32再带动磁铁33后滑动使磁铁33吸住钣金件。这时激光焊接机构气动再对钣金件进行激光切割。夹持组件3对钣金件起到固定作用,避免钣金件在激光切割时发生晃动。

21.本实施例还包括辅助气缸34和定位板35,辅助气缸34设置在远离直线模组31的工作台2一侧且辅助气缸34的伸缩杆与定位板35连接并能带动其前后滑动,定位板35位于磁铁33的后侧。辅助气缸34与直线模组31相对应,在磁铁33吸住钣金件时,辅助气缸34开启,辅助气缸34带动定位板35前滑动,使钣金件被夹紧在磁铁33和定位板35二者之间。进一步使钣金件在激光切割时保持稳定。

22.本实施例的输送带5为倾斜设置,输送带5右端所处水平面高于工作台2 左端所处水平面。倾斜设置的输送带5在输送钣金件时,进一步方便钣金件从输送带5进入到工作台2。

23.本实施例的机架1上设置有驱动气缸10且驱动气缸10位于工作台2的后侧,驱动气缸10的伸缩杆与基座6连接并能带动其左右滑动。驱动气缸10开启,驱动气缸10带动基座6左或右滑动,进而带动升降气缸7和电焊机8左右滑动。

24.本实施例还包括设置在机架1上的振动盘11和转动设置在机架1上的纠正传送带12,振动盘11的出料管位于纠正传送带12左端的上方,纠正传送带12 右端所处水平面高于输送带5左端所处水平面。将所有钣金件放入振动盘11(振动盘11、纠正传送带12为现有技术,此处不再过多说明),所有钣金件会依次从出料管出料并顺序进入纠正传送带12,最后进入输送带5。纠正传送带12在输送钣金件时,人工在此处调整钣金件的位置使每个钣金件的待切割位置都朝上;确保进入到输送带5上的钣金件的待切割位置都朝上。

25.本实施例还包括转动设置在机架1上的机械手13和设置在机架1上的收集框4,机械手13位于工作台2的右侧,收集框4位于机械手13的右侧。当焊头 9完成对钣金件的激光切割后,机械手13作用,机械手13将夹持组件3处的成品钣金件拿出并放入到收集框4内。(机械手13为现有技术,此处不再过多说明)

26.本实施例的机架1上还设置有滚轮14。滚轮14的设置方便整体移动。

27.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1