一种油箱加油口焊机的固定结构的制作方法

1.本实用新型涉及油箱加油口的固定技术领域,更具体的是涉及一种油箱加油口焊机的固定结构。

背景技术:

2.飞机上的或汽车上的装燃料的容器叫做油箱,油箱可分为开式油箱和闭式油箱两种,油箱必须有足够大的容积,油箱应有周边密封的盖板,盖板上装有空气滤清器,油箱底部应距地面150mm以上,对油箱内表面的防腐处理要给予充分的注意,油箱上设有加油口,通过加油口可以向油箱内加热燃油,加工油箱的加油口需要相应的油箱加油口焊机。

3.现有技术中油箱加油口焊机包括机器人和安装架,将油箱安装在安装架上,然后人工将加油口安装在油箱的安装孔上,再通过机器人将加油口焊接在油箱上,该油箱加油口焊机可以更自动的将加油口焊接在油箱上,可大量代替人工,大幅度提高生产效率和焊接质量,降低劳动成本,改善焊接工人的劳动环境。

4.但是,现有技术中将加油口焊接在油箱上时,由人工对油箱进行压紧固定,这样不但增加了工人的劳动强度,而且不能稳定的固定住油箱,从而影响到加油口焊接在油箱上的质量。因此,我们迫切的需要一种将加油口焊接在油箱上时,能更加稳定风固定住油箱的固定结构。

技术实现要素:

5.基于以上问题,本实用新型提供了一种油箱加油口焊机的固定结构,用于解决现有技术中将加油口焊接在油箱上时,不能稳定的固定住油箱,从而影响到加油口焊接在油箱上的质量的问题。本实用新型中将油箱套在横梁架上,通过夹紧机构给油箱向下的夹紧力,通过伸缩机构带动铺助支撑板向上伸出,反向抵紧油箱,这样可以将油箱固定得更加稳定,同时可以使加油口与油箱间的焊缝一致性更好,从而可以提高加油口焊接在油箱上的质量。

6.本实用新型为了实现上述目的具体采用以下技术方案:

7.一种油箱加油口焊机的固定结构,包括横梁架,所述横梁架的顶面安装有仿形板,所述仿形板上开有定位通槽,所述横梁架上安装有伸缩机构,所述伸缩机构上安装有可穿过定位通槽的铺助支撑板,所述横梁架上安装有弯板,所述弯板上安装有位于仿形板上方的夹紧机构,所述弯板与横梁架间留有安装间隙。

8.伸缩机构的优选结构为:所述伸缩机构包括安装在横梁架上的滑动组件,所述滑动组件上安装有第一滑动板,所述横梁架上还安装有第一气缸,所述第一气缸的活塞杆通过第一连接杆与第一滑动板连接,所述铺助支撑板与第一滑动板连接。

9.优选的,所述滑动组件包括安装在横梁架上的第一滑块,所述第一滑块上安装有第一滑轨,所述第一滑动板安装在第一滑轨上。

10.优选的,所述第一气缸与第一滑动板相互平行。

11.进一步的,所述横梁架上安装有推动机构,所述推动机构上安装有第二气缸,所述第二气缸的活塞杆上安装有定位块,所述定位块可穿过定位通槽。

12.优选的,所述推动机构包括安装在横梁架上的推动组件,所述推动组件上安装有第二滑动板,所述横梁架上还安装有第三气缸,所述第三气缸的活塞杆通过第二连接杆与第二滑动板连接。

13.优选的,所述推动组件包括安装在横梁架上的第二滑块,所述第二滑块上安装有第二滑轨,所述第二滑动板安装在第二滑轨上。

14.优选的,所述第二气缸与第二滑动板相互平行。

15.夹紧机构的优选结构为:所述夹紧机构包括安装在弯板上两组夹紧气缸,两组所述夹紧气缸上连接有夹紧板,两组所述夹紧板均位于仿形板的上方且可分别与仿形板的两端接触。

16.优选的,所述夹紧板的底面开有内凹弧面,所述仿形板和铺助支撑板的顶面均设有外凸弧面,所述外凸弧面与内凹弧面可相互贴合。

17.本实用新型的有益效果如下:

18.(1)本实用新型中将油箱套在横梁架上,通过夹紧机构给油箱向下的夹紧力,通过伸缩机构带动铺助支撑板向上伸出,反向抵紧油箱,这样可以将油箱固定得更加稳定,同时可以使加油口与油箱间的焊缝一致性更好,从而可以提高加油口焊接在油箱上的质量。

19.(2)本实用新型中第一气缸的活塞杆伸出或者缩回会给第一连接板一个拉力或推力,第一连接板再将该拉力或推力传递给第一滑动板,第一滑动板再将该推力或拉力传递给第一滑轨,第一滑轨再相对第一滑块移动,最终使第一滑动板带动铺助支撑板伸出横梁架外或缩回横梁架内,当铺助支撑板穿过定位通槽并抵紧油箱时,可以使加油口与油箱间的焊缝一致性更好。

20.(3)本实用新型当需要将加油口安装在油箱上时,将加油口安装在定位块上,然后使第三气缸的活塞杆缩回给第二连接板一个推力,第二连接板再将该推力传递给第二滑动板,第二滑动板再将该推力传递给第二滑轨,第二滑轨再相对第二滑块移动,最终使第二滑动板带动第二气缸、定位块和加油口伸出定位通槽,并穿过油箱上事先开好的安装口内,这样更便于对加油口的定位,从而更加便于将加油口安装在油箱上。

21.(4)本实用新型中当两组气缸带动两组夹紧板分别压紧在仿形板的两端时,仿形板和铺助支撑板顶面的外凸弧面会贴紧油箱的内表面,夹紧板底面的内凹弧面会贴紧油箱的外表面,从而可以更加稳定的将油箱固定住,而且不会对油箱造成压紧损坏。

22.(5)本实用新型中第一气缸与第一滑动板相互平行,第二气缸与第二滑动板相互平行,第一气缸与第一滑动板、第二气缸与第二滑动板均横向布置,这样可以极大的减少该结构的纵向长度,从而可以节省该结构的空间,减少该结构的体积。

附图说明

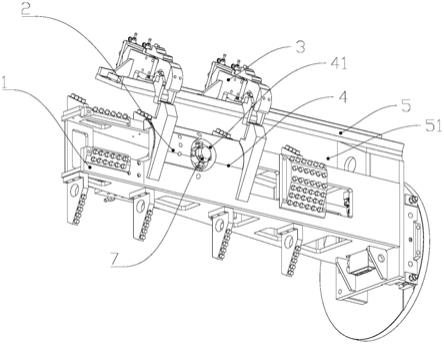

23.图1为本实用新型的正面立体结构简图;

24.图2为本实用新型的底面立体结构简图;

25.图3为本实用新型伸缩机构安装在横梁架上的立体结构简图;

26.图4为本实用新型推动机构安装在横梁架上的立体结构简图;

27.图5为本实用新型仿形板的立体结构简图;

28.图6为本实用新型铺助支撑板的立体结构简图;

29.附图标记:1横梁架,2铺助支撑板,3夹紧机构,31夹紧气缸,32夹紧板,321内凹弧面,4仿形板,41定位通槽,5弯板,51安装间隙,6伸缩机构定位块,61第一滑轨,62第一滑动板,63第一连接杆,64第一滑块,65第一气缸,7定位块,8第二气缸,9推动机构,91第二滑动板,92第二连接杆,93第二滑轨,94第二滑块,95第三气缸,10外凸弧面。

具体实施方式

30.为了本技术领域的人员更好的理解本实用新型,下面结合附图和以下实施例对本实用新型作进一步详细描述。

31.实施例1:

32.如图1-2所示,一种油箱加油口焊机的固定结构,包括横梁架1,横梁架1的顶面安装有仿形板4,仿形板4上开有定位通槽41,横梁架1上安装有伸缩机构6,伸缩机构6上安装有可穿过定位通槽41的铺助支撑板2,横梁架1上安装有弯板5,弯板5上安装有位于仿形板4上方的夹紧机构3,弯板5与横梁架1间留有安装间隙51。

33.工作原理:当需要将加油口焊接在油箱上时,先通过常规的方式将油箱套在横梁架1的相应位置上,然后通过夹紧机构3给油箱向下的夹紧力,通过伸缩机构6带动铺助支撑板2向上伸出,反向抵紧油箱,这样即可将油箱夹紧,再将加油口穿过定位通槽41并安装在油箱上事先开好的安装口上,然后通过常规的焊接机器人对加油口进行焊接,如此通过夹紧机构3向下的夹紧力,以及通过铺助支撑板2向上的反作用力相互搭配,可以将油箱固定得更加稳定,从而可以使加油口与油箱间的焊缝一致性更好,进而可以提高加油口焊接在油箱上的质量。

34.实施例2:

35.如图1-4所示,在上述实施例1的基础上,本实施例给出了伸缩机构6的优选结构为:伸缩机构6包括安装在横梁架1上的滑动组件,滑动组件上安装有第一滑动板62,横梁架1上还安装有第一气缸65,第一气缸65的活塞杆通过第一连接杆63与第一滑动板62连接,铺助支撑板2与第一滑动板62连接,滑动组件包括安装在横梁架1上的第一滑块64,第一滑块64上安装有第一滑轨61,第一滑动板62安装在第一滑轨61上。

36.本实施例中:常规的第一气缸65的活塞杆伸出或者缩回会给第一连接板一个拉力或推力,第一连接板再将该拉力或推力传递给第一滑动板62,第一滑动板62再将该推力或拉力传递给第一滑轨61,第一滑轨61再相对第一滑块64移动,最终使第一滑动板62带动铺助支撑板2伸出横梁架1外或缩回横梁架1内,当铺助支撑板2穿过定位通槽41并抵紧油箱时,可以使加油口与油箱间的焊缝一致性更好。

37.优选的,第一气缸65与第一滑动板62相互平行,第一气缸65与第一滑动板62均横向布置,这样可以极大的减少该结构的纵向长度,从而可以节省该结构的空间,减少该结构的体积。

38.实施例3:

39.如图1-4所示,在上述实施例1的基础上,本实施例给出了可以更容易将加油口安装在油箱上的优选结构为:横梁架1上安装有推动机构9,推动机构9上安装有第二气缸8,第

二气缸8的活塞杆上安装有定位块7,定位块7可穿过定位通槽41,推动机构9包括安装在横梁架1上的推动组件,推动组件上安装有第二滑动板91,横梁架1上还安装有第三气缸95,第三气缸95的活塞杆通过第二连接杆92与第二滑动板91连接,推动组件包括安装在横梁架1上的第二滑块94,第二滑块94上安装有第二滑轨93,第二滑动板91安装在第二滑轨93上。

40.本实施例中:当需要将加油口安装在油箱上时,先将加油口安装在定位块7上,再将油箱扣在横梁架1上,并使定位块7对准开在油箱上的安装槽,然后通过上述夹紧机构3和铺助支撑板2将油箱夹紧,再使第三气缸95的活塞杆缩回给第二连接板一个推力,第二连接板再将该推力传递给第二滑动板91,第二滑动板91再将该推力传递给第二滑轨93,第二滑轨93再相对第二滑块94移动,最终使第二滑动板91带动第二气缸8、定位块7和加油口伸出定位通槽41,并穿过油箱上事先开好的安装口,同时也可以通过第二气缸8直接带动定位块7移动,这样更便于对加油口的对中定位,从而更加便于将加油口安装在油箱上。

41.优选的,第二气缸8与第二滑动板91相互平行,第二气缸8与第二滑动板91均横向布置,这样可以极大的减少该结构的纵向长度,从而可以节省该结构的空间,减少该结构的体积。

42.实施例4:

43.如图1-6所示,在上述实施例1的基础上,本实施例给出了夹紧机构3的优选结构为:夹紧机构3包括安装在弯板5上两组夹紧气缸31,两组夹紧气缸31上连接有夹紧板32,两组夹紧板32均位于仿形板4的上方且可分别与仿形板4的两端接触。

44.本实施例中:需要对油箱夹紧时,通过常规的夹紧气缸31带动夹紧板32向油箱的方向移动,并夹紧夹紧板32,要求两组夹紧气缸31带动两组夹紧板32分别压住仿形板4两端处的油箱,每组夹紧气缸31和每组夹紧板32的数量至少为两个,这样更容易将油箱夹紧。

45.优选的,夹紧板32的底面开有内凹弧面321,仿形板4和铺助支撑板2的顶面均设有外凸弧面10,外凸弧面10与内凹弧面321可相互贴合。当两组常规的气缸带动两组夹紧板32分别压紧在仿形板4的两端时,仿形板4和铺助支撑板2顶面的外凸弧面10会贴紧油箱的内表面,夹紧板32底面的内凹弧面321会贴紧油箱的外表面,从而可以更加稳定的将油箱固定住,而且不会对油箱造成压紧损坏。

46.如上即为本实用新型的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述实用新型验证过程,并非用以限制本实用新型的专利保护范围,本实用新型的专利保护范围仍然以其权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1