一种金属铜管防变形切割机的制作方法

1.本实用新型属于金属铜管加工技术领域,具体为一种金属铜管防变形切割机。

背景技术:

2.金属铜管又称紫铜管,由于铜管具备良好导热性,其广泛用于散热配件管道,金属铜管抗腐蚀性能强,不易氧化。

3.金属铜管在购买来管件原料一般是一米一根,然后会按照设计图纸上的尺寸要求进行切割截断,以备后期进行焊接安装施工,因此需要使用到金属铜管用切割装置。

4.可是,现有的用于金属铜管的切割装置,由于金属铜管在切割过程中,本体会产生热量,而金属铜管遇热本体韧性会降低,此时如果继续进行切割,容易造成金属铜管变形,进而造成切割尺寸的质量降低。

技术实现要素:

5.本实用新型的目的在于提供一种金属铜管防变形切割机,以解决现有技术中由于金属铜管在切割过程中遇热本体韧性会降低而造成切割后的金属铜管变形质量下降的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种金属铜管防变形切割机,包括底板,以及设于底板上的切割组、工作台、冷却液箱、制冷机,所述工作台上设有下夹座、气缸,所述工作台上开设有导流槽、落水口,所述冷却液箱上设有散热翅片、滤渣网、隔水板,所述冷却液箱与落水口之间设有导流板,所述气缸上设有连接板,所述连接板上设有上夹座,所述冷却液箱与制冷机之间设有抽水管,所述制冷机的顶端设有主水管,所述主水管上连接有分水管,本新型所使用到的结构件,除特殊说明,均采用304不锈钢材质制成,强度高,耐锈蚀,易焊接加工,所述分水管上设有喷淋头。

7.优选的,所述上夹座和下夹座的侧向夹槽为半弧状结构,该半弧状结构内槽的壁面上均设有防松垫,防松垫为聚氨酯橡胶垫,具有阻尼弹性,并耐高温,可稳定的对金属铜管进行夹持,保证切割稳定性。

8.优选的,滤渣网可以将导向回流的冷却液中的杂质进行滤渣,进而保证冷却液的纯净度。

9.优选的,切割组由长杆气缸、安装板、电机、切割片组成,长杆气缸型号为kt-63g-5t,电机型号为j860-220v,气缸为sc系列气缸,制冷机型号为nbd-zlj

ⅲ‑

10,其内部预置循环泵,可实现水流循环抽送,相关设备均自带开关同时均通过导线连接到外部供电排插。

10.优选的,所述导流槽为对称的两个并且其侧向截面为弧形状结构,所述导流槽与落水口连通,所述冷却液箱的上端为开口式,所述落水口为矩形状贯通口并且其尺寸不小于冷却液箱的上端开口尺寸,所述导流板为对称的两个并倾斜设置,整体实现了热的冷却液在工作台上进行导流滑落进入到冷却液箱内,实现循环利用,避免浪费。

11.优选的,所述分水管、喷淋头均为对称的两组,并且喷淋头的侧视横向中轴线与下

夹座的上端面重合,保证喷淋头对夹持的金属铜管对准喷淋冷却。

12.优选的,所述散热翅片分为前后对称的两组,每组为横向排列的十一个,散热翅片为铝材质制成,内部为微孔洞结构,可有效对循环来热的冷却液进行有效导热散热。

13.优选的,所述隔水板的数量为五个并横向交错设置,实现热的冷却液在冷却液箱中进行s线流动并被散热翅片进行前期散热冷却。

14.与现有技术相比,本实用新型的有益效果是:

15.通过设置的对称式喷淋头结构,并在工作台底部设置具有散热翅片、隔水板以及制冷机循环结构,实现了对切割过程的金属铜管进行对称式全面喷淋冷却,避免金属铜管在切割过程中发生受热软化形变的情况,提高防形变效果,保证了金属铜管的切割质量;

16.另外,设置的导流槽以及落水口结构,实现了将热的冷却液导流进入到冷却液箱,并在冷却液箱中进行s线流动并被散热翅片进行前期散热冷却,然后再流入到制冷机中进行全面冷却降温,从而实现了冷却液的有效快速降温并循环使用。

附图说明

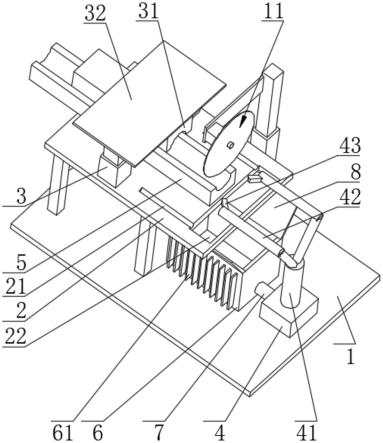

17.图1为本实用新型的整体结构立体示意图;

18.图2为本实用新型的整体结构侧视图;

19.图3为本实用新型的整体结构俯视图;

20.图4为本实用新型的图1中具有散热翅片以及隔水板的冷却液箱的俯视截面图。

21.图中:1底板、11切割组、2工作台、21导流槽、22落水口、3气缸、31上夹座、32连接板、4制冷机、41主水管、42分水管、43喷淋头、5下夹座、51防松垫、6冷却液箱、61散热翅片、62滤渣网、63隔水板、7抽水管、8导流板。

具体实施方式

22.请参阅图1、图2,一种金属铜管防变形切割机,包括底板1,以及设于底板1上的切割组11、工作台2、冷却液箱6、制冷机4,工作台2上设有下夹座5、气缸3,工作台2上开设有导流槽21、落水口22,冷却液箱6上内嵌安装有散热翅片61、滤渣网62、隔水板63,冷却液箱6与落水口22之间焊接有导流板8,气缸3的伸缩杆上焊接有连接板32,连接板32上焊接有上夹座31,冷却液箱6与制冷机4之间设有抽水管7,制冷机4的顶端设有主水管41,主水管41上连接有分水管42,分水管42上装有喷淋头43。

23.请参阅图1、图3,上夹座31和下夹座5的侧向夹槽为半弧状结构,该半弧状结构内槽的壁面上均胶粘有防松垫51,防松垫51具有阻尼弹性,并耐高温,可稳定的对金属铜管进行夹持,保证切割稳定性。

24.请参阅图1、图2、图3,导流槽21为对称的两个并且其侧向截面为弧形状结构,导流槽21与落水口22连通,冷却液箱6的上端为开口式,落水口22为矩形状贯通口并且其尺寸不小于冷却液箱6的上端开口尺寸,导流板8为对称的两个并倾斜焊接,整体实现了热的冷却液在工作台2上进行导流滑落进入到冷却液箱6内,实现循环利用,避免浪费。

25.请参阅图1、图2,分水管42、喷淋头43均为对称的两组,并且喷淋头43的侧视横向中轴线与下夹座5的上端面重合,保证喷淋头43对夹持的金属铜管对准喷淋冷却。

26.请参阅图1、图4,散热翅片61分为前后对称的两组,每组为横向排列的十一个,隔

水板63的数量为五个并横向交错设置,实现热的冷却液在冷却液箱6中进行s线流动并被散热翅片61进行前期散热冷却。

27.本方案的工作原理是:先将金属铜管放置在下夹座5内,然后启动气缸3,带动上夹座31向下移动并将金属铜管稳定夹持住,然后启动切割组11、制冷机4,切割组11上的电机以及气缸通电工作,带动切割片高速转动,同时带动切割片向下移动并对下方的金属铜管进行切割,同时,制冷机4会将预置在冷却液箱6内的冷却液通过抽水管7抽出,通过主水管41、分水管42以及喷淋头43进行对称式喷淋冷却降温,避免金属铜管在切割过程中发生受热软化形变的情况,提高防形变效果,保证了金属铜管的切割质量。

28.在进行冷却的过程中,热的冷却液会通过导流槽21、落水口22、导流板8再次被导流进入到冷却液箱6中,由于制冷机4的工作过程中,抽水管7内会存在自左向右的抽吸力,热的冷却液会沿着隔水板63进行s线流动并被散热翅片61进行前期散热冷却,然后进入到制冷机4再次进行全面冷却降温,最后会再次被输送到喷淋头43进行对金属铜管的喷淋降温冷却,实现了冷却液的有效快速降温并循环使用。

技术特征:

1.一种金属铜管防变形切割机,包括底板(1),以及设于底板(1)上的切割组(11)、工作台(2)、冷却液箱(6)、制冷机(4),其特征在于:所述工作台(2)上设有下夹座(5)、气缸(3),所述工作台(2)上开设有导流槽(21)、落水口(22),所述冷却液箱(6)上设有散热翅片(61)、滤渣网(62)、隔水板(63),所述冷却液箱(6)与落水口(22)之间设有导流板(8),所述气缸(3)上设有连接板(32),所述连接板(32)上设有上夹座(31),所述冷却液箱(6)与制冷机(4)之间设有抽水管(7),所述制冷机(4)的顶端设有主水管(41),所述主水管(41)上连接有分水管(42),所述分水管(42)上设有喷淋头(43)。2.根据权利要求1所述的一种金属铜管防变形切割机,其特征在于:所述上夹座(31)和下夹座(5)的侧向夹槽为半弧状结构,该半弧状结构内槽的壁面上均设有防松垫(51)。3.根据权利要求1所述的一种金属铜管防变形切割机,其特征在于:所述导流板(8)为对称的两个并倾斜设置。4.根据权利要求1所述的一种金属铜管防变形切割机,其特征在于:所述导流槽(21)为对称的两个并且其侧向截面为弧形状结构,所述导流槽(21)与落水口(22)连通。5.根据权利要求1所述的一种金属铜管防变形切割机,其特征在于:所述冷却液箱(6)的上端为开口式,所述落水口(22)为矩形状贯通口并且其尺寸不小于冷却液箱(6)的上端开口尺寸。6.根据权利要求1所述的一种金属铜管防变形切割机,其特征在于:所述分水管(42)、喷淋头(43)均为对称的两组,并且喷淋头(43)的侧视横向中轴线与下夹座(5)的上端面重合。7.根据权利要求1所述的一种金属铜管防变形切割机,其特征在于:所述散热翅片(61)分为前后对称的两组,每组为横向排列的十一个。8.根据权利要求1所述的一种金属铜管防变形切割机,其特征在于:所述隔水板(63)的数量为五个并横向交错设置。

技术总结

本实用新型公开了一种金属铜管防变形切割机,包括底板,以及设于底板上的切割组、工作台、冷却液箱、制冷机,工作台上设有下夹座、气缸,工作台上开设有导流槽、落水口,冷却液箱上设有散热翅片、滤渣网、隔水板,冷却液箱与落水口之间设有导流板,气缸上设有连接板,连接板上设有上夹座,冷却液箱与制冷机之间设有抽水管,制冷机的顶端设有主水管,主水管上连接有分水管,分水管上设有喷淋头。实现了对切割过程的金属铜管进行对称式全面喷淋冷却,避免金属铜管在切割过程中发生受热软化形变的情况,提高防形变效果,保证了金属铜管的切割质量,实现了冷却液的有效快速降温并循环使用。实现了冷却液的有效快速降温并循环使用。实现了冷却液的有效快速降温并循环使用。

技术研发人员:薛彬

受保护的技术使用者:常州市旭永铜业有限公司

技术研发日:2021.09.08

技术公布日:2022/6/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1