一种全自动激光打标机的制作方法

1.本实用新型涉及激光打标机技术领域,更具体地说,涉及一种全自动激光打标机。

背景技术:

2.激光打标是利用高能量密度的激光对工件进行局部照射,使表层材料汽化或发生颜色变化的化学反应,从而留下永久性标记的一种打标方法。

3.市面上常用的激光打标机一般都是利用人工将工件板逐个放在传送带机构上,传送带机构将待打标的工件板传送到打标区域并停留;然后由固定于工作台上的激光打标机构对位于打标区域内的工件板进行打标;再随着传送带机构将打完标的工件板传送到另一端,人工将打完标的工件板回收;

4.该设备除激光打标外,其他上料、下料均由工作人员完成,整体不仅灵活度低,打标范围小,而且工作效率低,人工成本高,若工作人员的注意力不集中,还可能会导致许多残次品出现。

技术实现要素:

5.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种全自动激光打标机。

6.本实用新型解决其技术问题所采用的技术方案是:一种全自动激光打标机,包括工作台;其中,所述工作台上安装有运输工件板的传送带机构和对所述工件板打标的激光打标机构;所述传送带机构的一端设有供待打标的所述工件板放置的上料机构和推动待打标的所述工件板进入所述传送带机构上的上料推杆机构;所述传送带机构的另一端设有供打标后的所述工件板放置的下料机构;所述传送带机构的一侧还设有推动打标后的所述工件板进入所述下料机构的下料推杆机构;所述激光打标机构包括激光组件、对打标后的图像进行检测的视觉定位组件、带动所述激光组件与所述视觉定位组件在所述传送带机构一侧水平移动的xy轴向移动机构;所述激光组件和所述视觉定位组件均位于所述传送带机构的上方;

7.本实用新型所述的全自动激光打标机,其中,所述激光打标机构还包括与所述激光组件和所述视觉定位组件配合的箱体;所述箱体的上下两面分别挖设有相互对应的第一通孔和第二通孔;所述箱体内设有与所述视觉定位组件配合的光源组件;

8.本实用新型所述的全自动激光打标机,其中,所述上料推杆机构包括与所述上料机构固定连接的第一底板;所述第一底板上设有第一导轨、与所述第一导轨滑动连接的第一滑块、与所述第一滑块固定连接的第一推杆组件和带动所述第一推杆组件在所述第一导轨上移动的第一驱动机构;

9.本实用新型所述的全自动激光打标机,其中,所述第一推杆组件包括与所述第一滑块固定连接的第一安装块和与所述第一安装块滑动连接的第一推杆;所述第一安装块上还设有防止所述第一推杆脱离所述第一安装块的限位块;所述第一底板上还固设有供所述

第一推杆穿过的承接座;所述第一推杆朝向所述上料机构的一端端头设有供所述工件板插入的第一凹槽;

10.本实用新型所述的全自动激光打标机,其中,所述第一安装块分为上安装块和与所述上安装块连接的下安装块;所述下安装块内挖设有第二凹槽;所述第二凹槽内安装有所述第一推杆和减缓所述第一推杆运动趋势的缓冲部件;所述上安装块的上部挖设有供定位组件放置的第三凹槽;所述第三凹槽与所述第二凹槽相互垂直;所述第三凹槽的宽度不大于所述第二凹槽的长度,且所述第三凹槽的宽度大于所述定位组件的宽度;

11.本实用新型所述的全自动激光打标机,其中,所述第一推杆的一端挖设有供所述限位块放置的长条通孔;所述限位块与所述下安装块固定连接,并与所述第一推杆滑动连接;

12.本实用新型所述的全自动激光打标机,其中,所述下料推杆组件包括安装于所述工作台上的第二底板;所述第二底板上设有第二导轨、与所述第二导轨滑动连接的第二滑块、与所述第二滑块固定连接的第二安装块和带动所述第二安装块在所述第二导轨上移动的第二驱动机构;所述第二安装块上安装有第二推杆组件和带动所述第二推杆组件升降的第三驱动机构;

13.本实用新型所述的全自动激光打标机,其中,所述第二推杆组件包括第二推杆和连接板;所述连接板与所述第二导轨相互垂直;所述连接板的一端与所述第三驱动机构固定连接,另一端与所述第二推杆固定连接;所述第二推杆朝向所述下料机构的一端端头设有供所述工件板插入的第四凹槽;

14.本实用新型所述的全自动激光打标机,其中,所述第一凹槽与所述第四凹槽的横截面均呈等腰梯形;

15.本实用新型所述的全自动激光打标机,其中,所述上料机构与所述下料机构均包括与所述工作台固定连接的安装架;所述安装架上设有供多个所述工件板放置的弹夹组件和带动所述弹夹组件间歇升降的第四驱动机构。

16.本实用新型的有益效果在于:人工将装满产品的弹夹组件放进上料机构的上料位置,将空弹夹放进下料机构的收料位置,设备运行后,上料推杆机构将上料机构中的工件板推到传送带机构上,工件板在传送带机构上固定后,通过 xy轴向移动机构带动视觉定位组件精定位,激光打标机构进行镭射打标,下料推杆机构将打标完成后的工件板推进下料机构的空弹夹中进行收料。

17.整个过程自动化程度高,用机器代替人工上下料,不仅打标效率高,而且减轻了工作人员的负担,也减少了人工成本;通过在工作台上设置xy轴向移动机构,带动激光打标机构沿传送带机构灵活移动,不仅打标范围大,而且精度高,提高了工件板打标的良率。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合附图及实施例对本实用新型作进一步说明,下面描述中的附图仅仅是本发明的部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图:

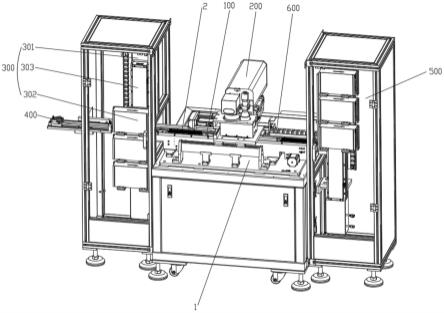

19.图1是本实用新型较佳实施例的一种全自动激光打标机的结构示意图;

20.图2是本实用新型较佳实施例的激光打标机构的结构示意图;

21.图3是本实用新型较佳实施例的一种上料推杆机构的结构示意图;

22.图4是本实用新型较佳实施例的一种上料推杆机构的局部结构示意图;

23.图5是本实用新型较佳实施例的一种下料推杆机构的结构示意图。

24.附图标记如下:

25.1-工作台;2-工件板;100-传送带机构;200-激光打标机构;

26.201-激光组件;202-视觉定位组件;203-激光头;204-场镜组件;

27.205-ccd相机;206-视觉镜头;207-x轴移动机构;208-y轴移动机构;

28.209-y轴滑轨;210-y轴直线电机;211-支撑架;212-x轴导轨;

29.213-支撑块;214-箱体;215-第一通孔;300-上料机构;301-安装架;

30.302-弹夹组件;303-第四驱动机构;400-上料推杆机构;401-第一底板;

31.402-第一导轨;403-第一滑块;404-第一推杆组件;405-第一驱动机构;

32.406-第一推杆;407-限位块;408-承接座;409-第一凹槽;410-缓冲组件;

33.411-下安装块;412-第二凹槽;413-定位组件;414-第三凹槽;

34.415-长条通孔;416-第一安装块;500-下料机构;600-下料推杆机构;

35.601-第二底板;602-第二导轨;603-第二滑块;604-第二安装块;

36.605-第二驱动机构;606-第二推杆组件;607-第三驱动机构;608-第二推杆;609-连接板;610-第四凹槽。

具体实施方式

37.为了使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本实用新型的部分实施例,而不是全部实施例。基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

38.本实用新型较佳实施例的一种全自动激光打标机,如图1-5所示,包括工作台1;其中工作台1上安装有运输工件板2的传送带机构100和对工件板2 打标的激光打标机构200;该传送带机构100为现有技术;传送带机构100的一端设有供待打标的工件板2放置的上料机构300和推动待打标的工件板2 进入传送带机构100上的上料推杆机构400;传送带机构100的另一端设有供打标后的工件板2放置的下料机构500;传送带机构100的一侧还设有推动打标后的工件板2进入下料机构500的下料推杆机构600;激光打标机构200包括激光组件201、对工件板2进行定位的视觉定位组件202、带动激光组件201 与视觉定位组件202在传送带机构100一侧水平移动的xy轴向移动机构;激光组件201和视觉定位组件202均位于传送带机构100的上方。

39.上料机构300与下料机构500均包括与工作台1固定连接的安装架301;安装架301上设有供多个工件板2放置的弹夹组件302和带动弹夹组件302 间歇升降的第四驱动机构303;该第四驱动机构为z轴直线电机,弹夹组件与 z轴直线电机均是现有技术。

40.人工将装满产品的弹夹组件放进上料机构,将空弹夹放进下料机构,设备运行后,上料推杆机构将上料机构中的工件板推到传送带机构上,工件板在传送带机构上固定后,通过xy轴向移动机构带动视觉定位组件精定位,激光打标机构进行镭射打标,下料推杆机

构将打标完成后的工件板推进下料机构的空弹夹中进行收料。

41.整个过程自动化程度高,用机器代替人工上下料,不仅打标效率高,而且减轻了工作人员的负担,也减少了人工成本;通过在工作台上设置xy轴向移动机构,带动激光打标机构沿传送带机构灵活移动,不仅打标范围大,而且精度高,提高了工件板打标的良率。

42.如图2所示,激光组件201包括激光头203和与激光头203可拆卸连接的场镜组件204;视觉定位组件202包括ccd相机205和与ccd相机205配合拍照检测的视觉镜头206;

43.如图2所示,该xy轴向移动机构包括与工作台1固定连接的x轴移动机构207和与x轴移动机构207滑动连接的y轴移动机构208;该x轴移动机构为x轴直线电机是现有技术;该y轴移动机构208包括y轴滑轨209、带动激光组件201与视觉定位组件202在y轴滑轨209上移动的y轴直线电机210;该y轴直线电机为现有技术。

44.如图2所示,传送带机构100与激光打标机构200相对的一侧设有与x 轴移动机构207平行的滑动组件;滑动组件包括支撑架211、固定于支撑架211 上的x轴导轨212和与x轴导轨212滑动连接的支撑块213;提高激光打标机构的移动稳定性能。

45.如图2所示,激光打标机构200还包括与激光组件201和视觉定位组件202配合的箱体214;箱体214的上下两面分别挖设有相互对应的第一通孔215 和第二通孔(图中未示);箱体214内设有与视觉定位组件202配合的光源组件(图中未示);视觉镜头206位于光源组件(图中未示)的上方;可保证激光光路的密封性,防止激光光路被粉尘、油污等污染。

46.光源组件包括上下开口的光源壳体和倾斜设置于光源壳体内的反射镜;反射镜的一端与光源壳体的上表面连接;另一端与光源壳体的下表面连接。

47.如图3所示,上料推杆机构400包括与上料机构300固定连接的第一底板401;第一底板401上设有第一导轨402、与第一导轨402滑动连接的第一滑块403、与第一滑块403固定连接的第一推杆组件404和带动第一推杆组件404 在第一导轨402上移动的第一驱动机构405;结构简单。

48.如图3-4所示,第一推杆组件404包括与第一滑块403固定连接的第一安装块416和与第一安装块416滑动连接的第一推杆406;第一安装块416上还设有防止第一推杆406脱离第一安装块416的限位块407;第一底板401上还固设有供第一推杆406穿过的承接座408;第一推杆406朝向上料机构300的一端端头设有供工件板2插入的第一凹槽409;通过在推杆上设置供工件板插入的第一凹槽,可以精确推动工件板上料。

49.如图3-4所示,第一安装块405分为上安装块(图中未示)和与上安装块(图中未示)连接的下安装块411;下安装块411内挖设有第二凹槽412;第二凹槽412内安装有第一推杆406和减缓第一推杆406运动趋势的缓冲部件 410,减小振动,稳定性好;上安装块(图中未示)的上部挖设有供定位组件 413放置的第三凹槽414;第三凹槽414与第二凹槽412相互垂直;第三凹槽 414的宽度不大于第二凹槽412的长度,且第三凹槽414的宽度大于定位组件 413的宽度,灵活度高。

50.如图3-4所示,第一推杆406的一端挖设有供限位块407放置的长条通孔 415;限位块407与下安装块411固定连接,并与第一推杆406滑动连接。

51.如图4所示,下料推杆组件600包括安装于工作台上的第二底板601;第二底板601上设有第二导轨602、与第二导轨602滑动连接的第二滑块603、与第二滑块603固定连接的第二安装块604和带动第二安装块604在第二导轨 602上移动的第二驱动机构605;第二安

装块604上安装有第二推杆组件606 和带动第二推杆组件606升降的第三驱动机构607;结构简单;间歇推动工件板,使工件板运输的更流畅,不会轻易出现卡带现象。

52.如图5所示,第二推杆组件606包括第二推杆608和连接板609;连接板 609与第二导轨602相互垂直;连接板609的一端与第三驱动机构607固定连接,另一端与第二推杆608固定连接;第二推杆608朝向下料机构500的一端端头设有供工件板2插入的第四凹槽610。

53.如图5所示,第一凹槽409与第四凹槽610的横截面均呈等腰梯形。

54.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1