一种钢筋弧形牵引装置的制作方法

1.本实用新型涉及钢筋加工设备技术领域,具体说是一种钢筋弧形牵引装置。

背景技术:

2.目前在钢筋笼制造领域所需的长钢筋进入折弯工艺流程时都是人工拿着钢筋移动,需要耗费大量的人工,且工作效率低,因为长钢筋长度比较长,需要一个可适合大转弯直径的装置来进行弧线牵引,输送到对应的折弯装置中。

3.传统用于弧线牵引的非导轨式环形输送常用的驱动方式一般为皮带或者链条,由于不能固定工件,在输送时会产生较大的偏差,输送过程中没办法始终保证张紧力,材质本身的特性限制了输送过程中的搬运速度,且受限于传动方式对于复杂的二维曲线走向的搬运很难实现,从而难以实现钢筋在二维曲线上的搬运。

4.传统用于弧线牵引的导轨系统主要是弧形导轨和直线导轨组成的环形导轨。对于特定场合下的大转弯半径、长距离输送,传统的弧形导轨不能很好的解决,也就不好对长钢筋进行弧线牵引。一方面是传统弧形导轨的制造成本高,维护不便;另一方面对于较大转弯半径的应用场合,传统弧形导轨的加工制造难度大,导致曲率半径受限,无法进行大弧度的弧线牵引,通常不能满足实际需求。

技术实现要素:

5.针对上述问题,本实用新型提供一种适应大转弯半径的应用场合、高速搬运,且通过弹簧补偿张紧装置进行高精度传动的钢筋弧形牵引装置。

6.本实用新型解决上述技术问题所采用的技术方案为:一种钢筋弧形牵引装置,包括弧形导轨组件、输送机构、传动机构和与传动机构相连的弹簧补偿张紧机构,所述弧形导轨组件包括上层弧形导轨和与下层支撑板,所述下层支撑板底部设有至少一个支撑底座,所述上层弧形导轨由数个上层弧形垫板拼接而成,所述下层支撑板由数个下层弧形垫板拼接而成,所述上层弧形导轨与下层支撑板通过数个支撑柱相连,所述上层弧形导轨平行设于下层支撑板上端,所述上层弧形导轨两侧均设有用于输送机构滑动的导向槽,所述传动机构设于下层支撑板上,所述传动机构包括曳引轮、与输送机构相连的钢丝绳和设于支撑柱上的带轴承的从动轮,所述曳引轮和从动轮上套设有钢丝绳,所述曳引轮与驱动电机上的传动轴相连,从而带动传动机构的传动,进而带动输送机构在弧形导轨组件上的输送,且通过弹簧补偿张紧机构自动补偿钢丝绳传输过程中的张紧力。

7.作为优选,所述输送机构包括输送小车和设于输送小车上的悬臂推送装置,所述输送小车的两侧设有与导向槽卡合的导向轮,所述输送小车上还设有供钢丝绳穿过的连接块,输送小车底部设有至少一个滚轮,所述悬臂推送装置包括设于输送小车顶部的凹型槽悬臂、移动小车和设于移动小车前端的推杆,所述凹型槽悬臂推送端内两侧设有滑槽,所述移动小车卡合在滑槽内,所述移动小车后端通过第一弹簧与凹型槽悬臂内连接两侧的挡板相连。

8.作为优选,所述弹簧补偿张紧机构包括安装板、第一支撑板、张紧轮、至少一个第二弹簧和线性滑轨,所述线性滑轨沿钢丝绳传输方向设于安装板上,所述弹簧伸缩方向与线性滑轨方向一致,所述第一支撑板底部通过滑块与线性滑轨滑动连接,所述张紧轮固定设于靠近从动轮的第一支撑板顶部一侧,所述曳引轮、从动轮、张紧轮上均设有容纳钢丝绳的凹槽,且钢丝绳穿过输送机构与曳引轮、从动轮和张紧轮形成一个闭环连接,所述第一支撑板顶部另一侧设有至少一个第二弹簧内支柱,每一所述第二弹簧内支柱与对应的每一所述第二弹簧一端相连,每一所述第二弹簧的另一端连接于安装板上对应的第二弹簧外支柱。

9.作为优选,数个所述上层弧形垫板和数个所述下层弧形垫板可拼接成任意曲线轨迹,所述上层弧形垫板和下层弧形垫板的弧形角度与所述曲线轨迹的角度相适配。

10.作为优选,数个所述支撑柱沿导轨周向均布且分为内圈支撑柱和外圈支撑柱,所述钢丝绳套设于内圈支撑柱和外圈支撑柱上的从动轮沿弧形导轨圆周方向的同外侧或同内侧。

11.作为优选,数个所述上层弧形垫板和数个所述下层弧形垫板交错拼接。

12.作为优选,所述内圈支撑柱靠近外圈支撑柱的一侧设有限位柱。

13.作为优选,所述张紧轮贴合钢丝绳的一侧设有挡绳器。

14.作为优选,所述上层弧形导轨顶部两侧设有上层封板。

15.作为优选,所述钢筋弧形牵引装置两侧设有用于搁置钢筋的护栏。

16.与现有技术相比,本实用新型具有以下有益效果:

17.1、本实用新型中的数个上层弧形垫板和数个下层弧形垫板通过拼接可形成大半径转弯的弧形轨道,便于推送钢筋笼折弯过程中的长钢筋,解决了传统导轨无法适应特定场合下的大转弯半径,导致曲率半径受限的难题,也可拼接成任意曲线轨迹的导轨,相对应的从动轮可沿任意曲线轨迹的导轨布置形成任意运行轨道,从而配合曳引轮带动钢丝绳能够在二维平面实现各种转弯半径的曲线运动,再利用钢丝绳带动输送机构实现各种转弯半径的曲线推送,且拼接方式降低了弧形导轨加工制造难度,方便维护,相比传统导轨节约了维修成本;

18.2、本实用新型由钢丝绳作为动力传输结构,可以通过驱动电机强劲的启动以及钢丝绳不打滑的特性,配合曳引轮和数个从动轮的传动,线速度最高可达5m/s,使钢丝绳牵引输送机构在弧形导轨上实现钢筋的高速搬运;

19.3、本实用新型通过第二弹簧内支柱和第二弹簧外支柱实现第二弹簧对于张紧轮的初步定位,在钢丝绳驱动输送机构中,利用第二弹簧的张力张紧钢丝绳,当输送小车沿轨道运行时,由于小车行走轨迹使得钢丝绳向张力反方向移动一定的距离,张紧轮沿着线性滑轨移动,第二弹簧此时被拉长使得钢丝绳始终保持张紧的状态,输送小车的导向轮沿着特殊轨迹布置,钢丝绳与输送小车的连接块固定连接,使得小车整体沿着弯道运行更加顺畅,且通过弯道时使得第二弹簧被拉长从而使钢丝绳一直保持被张紧的状态,还能够自动调整钢丝绳因老化而导致伸长所需的张紧力,从而实现整个装置高精度的传动;

20.4、本实用新型的钢丝绳因重量轻可节省能源、噪音小,与传统的导轨形式相比是其约为30%~50%的成本,从而节约搬运成本,且钢丝绳因重量轻容易弯曲,可适应特定场合下的高难度的曲线运动和长距离输送;

21.5、本实用新型中移动小车滑动于滑槽内推动钢筋的输送过程中,可以通过第一弹簧对冲击进行一定的缓冲;

22.6、本实用新型中钢丝绳在传动过程中不会产生较多的灰尘,使得其能够在清洁度要求高的环境下使用,实现高洁净搬运;

23.7、本实用新型中的限位柱和挡绳器可以对钢丝绳实现定位,进一步保证其运输轨迹的稳定性,实现精准输送,且上层封板可以减少输送机构在上层弧形导轨的摩擦力,延长上层弧形导轨的使用寿命。

附图说明

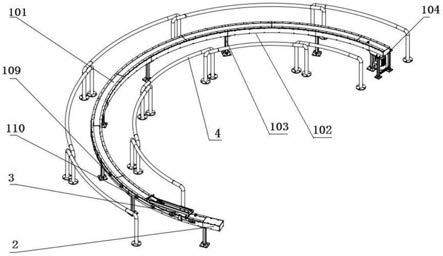

24.图1是本实用新型的结构示意图;

25.图2是本实用新型中弧形导轨与传动机构连接部分结构示意图;

26.图3是本实用新型中弧形导轨与支撑底座相连部分结构示意图;

27.图4是本实用新型中弧形导轨与输送机构相连部分结构示意图;

28.图5是本实用新型中弧形导轨与弹簧补偿张紧机构连接部分结构示意图;

29.图6是本实用新型中弹簧补偿张紧机构主视图;

30.图7是本实用新型中弹簧补偿张紧机构俯视图;

31.图8是本实用新型中弹簧补偿张紧机构左视图;

32.图9是本实用新型中输送机构结构示意图;

33.图10是本实用新型中输送机构主视图;

34.图11是本实用新型中输送机构左视图。

35.图中,1、安装板;101、上层弧形导轨;102、下层支撑板;103、支撑底座;104、驱动电机;105、上层弧形垫板;106、传动轴;107、支撑柱;108、曳引轮;109、从动轮;110、钢丝绳;111、限位柱;112、导向槽;113、凹槽;114、下层弧形垫板;115、上层封板;2、弹簧补偿张紧机构;201、张紧轮;202、第一支撑板;203、线性滑轨;204、第二弹簧;205、滑块;206、第二弹簧内支柱;207、第二弹簧外支柱;208、挡绳器;3、输送机构;301、输送小车;302、导向轮;303、滚轮;304、连接块;305、凹型槽悬臂;306、移动小车;307、推杆;308、挡板;309、第一弹簧;310、滑槽;4、护栏。

具体实施方式

36.下面将结合图1-11详细说明本实用新型,在此本实用新型的示意性实施例以及说明用来解释本实用新型,但并不作为对本实用新型的限定。

37.一种钢筋弧形牵引装置,其包括弧形导轨、输送机构3、传动机构和与传动机构相连的弹簧补偿张紧机构2,弧形导轨组件包括上层弧形导轨101和与上层弧形导轨相匹配的下层支撑板102,且上层弧形导轨两侧设有用于搁置钢筋的护栏,上层弧形导轨顶部两侧设有减少摩擦力的上层封板115,下层支撑板底部设有至少一个支撑底座103,上层弧形导轨由数个上层弧形垫板105拼接而成,下层支撑板由数个下层弧形垫板114拼接而成,支撑底座优选设于相邻下层弧形垫板拼接处,上层弧形垫板和数个下层弧形垫板交错拼接,且上层弧形垫板和数个下层弧形垫板可拼接成任意曲线轨迹,上层弧形垫板和下层弧形垫板的弧形角度与曲线轨迹的角度相适配,上层弧形导轨与下层支撑板通过数个支撑柱107相连,

且上层弧形导轨平行设于下层支撑板上端,上层弧形导轨两侧均设有用于输送机构滑动的导向槽112,传动机构设于下层支撑板上,传动机构包括曳引轮108、与输送机构3相连的钢丝绳110和设于支撑柱上的带轴承的从动轮109,所述曳引轮和从动轮上套设有钢丝绳,支撑柱沿导轨周向均布且分为内圈支撑柱和外圈支撑柱,钢丝绳套设于内圈支撑柱和外圈支撑柱上的从动轮沿弧形导轨圆周方向的同外侧或同内侧,内圈支撑柱靠近外圈支撑柱的一侧设有限位柱111,曳引轮与驱动电机104上的传动轴106相连,从而带动传动机构的传动,进而带动输送机构在弧形导轨组件上的输送,且通过弹簧补偿张紧机构自动补偿钢丝绳传输过程中的张紧力,上层弧形导轨和下层支撑板形成的容纳空间的四周设有防护壳。

38.输送机构包括输送小车301和设于输送小车上的悬臂推送装置,所述输送小车的两侧设有与导向槽卡合的导向轮302,输送小车上还设有供钢丝绳穿过的连接块304,输送小车底部设有至少一个滚轮303,悬臂推送装置包括设于输送小车顶部的凹型槽悬臂305、移动小车306和设于移动小车前端的推杆307,凹型槽悬臂推送端内两侧设有滑槽310,移动小车卡合在滑槽内,移动小车后端通过第一弹簧309与凹型槽悬臂内连接两侧的挡板308相连。

39.弹簧补偿张紧机构包括安装板1,、第一支撑板202、张紧轮201、至少一个第二弹簧204和线性滑轨203,线性滑轨沿钢丝绳传输方向设于安装板上,弹簧伸缩方向与线性滑轨方向一致,第一支撑板底部通过滑块205与线性滑轨滑动连接,张紧轮固定设于靠近从动轮的第一支撑板顶部一侧,张紧轮贴合钢丝绳的一侧设有挡绳器208,曳引轮、从动轮和张紧轮上均设有容纳钢丝绳的凹槽113,且钢丝绳穿过输送机构与曳引轮、从动轮和张紧轮形成一个闭环连接,所述第一支撑板顶部另一侧设有至少一个第二弹簧内支柱206,每一所述第二弹簧内支柱与对应的每一所述第二弹簧一端相连,每一所述第二弹簧的另一端连接于安装板上对应的第二弹簧外支柱207,第二弹簧外支柱为外六角弹簧支柱,且第二弹簧内支柱和第二弹簧外支柱的位置一一对应,曳引轮、从动轮、张紧轮、线性滑轨、第二弹簧均沿上层弧形导轨同一水平方向设置。

40.在实施过程中,根据搬运曲线轨迹的具体需求,采用与搬运曲线轨迹弧形角度相匹配的数个上层弧形垫板拼接成上层弧形导轨,再采用与搬运曲线轨迹弧形角度相匹配的数个下层弧形垫板拼接成与上层弧形导轨相对应的下层支撑板,再把上层弧形导轨和下层支撑板通过数个支撑柱组合成弧形导轨组件,弧形导轨组件可推动钢筋进行大弧度转弯的推送,可适应特定场合的大半径转弯或者复杂的曲线运动,而现有的弧形导轨圆周半径只有一米左右。因钢丝绳容易弯曲,平常我们可采用卷筒将钢丝绳收卷好使得其能够实现长距离搬运,绳长可达到100米以上,上层弧形导轨拼接好之后,钢丝绳驱动输送机构通过将钢丝绳沿着布置好的从动轮连接,钢丝绳穿过输送小车上的连接块并固定在连接块上,形成一个闭环连接,且钢丝绳一端缠绕在弹簧补偿张紧机构上,另一端缠绕在曳引轮上,启动驱动电机,从而拉动钢丝绳带动输送小车沿着弧形支撑轨道移动进行高速搬运,在悬臂推送装置推送钢筋的过程中,可以通过第一弹簧缓冲移动小车在滑槽内受到的冲击力,其次,张紧轮与第二弹簧连接,并整体安装在一线性滑轨上,第二弹簧另一端挂在固定的第二弹簧外支柱上,即外六角弹簧支柱上,保持一个初始的张紧力,在钢丝绳驱动输送机构中,利用第二弹簧的张力张紧钢丝绳,当输送小车沿上层弧形导轨轨道运行时,由于小车行走轨迹使得钢丝绳向张力反方向移动一定的距离,张紧轮沿着线性滑轨移动,第二弹簧此时被

拉长使得钢丝绳始终保持张紧的状态,输送小车的导向轮沿着特殊轨迹布置,使得小车整体沿着弯道运行更加顺畅,且通过弯道时使得第二弹簧被拉长从而使钢丝绳一直保持被张紧的状态。

41.以上对本实用新型实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本实用新型实施例的原理;同时,对于本领域的一般技术人员,依据本实用新型实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1