基于数控车床的风电定距环用夹具的制作方法

1.本技术涉及夹具的领域,尤其是涉及一种基于数控车床的风电定距环用夹具。

背景技术:

2.夹具是指机械制造过程中用来固定加工对象,使之占有正确的位置,以接受施工或检测的装置,又称卡具。从广义上说,在工艺过程中的任何工序,用来迅速、方便、安全地安装工件的装置,都可称为夹具。

3.风电定距环为一个环状零件,风电定距环用于安装在风力发电机上,目前,在生产风电定距环的过程中,风电定距环的内环壁和外环壁均需要进行车削加工。

4.公告号为cn210878644u的中国专利公开了一种环形工件加工用夹具,其包括底座,底座设置有若干用于穿设螺栓的固定孔,还包括设置在底座顶面设有圆形凸台和至少两组用于施加垂直于底座顶面方向压力以夹紧环形工件的抵押部件,若干所述抵押部件均设置在圆形凸台上且绕底座顶面的几何中心呈圆周阵列分布;和用于与环形工件圆周侧面上的预设孔配合限位的限位部件。

5.针对上述中的相关技术,发明人认为存在有以下缺陷:采用上述夹具对风电定距环夹持时,需先将风电定距环套设在圆形凸台上,然后通过抵压部件将风电定距环压紧固定在底座上,以便于对风电定距环的外环壁加工;由于风电定居环套设在圆形凸台,当需要对风电定距环的内环壁进行加工时,需要将风电定距环转移到新的夹具上,对风电定距环的加工效率造成了影响。

技术实现要素:

6.为了改善加工过程中对风电定距环内外环壁加工效率低的问题,本技术提供一种基于数控车床的风电定距环用夹具。

7.本技术提供的一种基于数控车床的风电定距环用夹具采用如下的技术方案:

8.一种基于数控车床的风电定距环用夹具,包括底座,所述底座上设有至少两组夹持组件,若干所述夹持组件沿底座的几何中心呈圆周阵列分布,若干所述夹持组件均和底座可拆卸连接,所述夹持组件用于将风电定距环夹持在底座上。

9.通过采用上述技术方案,在对风电定距环进行加工时,首先,将风电定距环放置在底座上,此时,夹持组件设置在风电定距环内,利用夹持组件将风电定距环固定在底座上,进而便于对风电定距环的外环壁进行加工;然后,将夹持组件从底座上拆下,将夹持组件设置在风电定距环外,利用夹持组件将风电定距环固定在底座上,进而实现对风电定距环的内环壁进行加工。便于人员操作,提高了对风电定距环内外环壁加工的加工效率。

10.可选的,所述底座的顶面上设有若干连接槽,若干所述连接槽和若干所述夹持组件一一对应,所述夹持组件靠近底座的侧壁上设有连接块,所述连接块滑移连接在连接槽内。

11.通过采用上述技术方案,夹持组件通过连接块沿连接槽的方向滑移,当需要对风

电定距环的内外圈进行加工时,通过改变夹持组件的夹持位置实现了对风电定距环的夹持,方便人员操作,提高了对风电定距环内外环壁加工的加工效率。

12.可选的,所述夹持组件包括夹板、连接螺栓以及支撑块,所述支撑块放置在底座的顶面上,所述夹板的底面一侧放置在支撑块的顶面上,所述连接螺栓的螺头和夹板的顶面抵接,所述连接螺栓的另一端穿过夹板并和连接块螺纹连接,所述夹板的底面和风电定距环的顶面抵接,所述夹板用于将风电定距环夹持固定在底座上。

13.通过采用上述技术方案,支撑块为夹板提供支撑力,在夹板对风电定距环进行夹持时,支撑块作为夹板的支点,通过杠杆原理,拧动连接螺栓,连接螺栓的螺头向底座方向运动,连接螺栓的螺头向夹板提供压力,使得夹板将风电定距环抵紧在底座上。

14.可选的,所述底座上设有若干用于支撑风电定距环的承托块,所述承托块通过滑移块在连接槽内滑移,所述承托块通过沉头螺栓定位在底座内。

15.通过采用上述技术方案,利用承托块对风电定距环进行支撑,便于对风电定距环进行加工,进而使得在对风电定距环进行加工时,高温的加工废料从风电定距环上落下,尽量避免高温的加工废料在风电定距环的底部堆积。

16.可选的,所述底座的顶面上设有用于对承托块定位的定心组件,所述定心组件包括滑移杆、套环以及若干转动杆,所述滑移杆的轴线和底座的中心轴线共线,所述滑移杆可拆卸连接设置在底座的顶面上,所述套环滑移套设在滑移杆上,若干所述转动杆的一端和套环的外侧壁铰接,若干所述转动杆的另一端在连接槽内滑移,所述转动杆远离套环的一端和滑移块的外侧壁抵接。

17.通过采用上述技术方案,通过对套环在滑移杆上的位置进行调节,使得若干转动杆和滑移杆所在的轴线之间的夹角均发生变化,此时,若干转动杆朝向底座的一端始终在连接槽内滑移,进而使得若干转动杆和底座抵接的一端到滑移杆所在轴线之间的距离均发生变化,通过转动杆远离套环的一端对滑移块在连接槽内的位置进行定位,使得若干滑移块在到滑移杆所在轴线的距离均相等。

18.可选的,若干所述转动杆和底座的顶面抵接的一端均设有转动轮,所述转动轮沿底座的径向运动,所述转动轮的外周壁和滑移块的外侧壁抵接。

19.通过采用上述技术方案,利用转动轮减小了转动杆和底座的顶面之间的摩擦力,便于调节转动杆朝向底座的一端到滑移杆的轴线之间的距离。

20.可选的,所述滑移杆的外侧壁上沿自身轴线方向设有刻度尺,所述刻度尺标注了转动杆滑移在连接槽内的一端到滑移杆的轴线方向的距离。

21.通过采用上述技术方案,利用刻度尺对转动杆滑移在连接槽内的一端到滑移杆的轴线方向的距离进行标注,通过移动套环的位置直至套环对应的刻度尺的刻度与待加工的风电定距环的半径一致,进而对承托块的位置进行定位,使得各个承托块到滑移杆的轴线的距离相等。

22.可选的,所述套环上设有连接孔,所述套环通过抵压螺栓将套环定位在滑移杆上,所述抵压螺栓和连接孔螺纹连接。

23.通过采用上述技术方案,利用抵压螺栓将套环定位在滑移杆的外侧壁上,便于后期人员根据转动杆和底座抵接的一端来调节承托块以及滑移块的位置并将承托块固定在底座上,方便操作。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.在对风电定距环进行加工时,首先,将风电定距环放置在底座上,此时,夹持组件设置在风电定距环内,利用夹持组件将风电定距环固定在底座上,进而便于对风电定距环的外环壁进行加工;然后,将夹持组件从底座上拆下,将夹持组件设置在风电定距环外,利用夹持组件将风电定距环固定在底座上,进而实现对风电定距环的内环壁进行加工。便于人员操作,提高了对风电定距环内外环壁加工的加工效率;

26.2.通过对套环在滑移杆上的位置进行调节,使得若干转动杆和滑移杆所在的轴线之间的夹角均发生变化,此时,若干转动杆朝向底座的一端始终在连接槽内滑移,进而使得若干转动杆和底座抵接的一端到滑移杆所在轴线之间的距离均发生变化,通过转动杆远离套环的一端对滑移块在连接槽内的位置进行定位,使得若干滑移块在到滑移杆所在轴线的距离均相等。

附图说明

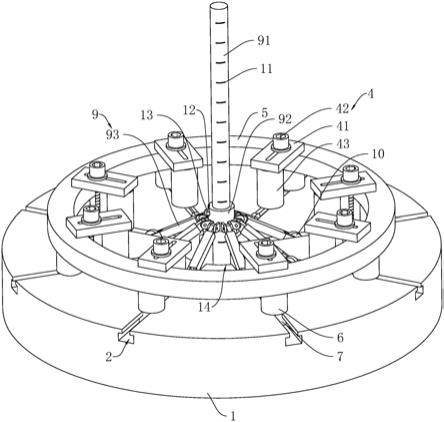

27.图1为本技术实施例基于数控车床的风电定距环用夹具的整体结构示意图。

28.图2为本技术实施例基于数控车床的风电定距环用夹具对风电定距环的内环壁进行加工时的示意图。

29.图3为本技术实施例基于数控车床的风电定距环用夹具的爆炸图。

30.附图标记说明:1、底座;2、连接槽;3、连接块;4、夹持组件;41、夹板;42、连接螺栓;43、支撑块;5、风电定距环;6、承托块;7、滑移块;8、沉头螺栓;9、定心组件;91、滑移杆;92、套环;93、转动杆;10、转动轮;11、刻度尺;12、连接孔;13、抵压螺栓;14、拆卸槽;15、安装座;16、插接槽。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种基于数控车床的风电定距环用夹具。参照图1和图2,风电定距环5是一种大直径环状工件,基于数控车床的风电定距环5用夹具包括底座1,底座1呈圆盘形,底座1的顶面上设有若干夹持组件4,在本实施例中,夹持组件4的个数可以为八组,八组夹持组件4沿底座1的周向均匀分布,夹持组件4用于将风电定距环5抵紧在底座1的顶面上,夹持组件4和底座1可拆卸连接。

33.在对风电定距环5的外环壁进行加工时,首先将风电定距环5放置在底座1上,风电定距环5和底座1同轴,将夹持组件4放置在风电定距环5内,利用夹持组件4对风电定距环5靠近底座1轴线的顶壁进行抵压,使得风电定距环5定位在底座1上,进而实现对风电定距环5的外环壁进行加工;然后将夹持组件4从底座1上拆下,将夹持组件4安装在风电定距环5外,利用夹持组件4对风电定距环5远离底座1轴线的顶壁进行抵压,使得风电定距环5定位在底座1上,进而实现对风电定距环5的内环壁进行加工。便于人员操作,减少了对风电定距环5的反复搬动以及定位,提高了对风电定距环5内外环壁的加工效率。

34.参照图3,底座1的顶面上同轴开设有拆卸槽14,底座1的顶面上开设有若干连接槽2,连接槽2的纵截面呈“t”型,在本实施例中,连接槽2的数量可以为八个,八个连接槽2依次沿底座1的周向阵列,连接槽2的长度方向和底座1的径向同向,八个连接槽2的一端和连接

槽2贯通,八个连接槽2的另一端穿透底座1的外周壁;八个连接槽2和八个夹持组件4一一对应,夹持组件4靠近底座1的侧壁上设有连接块3,连接块3的纵截面呈“t”型,连接块3滑移连接在连接槽2内。

35.夹持组件4在连接块3的带动下沿连接槽2的长度方向滑移,当需要对夹持组件4进行拆除时,移动连接块3,连接块3带动夹持组件4在连接槽2内滑移,当风电定距环5放置在底座1上时,将连接块3从连接槽2和拆卸槽14贯通的一端滑出并从连接槽2和外周壁贯通的一端滑入,进而使得风电定距环5被定位在底座1上,便于对风电定距环5的内周壁进行加工;将连接块3从连接槽2和外周壁贯通的一端滑出并从连接槽2和拆卸槽14贯通的一端滑入,进而使得风电定距环5被定位在底座1上,便于对风电定距环5的外周壁进行加工。

36.参照图3,夹持组件4包括夹板41、连接螺栓42以及支撑块43,夹板41上设有腰形通孔,腰形通孔的长度方向和夹板41的长度方向同向,连接螺栓42的螺头和夹板41的顶面抵接,连接螺栓42远离螺头的一端穿过腰形通孔并和连接块3螺纹连接,支撑块43垫设在夹板41和底座1之间。

37.在对风电定距环5进行夹持时,连接螺栓42设置在腰形通孔的一端,支撑块43支撑在夹板41的另一端,夹板41利用靠近连接螺栓42的一端将风电定距环5抵压在底座1上,利用杠杆原理,支撑块43为夹板41提供支点,连接螺栓42和连接块3螺纹连接,连接螺栓42的螺头对夹板41提供向下的挤压力,使得夹板41靠近连接螺栓42的一端将风电定距环5抵紧在底座1上,便于加工风电定距环5。

38.参照图3,底座1上设有若干承托块6,在本实施例中承托块6的个数为八个,承托块6通过滑移块7滑移连接在连接槽2内,滑移块7的纵截面为“t”型,承托块6和滑移块7通过沉头螺栓8连接,当需要对承托块6的位置进行固定时,拧动沉头螺栓8,使得滑移块7的肩部和连接槽2相挤压,利用滑移块7和连接槽2之间的摩擦力使得承托块6在滑移块7的带动下定位在底座1上。

39.通过测量承托块6到底座1轴线之间的距离和风电定距环5的半径相同,实现了对承托块6的定位,此时,将风电定距环5放置在承托块6顶面上时,实现了对风电定距环5的定心,便于后续对风电定距环5的内外环壁进行夹持以及加工。利用承托块6对风电定距环5进行支撑,使得在对风电定距环5进行加工时,尽量避免高温的加工废料堆积在风电定距环5的底部,进而对加工造成影响。

40.参照图3,底座1上设有定心组件9,定心组件9包括滑移杆91、套环92以及八个转动杆93,拆卸槽14的槽底上设有安装座15,安装座15的顶面上开设有插接槽16,滑移杆91插设在插接槽16内,套环92套设在滑移杆91上,转动杆93的一端和套环92的外周壁铰接,转动杆93的另一端上设有转动轮10,转动轮10的轴线方向和转动杆93的长度方向相垂直,转动轮10滑移连接在连接槽2内;滑移杆91的外周壁上沿轴线方向设有刻度尺11,套环92上开设有连接孔12,连接孔12内螺纹连接设有抵压螺栓13,抵压螺栓13的一端穿过连接孔12并和滑移杆91的外侧壁抵接,使得套环92定位在滑移杆91上。

41.在对承托块6的位置进行定位时,通过改变套环92在滑移杆91上的高度,使得转动杆93的一端到滑移杆91的轴线方向的距离发生变化,八个转动杆93滑移在连接槽2内的一端到滑移杆91的轴线方向的距离相等,刻度尺11标注了转动杆93滑移在连接槽2内的一端到滑移杆91的轴线方向的距离,当刻度尺11上的刻度等于待加工的风电定距环5的半径时,

利用抵压螺栓13将套环92定位在滑移杆91上,当滑移块7滑移至与转动轮10的周侧壁相贴合时,使得各个滑移块7到滑移杆91的轴线的距离相等,继而实现了对各个承托块6的定位和八个承托块6的定心,加工时,将风电定距环5放置在定位在底座1上的承托块6上,进而实现了对风电定距环5的定心。

42.在对承托块6位置进行调整结束后,将滑移杆91从插接槽16内拔出,此时套环92和转动杆93均从底座1上拆下,尽量避免滑移杆91、套环92以及转动杆93对后续加工造成遮挡,影响加工效果。

43.本技术实施例一种基于数控车床的风电定距环用夹具的实施原理为:在加工前,首先对承托块6和滑移块7的位置进行定位,利用手动改变滑移块7和承托块6在滑移槽内的位置,使得承托块6到底座1轴线的距离和待加工的风电定距环5的半径相同,然后拧动沉头螺栓8,使得滑移块7的肩部压紧在连接槽2的槽壁上,实现了对滑移块7的定位,进而实现了对承托块6的定位以及若干承托块6的定心。

44.当准备对风电定距环5的外圈进行加工时,首先将风电定距环5放置在承托块6上,利用承托块6对风电定距环5进行定心,然后移动连接块3,将夹板41靠近连接螺栓42的一端将风电定距环5靠近内圈的顶面夹持住,拧动连接螺栓42,支撑块43为夹板41提供支撑,连接螺栓42为夹板41靠近连接螺栓42的一端提供朝向底座1方向的压力,使得夹板41将风电定距环5压紧在承托块6上;反之,同理,当准备对风电定距环5的内圈进行加工时,首先将风电定距环5放置在承托块6上,然后将连接块3从连接槽2和拆卸槽14贯通的一端滑出,从连接槽2和底座1外周壁相贯通的一端滑入,将支撑块43放置在夹板41远离连接螺栓42的一端和底板之间,支撑块43为夹板41提供支撑,拧动连接螺栓42,利用夹板41靠近连接螺栓42的一端和承托块6将风电定距环5压紧在底座1上。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1