套环机构的制作方法

1.本实用新型涉及一种套环机构。

背景技术:

2.某些管状件的管口需要塞入套状件,该套状件需要先套设环状件,再塞入管状件的管口。上述装配过程比较复杂,目前主要通过人工进行上述装配过程,使得装配的过程效率较低,行业亟需一款能够自动将环状件先套入套状件,继而将该套状件塞入管状件的管口的设备。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种套环机构,其能够自动将环状件先套入套状件,继而将该套状件塞入管状件的管口,以提高装配效率。

4.本实用新型的目的采用如下技术方案实现:

5.套环机构,其特征在于,包括:

6.基座;

7.夹紧机构,所述夹紧机构包括底座、下夹块、上夹块和夹紧气缸,所述底座与所述夹紧气缸均固接于所述基座,所述下夹块固接于所述底座,所述夹紧气缸的活塞杆与所述上夹块固接,所述下夹块与所述上夹块用于共同夹紧管件;

8.环件送料通道,所述环件送料通道用于输送环形零件,所述环件送料通道的侧壁设有若干环件放料气缸,所述环件放料气缸的活塞杆能穿过所述环形零件而储料,所述放料气缸的活塞杆能退出所述环形零件而放料;

9.套件送料通道,所述套件送料通道用于输送套形零件,所述套件送料通道的侧壁设有若干套件放料气缸,所述套件放料气缸的活塞杆能穿过所述套形零件而储料,所述套件放料气缸的活塞杆能退出所述套形零件而放料;

10.推压机构,所述推压机构包括液压缸、滑动座和压入杆,所述滑动座可滑动地设于所述基座,所述压入杆与所述滑动座固接,所述液压缸用于推动所述滑动座。

11.具体地,所述基座固接有装配仿形槽,所述环件送料通道与所述套件送料通道的底端均固接于所述装配仿形槽的顶侧,所述装配仿形槽、所述管件与所述压入杆三者共线,所述环件送料通道比所述套件送料通道更靠近于所述夹紧机构。

12.具体地,所述基座固接有环件定位气缸,所述环件定位气缸设于所述装配仿形槽的内端,所述环件定位气缸的设置方向与所述压入杆的轴向垂直,所述环件定位气缸的活塞杆固接有竖向滑块,所述竖向滑块的顶侧设有避空槽,所述避空槽的相对两个槽壁设有竖直设置的环件侧部定位槽,两个所述环件侧部定位槽与所述环形零件适配。

13.具体地,处于所述环件送料通道内的环形零件的中心轴线方向与所述压入杆的轴向相应,所述环件放料气缸沿所述压入杆的轴向设置。

14.具体地,处于所述套件送料通道内的套形零件的中心轴线方向与所述压入杆的轴

向相应,所述套件放料气缸沿所述压入杆的轴向设置。

15.具体地,所述压入杆的末端设有朝内逐渐缩小的二级阶梯,从而形成一级阶梯轴段和二级阶梯轴段,所述二级阶梯轴段的前端设有锥形倒角。

16.具体地,所述基座固接有装配座,所述装配座的顶侧设有所述装配仿形槽,所述装配座穿设有两条限位滑杆,两条所述限位滑杆分别设于所述装配仿形槽的两侧,所述限位滑杆可滑动地穿设于所述装配座,所述限位滑杆的内端穿出于所述装配仿形槽,所述限位滑杆与所述装配座之间设有压缩弹簧,两条所述限位滑杆的内端用于抵着落入所述装配仿形槽的套形零件。

17.具体地,所述限位滑杆的内端设有限位斜面,所述限位斜面自前往后朝外倾斜。

18.具体地,所述推压机构设有下滑座和上滑座,所述下滑座与所述基座可滑动地连接,所述上滑座与所述下滑座可滑动地连接,所述基座固接有下液压缸,所述下液压缸的活塞杆与所述下滑座固接,所述下滑座固接有上液压缸,所述上液压缸的活塞杆与所述上滑座固接。

19.具体地,所述基座设有环件振动盘和套件振动盘,所述环件振动盘用于对所述环件送料通道的上端送料,所述套件振动盘用于对所述套件送料通道的上端送料。

20.相比现有技术,本实用新型的有益效果在于:

21.继而,下液压缸驱动下滑座前移,使压入杆插入装配仿形槽,使二级阶梯轴段穿入套形零件(套形零件的前端被两个限位斜面抵着,以供借力,使二级阶梯轴段得以穿入),继而,下液压缸继续驱动下滑座前移,以带动压入杆及套形零件一并前移,从而带动套形零件穿入环形零件,使环形零件套入套形零件,并抵着套形零件的后端外凸缘。

22.继而,上液压缸驱动上滑座前移,以带动压入杆及套形零件进一步前移,从而将套形零件压入管件的管口,以实现套形零件、环形零件及管件三者的组装。

23.本实用新型的套环机构能够自动将环状件先套入套状件,继而将该套状件塞入管状件的管口,以提高装配效率。

附图说明

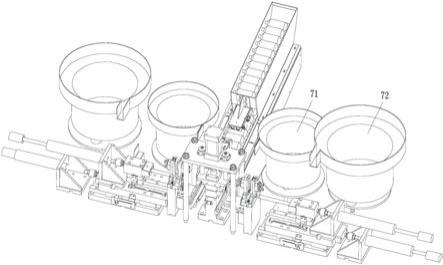

24.图1为套环机构的立体视图;

25.图2为夹紧机构的立体视图;

26.图3为套环机构的局部视图;

27.图4为套环机构的局部视图;

28.图5为套环机构的局部视图;

29.图6为套环机构的局部视图;

30.图7为环件定位气缸及相关部件视图;

31.图8为套件送料通道及环件送料通道的视图。

32.图中:11、底座;12、下夹块;13、上夹块;14、夹紧气缸;2、管件;31、环件送料通道;32、环形零件;33、环件放料气缸;41、套件送料通道;42、套形零件;43、套件放料气缸;5、推压机构;51、压入杆;511、一级阶梯轴段;512、二级阶梯轴段;52、下滑座;53、上滑座;54、下液压缸;55、上液压缸;61、装配仿形槽;62、装配座;63、限位滑杆;631、限位斜面;71、环件振动盘;72、套件振动盘;81、环件定位气缸;82、竖向滑块;83、环件侧部定位槽;84、承托块;

85、环件底部定位槽。

具体实施方式

33.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

34.见图1至图4,套环机构,包括:

35.基座;

36.夹紧机构,夹紧机构包括底座11、下夹块12、上夹块13和夹紧气缸14,底座11与夹紧气缸14均固接于基座。下夹块12固接于底座11,夹紧气缸14的活塞杆与上夹块13固接。下夹块12与上夹块13用于共同夹紧管件2;

37.环件送料通道31,环件送料通道31沿竖直设置,环件送料通道31用于输送环形零件32。环件送料通道31的侧壁设有若干环件放料气缸33,环件放料气缸33的活塞杆能穿过环形零件32而储料,放料气缸的活塞杆能退出环形零件32而放料;

38.套件送料通道41,套件送料通道41沿竖直设置,套件送料通道41用于输送套形零件42。套件送料通道41的侧壁设有若干套件放料气缸43,套件放料气缸43的活塞杆能穿过套形零件42而储料,套件放料气缸43的活塞杆能退出套形零件42而放料;

39.推压机构5,推压机构5包括液压缸、滑动座和压入杆51,滑动座可滑动地设于基座,压入杆51与滑动座固接,液压缸用于推动滑动座。

40.具体地,基座固接有装配仿形槽61,环件送料通道31与套件送料通道41的底端均固接于装配仿形槽61的顶侧,装配仿形槽61、管件2与压入杆51三者共线,环件送料通道31比套件送料通道41更靠近于夹紧机构。

41.具体地,基座固接有环件定位气缸81,环件定位气缸81设于装配仿形槽61的内端,环件定位气缸81的设置方向与压入杆51的轴向垂直。环件定位气缸81的活塞杆固接有竖向滑块82,竖向滑块82的顶侧设有避空槽,避空槽的相对两个槽壁设有竖直设置的环件侧部定位槽83,两个环件侧部定位槽83与环形零件32适配。竖向滑块82固接有承托块84,承托块84设于避空槽处,承托块84的顶壁设有环件底部定位槽85,承托块84与竖向滑块82彼此绝缘。承托块84、竖向滑块82和环件定位气缸81均与控制系统电连接。

42.具体地,处于环件送料通道31内的环形零件32的中心轴线方向与压入杆51的轴向相应,环件放料气缸33沿压入杆51的轴向设置。

43.具体地,处于套件送料通道41内的套形零件42的中心轴线方向与压入杆51的轴向相应,套件放料气缸43沿压入杆51的轴向设置。

44.具体地,压入杆51的末端设有朝内逐渐缩小的二级阶梯,从而形成一级阶梯轴段511和二级阶梯轴段512,二级阶梯轴段512的前端设有锥形倒角。

45.具体地,基座固接有装配座62,装配座62的顶侧设有装配仿形槽61。装配座62穿设有两条限位滑杆63,两条限位滑杆63分别设于装配仿形槽61的两侧,限位滑杆63可滑动地穿设于装配座62。限位滑杆63的内端穿出于装配仿形槽61。限位滑杆63与装配座62之间设有压缩弹簧,两条限位滑杆63的内端用于抵着落入装配仿形槽61的套形零件42。

46.具体地,限位滑杆63的内端设有限位斜面631,限位斜面631自前往后朝外倾斜。

47.具体地,推压机构5设有下滑座52和上滑座53,下滑座52与基座可滑动地连接,上滑座53与下滑座52可滑动地连接。基座固接有下液压缸54,下液压缸54的活塞杆与下滑座52固接,下滑座52固接有上液压缸55。上液压缸55的活塞杆与上滑座53固接。

48.具体地,基座设有环件振动盘71和套件振动盘72,环件振动盘71用于对环件送料通道31的上端送料,套件振动盘72用于对套件送料通道41的上端送料。

49.套环机构的工作原理为:

50.以环件送料通道31为例(见图8):环件振动盘71将环形零件32输入至环件送料通道31内,两个环件放料气缸33的活塞杆均伸出并穿入环形零件32,以储料。套件送料通道41的工作原理与环件送料通道31相同,套件放料气缸43的活塞杆均伸出,以储存套形零件42。

51.继而,夹紧机构先将管件2夹紧。

52.继而,下侧的套件放料气缸43的活塞杆回收,以使其所储的套形零件42落入装配仿形槽61(见图5)。

53.继而,下侧的环件放料气缸33的活塞杆回收,以使其所储的环形零件32落入环件底部定位槽85及环件侧部定位槽83,实现环形零件32的定位(见图6、图7),同时,环形零件32为导体,环形零件32将竖向滑块82与承托块84导通,从而反馈控制系统,控制系统随即反馈环件定位气缸81,使环件定位气缸81驱动竖向滑块82、承托块84及环形零件32一并上移,至使环形零件32沿轴向对准装配仿形槽61(参考图5)。

54.继而,下液压缸54驱动下滑座52前移,使压入杆51插入装配仿形槽61,使二级阶梯轴段512穿入套形零件42(套形零件42的前端被两个限位斜面631抵着,以供借力,使二级阶梯轴段512得以穿入),继而,下液压缸54继续驱动下滑座52前移,以带动压入杆51及套形零件42一并前移,从而带动套形零件42穿入环形零件32,使环形零件32套入套形零件42,并抵着套形零件42的后端外凸缘。

55.继而,上液压缸55驱动上滑座53前移,以带动压入杆51及套形零件42进一步前移,从而将套形零件42压入管件2的管口,以实现套形零件42、环形零件32及管件2三者的组装。

56.在本实施例中,环形零件32为焊料环,套形零件42、环形零件32及管件2三者组装后,环形零件32处于套形零件42端部外缘与管件2管口边缘之间,可用焊枪通过环形零件32将套形零件42与管件2焊接。

57.本实用新型的套环机构能够自动将环状件先套入套状件,继而将该套状件塞入管状件的管口,以提高装配效率。

58.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1