一种弹药药筒收口加工工装的制作方法

1.本实用新型涉及弹药制造技术领域,具体提供一种弹药药筒收口加工工装。

背景技术:

2.国内小口径炮弹用药筒收口加工时,易出现斜肩刮口对称压凹,大小深浅不一的废品,数量约占3%,其导致药筒不合格的原因为在收口工序加工过程中,制品退出模子不是拉口圈顶住制品口部,二是拉口圈进入制品内部后由拉口杆螺帽将制品退出。刮口刮料时,制品处于静止状态,拉口圈在拉口杆的带动下继续运动,对制品口部进行二次拉口。由于初次拉口后,制品口部内径回弹,使口部内径小于拉口圈直径,在拉口圈进行二次拉口时产生拉口力,该拉口力直接反应在制品斜肩对拉口的作用力,根据牛顿第三定律,刮口稍面对制品斜肩产生相同的作用力,并且作用力的大小也显现出斜肩压凹的大小,从而产生一定的废品,通过改变收口刮货板2直径,由原有刮斜肩位置改到刮产品口部,通过此措施,产品废品率有3%降低到0.2%。

技术实现要素:

3.本实用新型的目的是:针对上述现有技术中存在的不足而设计的炮弹药筒收口的加工方法,其目的是保证药筒收口时斜肩处质量,防止因斜肩压凹导致变形产生废品。

4.本实用新型的技术方案是:

5.提供一种弹药药筒收口加工工装,包括机床驱动套、机床驱动轴7、左模3、中间模4、右模5、底模1和芯轴6;

6.机床驱动套与机床驱动轴7同轴设置,均为机床的施力端,且机床驱动套与机床驱动轴之间具有环向间距,机床驱动轴7和芯轴6能够在沿着轴向往复移动;

7.所述左模3、中间模4和右模5同轴排列,且均固定在机床驱动套的内环面固定;所述芯轴6与所述机床驱动轴同轴固定为一体轴;(分开加工,再固定一体的方式能够便于加工提高精度,保证同圆度,进而可以有效避免壁厚差不合格问题)

8.所述左模3、中间模4和右模5形成平滑连续内环面,且所述左模3和右模5为圆柱面,所述中间模4为锥面;所述右模5的内环面直径小于所述左模3的内环面直径;底模1、左模3、中间模4和右模5形成模腔模腔能够对药筒的收口部形成挤压;

9.所述芯轴6上形成有环形凸起,所述环形凸起与所述右模5的圆柱面之间为间隙配合,能够对药筒收口部进行挤压。

10.进一步的,还包括刮板,所述刮板为u型板,所述u型板的开口宽度大于芯轴外径,小于药筒的最大外径。

11.进一步的,所述环形凸起为弧面凸起,弧面左侧坡度小于右侧坡度,所述弧面凸起用于加工弹药药筒的收口部。

12.进一步的,左侧坡度的角度范围为10

°

~12

°

,左坡度为防止环形凸起在通过药筒的收口部时产生刮碰,导致毛刺划痕产生。

13.进一步的,右侧坡度的角度范围为20

°

~25

°

。右坡度保证环形凸起退出药筒的收口部时对收口产生辊压效果,以辊平收口部褶皱,同时防止收口部内壁产生毛刺划痕。

14.进一步的,所述左模3、中间模4和右模5与所述机床驱动套为紧配合或过盈配合。

15.本实用新型的优点是:本实用新型通过改变收口刮货板直径,由原有刮斜肩位置改到刮产品收口部,通过此措施,可以避免毛刺划痕和褶皱,使产品废品率从3%降低到0.2%。

附图说明

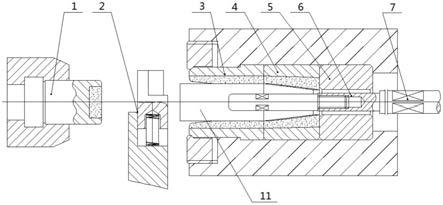

16.图1是实用新型的结构示意图;

17.图2是环形凸起的结构示意图;

18.图3是本实用新型的加工示意图;

19.图4是芯轴的结构示意图;

20.其中:1-底模、2-刮板、3-左模、4-中间模、5-右模、6-芯轴、7-机床驱动轴、8-环形凸起、9-左侧坡、10-右侧坡(拉口圈)、11-药筒、12-收口部。

具体实施方式

21.下面对本实用新型做进一步详细说明。

22.实施例1,提供一种弹药药筒收口加工工装,包括机床驱动套、机床驱动轴7、左模3、中间模4、右模5、底模1和芯轴6;

23.机床驱动套与机床驱动轴7同轴设置,均为机床的施力端,且机床驱动套与机床驱动轴之间具有环向间距;

24.所述左模3、中间模4和右模5同轴排列,且均固定在机床驱动套的内环面固定;所述芯轴6与所述机床驱动轴同轴固定为一体轴;

25.所述左模3、中间模4和右模5形成平滑连续内环面,且右模5内环面为圆柱面,所述左模3和中间模4的内环面为锥面;所述右模5的内环面直径小于所述左模3的内环面直径;底模1、左模3、中间模4和右模5形成模腔,模腔能够对药筒的收口部形成挤压;

26.所述芯轴6上形成有环形凸起,所述环形凸起与所述右模5的圆柱面之间为间隙配合,能够对药筒收口部进行挤压。

27.实施2,参见附图1-4,提供一种弹药药筒收口加工工装,包括机床驱动套、机床驱动轴7、左模3、中间模4、右模5、底模1和芯轴6;

28.机床驱动套与机床驱动轴7同轴设置,均为机床的施力端,且机床驱动套与机床驱动轴之间具有环向间距,机床驱动轴7和芯轴6能够在沿着轴向往复移动;

29.所述左模3、中间模4和右模5同轴排列,且均固定在机床驱动套的内环面固定;所述芯轴6与所述机床驱动轴同轴固定为一体轴;(分开加工,再固定一体的方式能够便于加工提高精度,保证同圆度,进而可以有效避免壁厚差不合格问题)

30.所述左模3、中间模4和右模5形成平滑连续内环面,且所述左模3和右模5为圆柱面,所述中间模4为锥面;所述右模5的内环面直径小于所述左模3的内环面直径;底模1、左模3、中间模4和右模5形成模腔模腔能够对药筒的收口部形成挤压;

31.所述芯轴6上形成有环形凸起,所述环形凸起与所述右模5的圆柱面之间为间隙配

合,能够对药筒收口部进行挤压。

32.还包括刮板,所述刮板为u型板,所述u型板的开口宽度大于芯轴外径,小于药筒的最大外径。用于才加工够将药筒刮下来。

33.所述环形凸起为弧面凸起,弧面左侧坡度小于右侧坡度,所述弧面凸起用于加工弹药药筒的收口部。

34.左侧坡度的角度范围为10

°

~12

°

,左坡度为防止环形凸起在通过药筒的收口部时产生刮碰,导致毛刺划痕产生。

35.右侧坡度的角度范围为20

°

~25

°

。右坡度保证环形凸起退出药筒的收口部时对收口产生辊压效果,以辊平收口部褶皱,同时防止收口部内壁产生毛刺划痕。

36.所述左模3、中间模4和右模5与所述机床驱动套为紧配合或过盈配合。

技术特征:

1.一种弹药药筒收口加工工装,其特征在于:包括机床驱动套、机床驱动轴(7)、左模(3)、中间模(4)、右模(5)、底模(1)和芯轴(6);机床驱动套与机床驱动轴同轴设置,均为机床的施力端,且机床驱动套与机床驱动轴之间具有环向间距,机床驱动轴和芯轴能够在沿着轴向往复移动;所述左模、中间模和右模同轴排列,且均固定在机床驱动套的内环面固定;所述芯轴与所述机床驱动轴同轴固定为一体轴;所述左模、中间模和右模形成平滑连续内环面,且所述左模和右模为圆柱面,所述中间模为锥面;所述右模的内环面直径小于所述左模的内环面直径;底模、左模、中间模和右模形成模腔模腔能够对药筒的收口部形成挤压;所述芯轴上形成有环形凸起,所述环形凸起与所述右模的圆柱面之间为间隙配合,能够对药筒收口部进行挤压。2.根据权利要求1所述的一种弹药药筒收口加工工装,其特征在于:还包括刮板,所述刮板为u型板,所述u型板的开口宽度大于芯轴外径,小于药筒的最大外径。3.根据权利要求1所述的一种弹药药筒收口加工工装,其特征在于:所述环形凸起为弧面凸起,弧面左侧坡度小于右侧坡度,所述弧面凸起用于加工弹药药筒的收口部。4.根据权利要求3所述的一种弹药药筒收口加工工装,其特征在于:左侧坡度的角度范围为10

°

~12

°

。5.根据权利要求3所述的一种弹药药筒收口加工工装,其特征在于:右侧坡度的角度范围为20

°

~25

°

。6.根据权利要求1所述的一种弹药药筒收口加工工装,其特征在于:所述左模、中间模和右模与所述机床驱动套为紧配合或过盈配合。

技术总结

本实用新型涉及一种弹药药筒收口加工工装,包括机床驱动套、机床驱动轴、左模、中间模、右模、底模和芯轴;所述芯轴与所述机床驱动轴同轴固定为一体轴;所述左模、中间模和右模形成平滑连续内环面,且所述左模和右模为圆柱面,所述中间模为锥面;所述右模5的内环面直径小于所述左模的内环面直径;底模、左模、中间模和右模形成模腔模腔能够对药筒的收口部形成挤压;所述芯轴上形成有环形凸起,所述环形凸起与所述右模的圆柱面之间为间隙配合,能够对药筒收口部进行挤压。本实用新型通过改变收口刮货板直径,由原有刮斜肩位置改到刮产品收口部,通过此措施,可以避免毛刺划痕和褶皱,使产品废品率从3%降低到0.2%。品废品率从3%降低到0.2%。品废品率从3%降低到0.2%。

技术研发人员:李想 田俊力 任晓华 万新田 郑海云 王海龙 祝晓勇 黄客 薛海光 蔡志谣 王双 李静臣 李巍

受保护的技术使用者:黑龙江北方工具有限公司

技术研发日:2021.11.12

技术公布日:2022/5/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1