一种管廊内可调式管道安装支架的制作方法

1.本新型属于支架,具体涉及一种管廊内可调式管道安装支架。

背景技术:

2.目前,在乏燃料后处理建安工程中,有大量管廊管道焊接,其管径主要为φ400mm~φ600mm,标准管段长度为6m~8m的管道。标准管段在预制的水泥墩上进行焊接,由于管道难以转动,在管道对接焊时,轴向和径向组对难度较高,对接焊缝间隙不易控制、焊接错边较为严重,整体焊接难度系数大,对焊缝质量影响极大。且在管廊内管道预制成长段后,需要将管道整体吊装在管道支座上,在管廊受限区域内,吊装过程较为困难。

技术实现要素:

3.本新型针对现有技术的缺陷,提供一种管廊内可调式管道安装支架。

4.本新型是这样实现的:一种管廊内可调式管道安装支架,其中,包括管道墙体支架,在管道墙体支架上设置全向轮;

5.全向轮通过全向轮支座与管道墙体支架连接,全向轮支座为全向轮的支撑板,且全向轮支座呈平面结构布置;

6.全向轮支座的两侧焊有矩形钢板以及三角钢块,矩形钢板上开有斜向槽孔,三角钢板起到稳定全向轮支座整体结构的作用;

7.全向轮支座的下方装有移动轮;

8.立板是焊接在全向轮支座两侧的钢板,其作用是防止可调式滚轮支架在管道墙体支架横向移动发生侧翻,立板上下各连接下调节板和上调节板,下调节板和上调节板是连接两组立板的横梁;

9.如上所述的一种管廊内可调式管道安装支架,其中,上调节板一端使用铆钉连接在立板上,另一端设置有上调节孔,通过连接螺栓与立板相连接,根据连接上调节孔位置不同,可变换不同距离。

10.如上所述的一种管廊内可调式管道安装支架,其中,下调节板一端使用铆钉连接在立板上,另一端设置有上调节孔,通过连接螺栓与立板相连接,根据连接下调节孔位置不同,可变换不同距离。

11.如上所述的一种管廊内可调式管道安装支架,其中,所述全向轮与管道相接触,管道在全向轮上能实现轴向移动和径向转动,在管道组对时,移动轮用于确定管道焊接在管道墙体支架上的位置,与下调节板和上调节板配合使用,确定两根管道的同轴度。

12.如上所述的一种管廊内可调式管道安装支架,其中,所述全向轮支座与立板相连接呈门型结构,扣在管道墙体支架上方,全向轮支座与管道墙体支架相接触,全向轮支座与立板形成门型结构;所述下调节板和上调节板是连接一组管廊内可调式管道安装支架的横梁,下调节板和上调节板连接不同距离的上调节孔与下调节孔时,其适用的管道直径也不同。

13.本新型的显著效果是:设计的管廊内可调式管道安装支架可实现管道转动及轴向移动,通过控制管道轴向移动的间距,实现管道的精确组对,通过控制管道的径向转动,改变管道焊接位置,降低焊接难度,提高管道焊接合格率;设计的全向轮支座两侧矩形钢板的斜槽孔结构使全向轮实现便利更换拆卸。在管道焊接时,通过转动管道径向转动,将固定焊口变为转动焊口,改变了焊接位置,降低了焊接难度,能有效提高焊接合格率。

附图说明

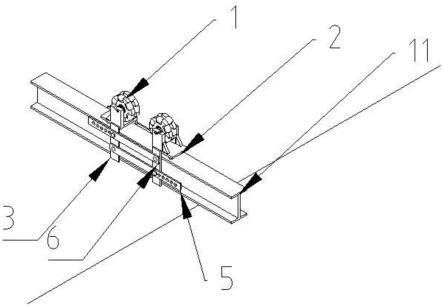

14.图1管廊支架安装位置图

15.图2管廊支架结构示意图

16.图3实施过程布置图

17.图中:1.全向轮、2.全向轮支座、3.立板、4.移动轮、5.下调节板、6.上调节板、7.铆钉、8.连接螺栓、9.下调节孔、10.上调节孔、11.管道墙体支架、 1-1.小滚轮。

具体实施方式

18.一种管廊内可调式管道安装支架,结合图1、图2和图3所示,包括全向轮 1、全向轮支座2、立板3、移动轮4、下调节板5、上调节板6、铆钉7、连接螺栓8、下调节孔9、上调节孔10、管道墙体支架11。全向轮支座2为全向轮1 的支撑板呈平面结构布置,全向轮支座2的下方装有移动轮4,作为管道可调式滚轮支架在管道墙体支架上的移动装置;立板3是焊接在全向轮支座2两侧的钢板,其作用是防止可调式滚轮支架在管道墙体支架横向移动发生侧翻,立板3 上下各连接下调节板5和上调节板6,下调节板5和上调节板6是连接两组立板 3的横梁。上调节板6一端使用铆钉7连接在立板3上,另一端设置有上调节孔 10,通过连接螺栓8与立板3相连接,根据连接上调节孔10位置不同,可变换不同距离。下调节板5一端使用铆钉7连接在立板3上,另一端设置有上调节孔10,通过连接螺栓8与立板3相连接,根据连接下调节孔9位置不同,可变换不同距离。

19.使用过程中,依照施工现场管廊内现有管道墙体支架11,借助管道墙体支架11的横向支撑作用,将管廊内可调式管道安装支架整体套入管廊内可调式管道安装支架11上。调节下调节板5和上调节板6的下调节孔9和上调节孔10 至适当位置,使其间隙支固相应直径的管道,紧固连接螺栓8,完成管廊内可调式管道安装支架的安装。推动管廊内可调式管道安装支架,移动轮4转动,带动装置到达管道墙体支架11的预定位置,将准备焊接的管道放置在两组全向轮 1构成的“v”型空隙内,推动装置,移动轮4转动,调节相邻两组焊接管道焊口完成初步对口。推动管道,带动全向轮1上的小滚轮1-1转动,对焊口间隙进行微调。调整管廊内可调式管道安装支架在墙壁支架上的位置,使其达到同一轴度,控制两个全向轮1之间的中心距来放置不同规格的管道;管道放置在滚轮支架上后,通过全向轮1上的小滚轮1-1使两管道轴向移动,当两管道的间距满足管道组对间隙时,微调滚轮支架在墙体支架上位置,完成组对。点固焊口,缓慢转动管道,带动全向轮1转动,由焊接操作人员进行焊接作业。

技术特征:

1.一种管廊内可调式管道安装支架,其特征在于:包括管道墙体支架(11),在管道墙体支架(11)上设置全向轮(1);全向轮(1)通过全向轮支座(2)与管道墙体支架(11)连接,全向轮支座(2)为全向轮(1)的支撑板,且全向轮支座呈平面结构布置;全向轮支座(2)的两侧焊有矩形钢板以及三角钢块,矩形钢板上开有斜向槽孔,三角钢板起到稳定全向轮支座(2)整体结构的作用;全向轮支座(2)的下方装有移动轮(4);立板(3)是焊接在全向轮支座(2)两侧的钢板,其作用是防止可调式滚轮支架在管道墙体支架横向移动发生侧翻,立板(3)上下各连接下调节板(5)和上调节板(6),下调节板(5)和上调节板(6)是连接两组立板(3)的横梁。2.如权利要求1所述的一种管廊内可调式管道安装支架,其特征在于:上调节板(6)一端使用铆钉(7)连接在立板(3)上,另一端设置有上调节孔(10),通过连接螺栓(8)与立板(3)相连接,根据连接上调节孔(10)位置不同,可变换不同距离。3.如权利要求2所述的一种管廊内可调式管道安装支架,其特征在于:下调节板(5)一端使用铆钉(7)连接在立板(3)上,另一端设置有上调节孔(10),通过连接螺栓(8)与立板(3)相连接,根据连接下调节孔(9)位置不同,可变换不同距离。4.如权利要求3所述的一种管廊内可调式管道安装支架,其特征在于:所述全向轮(1)与管道相接触,管道在全向轮(1)上能实现轴向移动和径向转动,在管道组对时,移动轮(4)用于确定管道焊接在管道墙体支架上的位置,与下调节板(5)和上调节板(6)配合使用,确定两根管道的同轴度。5.如权利要求4所述的一种管廊内可调式管道安装支架,其特征在于:所述全向轮支座(2)与立板(3)相连接呈门型结构,扣在管道墙体支架上方,全向轮支座(2)与管道墙体支架相接触,全向轮支座(2)与立板(3)形成门型结构;所述下调节板(5)和上调节板(6)是连接一组管廊内可调式管道安装支架的横梁,下调节板(5)和上调节板(6)连接不同距离的上调节孔与下调节孔时,其适用的管道直径也不同。

技术总结

本新型属于支架,具体涉及一种管廊内可调式管道安装支架。一种管廊内可调式管道安装支架,其中,包括管道墙体支架,在管道墙体支架上设置全向轮。本新型的显著效果是:设计的管廊内可调式管道安装支架可实现管道转动及轴向移动,通过控制管道轴向移动的间距,实现管道的精确组对,通过控制管道的径向转动,改变管道焊接位置,降低焊接难度,提高管道焊接合格率;设计的全向轮支座两侧矩形钢板的斜槽孔结构使全向轮实现便利更换拆卸。在管道焊接时,通过转动管道径向转动,将固定焊口变为转动焊口,改变了焊接位置,降低了焊接难度,能有效提高焊接合格率。高焊接合格率。高焊接合格率。

技术研发人员:陈习武 曹景勋 贾开斌 黄宁 李政辉 罗金琪 马明利

受保护的技术使用者:中国核工业二三建设有限公司

技术研发日:2021.11.12

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1