一种行星轧管机的多重冷却器的制作方法

1.本实用新型涉及一种行星轧管机的多重冷却器。

背景技术:

2.在空调制冷用及通讯电缆用无缝铜管的生产制造中,目前普遍采用行星轧制工艺技术和三辊行星轧机设备。三辊行星轧机在轧制铜管时金属的大变形量加工以及大功率电机的能量的输入,使处于加工变形区的铜管温度可提升到700-800摄氏度,因此经行星轧制的铜管金属属于热变形加工,在行星轧机工作时三个大轧辊头部件等回转部件,及其转动和固定支架等需要处在一个密闭效果良好、牢固的保护罩内,并且罩内填充高纯度的氮气,对高温的铜管和轧辊进行保护,避免氧化。铜管在离开轧辊后进入冷却器进行冷却处理。现有的行星轧管机的冷却器,包括相互连通的冷却水封内套管和冷却水封外套管,冷却水封外套管套装在冷却水封内套管外且其底部设有第一排液管,冷却水封内套管的顶部设有连通冷却水封外套管的若干通孔,冷却水封内套管的前后两端和连接有入口水封组件和出口水封组件,入口水封组件与轧机保护罩连接,入口水封组件和出口水封组件上均设有进液管。

3.冷却时,冷却水封内套管内部充满冷却液,高温轧制管离开保护罩就进入冷却水封内套管内与冷却液充分接触并急速冷却。这种结构的行星轧管机的冷却器,由于高温轧制管离开变形区在较短时间就局部接触到冷却水,并短时间内进入冷管器内浸泡急冷,铜管局部金属晶粒未有足够时间使晶粒均匀长大,因此在后工序冷拉拔加工时经常出现管壁外表金属横向微裂纹,即行业内常说的“横纹”缺陷。且这种浸入式的冷却法冷却效果不够理想,铜管到达冷管器出口时温度仍然较高,一旦轧制速度过高,就会因为铜管温度过高而使收卷机上的聚氨酯轮烫伤损坏,因而限制了轧制速度的提升和生产效率提高。

技术实现要素:

4.本实用新型提供一种行星轧管机的多重冷却器,用以解决现有技术中行星轧管机的冷却器的冷却效果不足的问题。

5.本实用新型的技术方案是这样实现的:

6.本实用新型的目的是提供一种行星轧管机的多重冷却器,包括浸入冷却段,浸入冷却段包括冷却水封外套管和套装在冷却水封外套管内的冷却水封内套管,冷却水封内套内部形成第一冷却腔,冷却水封内套管顶部设有连通冷却水封外套管的若干通孔,冷却水封外套管底部设有第一排液管,冷却水封内套管的前后两端分别连接有一个水封组件,水封组件设有第一进液管,浸入冷却段的后侧设有出管限位对辊,其特征在于:所述浸入冷却段与出管限位对辊之间设有喷射强冷段,喷射强冷段包括喷射强冷套管,喷射强冷套管的中心形成供铜管穿过的第二冷却腔,第二冷却腔的下部开设有若干回液孔,喷射强冷套管上轴向分布有若干排喷水嘴,各喷水嘴将冷却液喷向第二冷却腔内。

7.上述所述喷射强冷套管包括水套、安装在水套的前、后两端的前法兰、后法兰,以

及安装在水套外侧面上的前水腔外圈壳体、前环端板和后水腔外圈壳体,前法兰、前水腔外圈壳体、水套和前环端板的前端面围成前进水腔体,前环端板的后端面、水套、后水腔外圈壳体和后法兰围成后进水腔体,前水腔外圈壳体上设有前进液管,后水腔外圈壳体上设有后进液管,所述第二冷却腔设置在水套内,各喷水嘴安装在水套上且与前进水腔体或后进水腔体连通,回液孔设置在水套的下部。

8.上述所述水套的外侧面上、在前环端板与后水腔外圈壳体之间还安装有若干轴向延伸的导水管,前环端板封闭导水管的前端部,导水管的后端部与后水腔外圈壳体的前端之间由后环端板连接,后环端板设有与导水管对应设置的若干通槽,与后进水腔体连通的喷水嘴排列安装在导水管下方,回液孔设置在相邻两个导水管之间。

9.上述所述与前进水腔体连通的喷水嘴分为两圈间隔分布在水套上。

10.上述所述水套上开设有若干安装通孔,安装通孔内焊接有喷水嘴座套,所述喷水嘴安装在喷水嘴座套内。

11.上述所述喷射强冷段还包括强冷过渡套管,强冷过渡套管设置在浸入冷却段与喷射强冷套管之间,强冷过渡套管下方设有若干第二排液管。

12.上述所述水封组件包括水封外壳和安装在水封外壳内的水封调节机构,第一进液管设在水封外壳上,水封调节机构设有可调水缝间隙,可调水缝间隙连通第一进液管和冷却水封内套管内部。

13.上述所述水封调节机构包括与冷却水封内套管固定连接的水封固定套、与水封外壳固定连接的水封可调整套座、以及活动安装在水封可调整套座内的水封可调整套筒,水封可调整套筒设置在水封固定套旁,水封可调整套筒与水封固定套之间形成所述可调水缝间隙,可调水缝间隙的出水口倾斜指向冷却水封内套管。

14.上述所述出管限位对辊包括支架、锥形导向管、上夹紧轮和下夹紧轮,支架与强冷过渡套管连接、锥形导向管安装在支架内,支架外部的左侧安装有气缸,支架向后伸出左固定板和右固定板,上夹紧轮、下夹紧轮分别通过上曲轴、下曲轴安装在左固定板和右固定板之间,上曲轴和下曲轴的端部穿过左固定板并分别通过一连杆与气缸的活塞连接。

15.在上述所述冷却水封外套管至出管限位对辊的下方设有回水收集槽,回水收集槽所述第一排液管、第二排液管和回液孔的排水出口与回水收集槽连通。

16.本实用新型与现有技术相比,有以下优点:

17.1、所述行星轧管机的多重冷却器,包括浸入冷却段,浸入冷却段包括冷却水封外套管和套装在冷却水封外套管内的冷却水封内套管,冷却水封内套内部形成第一冷却腔,冷却水封内套管顶部设有连通冷却水封外套管的若干通孔,冷却水封外套管底部设有第一排液管,冷却水封内套管的前后两端分别连接有一个水封组件,水封组件设有第一进液管,浸入冷却段的后侧设有出管限位对辊,其特征在于:所述浸入冷却段与出管限位对辊之间设有喷射强冷段,喷射强冷段包括喷射强冷套管,喷射强冷套管的中心形成供铜管穿过的第二冷却腔,第二冷却腔的下部开设有若干回液孔,喷射强冷套管上轴向分布有若干排喷水嘴,各喷水嘴将冷却液喷向第二冷却腔内。在浸入冷却段后增加了喷射强冷段,喷射强冷套管通过多排喷水嘴将冷却液喷向位于第二冷却腔内的铜管,冷却效果更好,最终获得晶粒均匀细化、加工性能优良的铜管组织,为后续的多道次大加工率冷拉拔做好准备。

18.2、本实用新型的其它优点在实施例部分展开详细描述。

附图说明

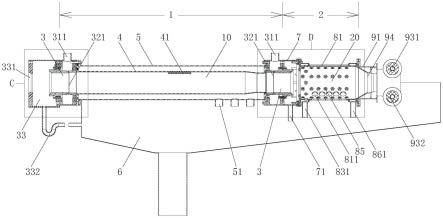

19.图1为本实用新型实施例提供的行星轧管机的多重冷却器的结构示意图;

20.图2为行星轧管机的多重冷却器另一角度的结构示意图;

21.图3为图2的a处放大图;

22.图4为行星轧管机的多重冷却器的前视图;

23.图5为图4的b-b剖示图;

24.图6为图5的c处放大图;

25.图7为图5的d处放大图;

26.图8为行星轧管机的多重冷却器中的喷射强冷套管的爆炸图。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.如图1至图8所示,本实施例提供的是一种行星轧管机的多重冷却器,包括浸入冷却段1,浸入冷却段1包括冷却水封外套管5和套装在冷却水封外套管5内的冷却水封内套管4,冷却水封内套管4内部形成第一冷却腔10,冷却水封内套管4顶部设有连通冷却水封外套管5的若干通孔41,冷却水封外套管5底部设有第一排液管51,冷却水封内套管4的前后两端分别连接有一个水封组件3,水封组件3设有第一进液管311,浸入冷却段1的后侧设有出管限位对辊9,其特征在于:所述浸入冷却段1与出管限位对辊9之间设有喷射强冷段2,喷射强冷段2包括喷射强冷套管8,喷射强冷套管8的中心形成供铜管穿过的第二冷却腔20,第二冷却腔20的下部开设有若干回液孔 811,喷射强冷套管8上轴向分布有若干排喷水嘴85,各喷水嘴85将冷却液喷向第二冷却腔20内。

29.本实施例所述的行星轧管机的多重冷却器,在浸入冷却段1后增加了喷射强冷段2,喷射强冷套管8通过多排喷水嘴将冷却液喷向位于第二冷却腔内的铜管,冷却效果更好,最终获得晶粒均匀细化、加工性能优良的铜管组织,为后续的多道次大加工率冷拉拔做好准备。

30.上述所述喷射强冷套管8包括水套81、安装在水套81的前、后两端的前法兰82、后法兰87,以及安装在水套81外侧面上的前水腔外圈壳体83、前环端板84和后水腔外圈壳体86,前法兰82、前水腔外圈壳体83、水套81 和前环端板84的前端面围成前进水腔体21,前环端板84的后端面、水套81、后水腔外圈壳体86和后法兰87围成后进水腔体22,前水腔外圈壳体83上设有前进液管831,后水腔外圈壳体86上设有后进液管861,所述第二冷却腔20设置在水套81内,各喷水嘴85安装在水套81上且与前进水腔体21或后进水腔体22连通,回液孔811设置在水套81的下部。前进水腔体21和后进水腔体22形成分段式的进水腔,缩减了喷水嘴85与前进液管831/后进液管861的距离,使水套81上的各喷水嘴85的水速更均匀,冷却效果更好。

31.上述所述水套81的外侧面上、在前环端板84与后水腔外圈壳体86之间还安装有若

干轴向延伸的导水管88,前环端板84封闭导水管88的前端部,导水管88的后端部与后水腔外圈壳体86的前端之间由后环端板89连接,后环端板89设有与导水管88对应设置的若干通槽891,与后进水腔体22连通的喷水嘴85排列安装在导水管88下方,回液孔811设置在相邻两个导水管 88之间。导水管88减少了后进水腔体22的宽度,使与后进水腔体22连通的喷水嘴85的水流流速更大,导水管88的数量可为6-12个,每个导水管88 下的喷水嘴85的数量可为4-10个,本实施例中导水管88的数量为8个,每个导水管88下的喷水嘴85的数量为6个。回液孔811可分为3-5排设置,本实施例中的回液孔811分为3列,每列5个回液孔811。

32.上述所述与前进水腔体21连通的喷水嘴85分为两圈间隔分布在水套81 上。前进水腔体21靠近浸入冷却段1,前进水腔体21内的喷水嘴分布较后进水腔体22内的喷水嘴密集,能更好地冷却铜管。每圈的喷水嘴数量可为 6-12个,本实施例中每圈的喷水嘴数量为8个。

33.上述所述水套81上开设有若干安装通孔812,安装通孔812内焊接有喷水嘴座套813,所述喷水嘴85安装在喷水嘴座套813内。喷水嘴85与喷水嘴座套813之间可通过螺纹连接。喷水嘴85拆装方便。

34.上述所述喷射强冷段2还包括强冷过渡套管7,强冷过渡套管7设置在浸入冷却段1与喷射强冷套管8之间,强冷过渡套管7下方设有若干第二排液管71。第二排液管71方便排出从浸入冷却段1的出口中流出的冷却液。

35.上述所述水封组件3包括水封外壳31和安装在水封外壳31内的水封调节机构32,第一进液管311设在水封外壳31上,水封调节机构32设有可调水缝间隙321,可调水缝间隙321连通第一进液管311和冷却水封内套管4 内部。通过合理调节可调水缝间隙321的大小,从而调节浸入冷却段1的冷却液流量,实现对铜管的充分冷却。

36.上述所述水封调节机构32包括与冷却水封内套管4固定连接的水封固定套322、与水封外壳31固定连接的水封可调整套座323、以及活动安装在水封可调整套座323内的水封可调整套筒324,水封可调整套筒324设置在水封固定套322旁,水封可调整套筒324与水封固定套322之间形成所述可调水缝间隙321,可调水缝间隙321的出水口倾斜指向冷却水封内套管4。水封可调整套座323与水封可调整套筒324可通过螺纹连接。水封调节机构32结构简单,调节方便。

37.上述所述出管限位对辊9包括支架91、锥形导向管94、上夹紧轮931和下夹紧轮932,支架91与强冷过渡套管7连接、锥形导向管94安装在支架 91内,支架91外部的左侧安装有气缸92,支架91向后伸出左固定板97和右固定板98,上夹紧轮931、下夹紧轮932分别通过上曲轴95、下曲轴96 安装在左固定板97和右固定板98之间,上曲轴95和下曲轴96的端部穿过左固定板97并分别通过一连杆99与气缸92的活塞连接。铜管从上夹紧轮 931和下夹紧轮932之间穿过,上夹紧轮931和下夹紧轮932采用酚醛树脂等耐高温磨损材质制作,上夹紧轮931和下夹紧轮932由气缸92驱动张开与夹紧,可根据铜管的状态的反馈式控制,既实现轧制出铜管头部后夹紧对辊 9向轧制中心线靠拢,径向限制铜管实现与冷却器之间的对中限位,又避免了轧制管头的撞击损坏上夹紧轮931、下夹紧轮932表面,延长出管限位对辊9的使用寿命。

38.在上述所述冷却水封外套管5至出管限位对辊7的下方设有回水收集槽,回水收集槽所述第一排液管51、第二排液管91和回液孔811的排水出口与回水收集槽连通。回水收集

槽用以将浸入冷却段1、喷射强冷段2及出口的冷却乳化液收集回流入循环系统。

39.位于所述浸入冷却段1前端的水封组件3通过一连接箱33与行星轧管机连接,连接箱33前端设有供铜管进入的铜管入口331,连接箱33底部设有第四排液管332,第四排液管332通过阀门(未画出)与回水收集槽连通。

40.本实施例所述的行星轧管机的多重冷却器,冷却效果好,可以实现轧制管晶粒度充分长大、消除轧制加工应力并具有优良冷加工塑形的组织结构和性能,可以消除大加工率冷拉拔后表面可能出现的微观裂纹,提升了铜管成品表面质量。

41.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1