一种辅助试验取样的线切割定位及夹紧装置的制作方法

1.本实用新型涉及一种辅助试验取样的线切割定位及夹紧装置,属于冶金物理试验设备技术领域。

背景技术:

2.目前,由于高厚度规格的高强钢或热轧板还有抗拉强度高于780mpa的冷轧板无法使用拉伸试样冲样机直接制备拉伸试样,而需要借助线切割制备拉伸试样;钢液快速取样器从钢液中取出的试样,截面一般呈圆柱型,制备检测试样时,不容易固定;以及对尺寸较小且不规则形状的材料进行金相检测,对其进行取样难度比较大。制备以上检测试样时会存在以下几点问题:1)如果制备拉伸试样的样片规格比较大时,使用线切割进行制样时很容易因为自重,造成拉伸试样尺寸精度差;2)如果制备拉伸试样的样片规格比较小时,固定在线切割机架上比较困难而且很难保持样片与制备的拉伸试样平行,难以控制拉伸试样与轧制方向的角度;另一种情况,直接将料片固定在线切割机架上所需的尺寸较大,可能会造成用来加工的料片尺寸不够制备拉伸试样;3)难以夹持固定截面为圆柱形或不规则形状的试样,制备理想的检测金相试样难度就更加困难。制样的精度决定实验数据的准确性,只有拉伸试样长度方向与轧向准确呈0

°

、90

°

、45

°

,才能准确地对材料0

°

、90

°

、45

°

的力学性能进行检测,同样,制备高精度的金相试样才能更好地表征材料组织或成分检测,更精准地检测唐钢产品,为客户提供更准确的数据。为此需要设计一种辅助试验取样的线切割定位及夹紧装置,实现高精度高厚度规格热轧板或高强板三方向的拉伸试样和尺寸较小且不规则形状的材料的金相检测试样制备。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种辅助试验取样的线切割定位及夹紧装置,实现高精度高厚度规格热轧板或高强板三方向的拉伸试样和尺寸较小且不规则形状的材料的金相检测试样制备。

4.本实用新型的技术方案是:一种辅助试验取样的线切割定位及夹紧装置,包括载物台、移动台、旋转杆,所述旋转杆是旋转端为正六边形的螺杆,所述载物台包括导槽、挡板、安装槽、螺栓,所述载物台为箱型结构,侧箱面设置有两条导槽,所述导槽为矩形结构,载物台后箱面向上设置有四边形挡板,载物台下箱面向内设置有矩形结构安装槽,在载物台后箱面装配有螺栓,螺栓向内与安装槽(20)贯通,所述挡板上设置有螺栓孔,所述螺栓孔与旋转杆匹配装配。

5.所述移动台包括工作台板、夹持台板、后支撑板、侧支撑板、导轨、螺栓孔、螺栓、连接孔,所述工作台板、夹持台板为长方形钢板,一侧通过侧支撑板固定连接,后侧通过后支撑板固定连接,所述导轨为l型结构,设置在工作台板下部两侧,所述夹持台板一侧设置

有螺栓孔,螺栓与螺栓孔匹配装配,所述后支撑板中部设置有正六边形的连接孔,所述导轨与导槽匹配装配,所述载物台、移动台通过导轨与导槽装配固定连接在一起。

6.所述工作台板上设有固定v型槽。

7.所述旋转杆的螺杆连接端截面为正六边形,与连接孔匹配装配。

8.所述旋转杆的螺杆连接端上方设有圆形孔ⅱ,所述工作台板上设置螺栓孔,所述圆形孔ⅱ、螺栓孔与螺栓匹配装配。

9.所述旋转杆上装配有螺母,所述螺母设置在挡板外侧。

10.所述螺栓与螺栓孔设置有4-8套。

11.本实用新型的有益效果:本实用新型结构简单,操作方便,能够有效地简化制备试样的步骤,缩短制样时间。实现高精度高厚度规格热轧板或高强板三方向的拉伸试样和尺寸较小且不规则形状的材料的金相检测试样制备,从而提高拉伸试样数据的准确性。

附图说明

12.图1为本实用新型装置剖面示意图;

13.图2为本实用新型装置载物台示意图;

14.图3为本实用新型装置移动台示意图;

15.图4为本实用新型装置移动台侧视图;

16.图5为本实用新型装置载物台侧视图;

17.图6为本实用新型装置旋转杆、螺母、螺栓、圆形孔ⅱ示意图;

18.图7为实用新型装置切割板型试样时使用状态示意图;

19.图8为实用新型装置切割圆柱型试样时使用状态示意图;

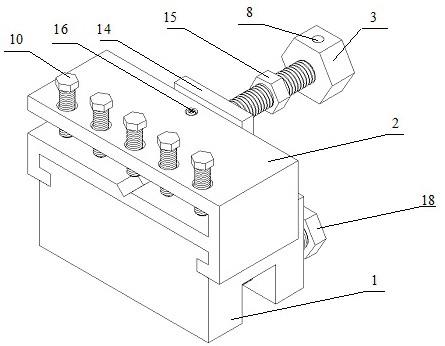

20.图中标记为:载物台1、移动台2、旋转杆3、导槽4、工作台板5、v型槽6、导轨7、圆形孔8、螺栓孔9、螺栓10、螺栓孔11、螺栓孔12、夹持台板13、挡板14、螺母15、螺栓16、圆形孔ⅱ17、螺栓18、螺栓孔19、安装槽20、后支撑板21、侧支撑板22、连接孔23。

具体实施方式

21.下面结合附图和具体实施方式对本实用新型作进一步详细的描述。

22.如附图所示,一种辅助试验取样的线切割定位及夹紧装置,包括载物台1、移动台2、旋转杆3,所述旋转杆3旋转端的螺栓截面为正六边形,所述载物台1包括导槽4、挡板14、安装槽20、螺栓18,所述载物台1为箱型结构,侧箱面设置有两条导槽4,所述导槽4为矩形结构,载物台1后箱面向上设置有四边形挡板14,载物台1下箱面向内设置有矩形结构安装槽20,在载物台1后箱面装配有螺栓18,螺栓18向内与安装槽20贯通,所述挡板14上设置有螺栓孔19,所述螺栓孔19与旋转杆3匹配装配,所述移动台2包括工作台板5、夹持台板13、后支撑板21、侧支撑板22、导轨7、螺栓孔9、螺栓10、连接孔23,所述工作台板5、夹持台板13为长方形钢板,一侧通过侧支撑板22固定连接,后侧通过后支撑板21固定连接,所

述导轨7为l型结构,设置在工作台板5下部两侧,所述夹持台板13一侧设置有螺栓孔9,螺栓10与螺栓孔9匹配装配,所述后支撑板21中部设置有正六边形的连接孔23,所述导轨7与导槽4匹配装配,所述载物台1、移动台2通过导轨7与导槽20装配在一起。所述工作台板5上设置有固定v型槽6。所述旋转杆3的连接端为正六边形,与连接孔23匹配装配。所述旋转杆3的旋转端上方设有圆形孔ⅱ17,所述工作台板5上设置螺栓孔11,所述圆形孔ⅱ17、螺栓孔11与螺栓16匹配装配。所述旋转杆3上装配有螺母15,所述螺母15设置在挡板14外侧。所述螺栓10与螺栓孔9设置有5套。

23.工作时,首次,将本装置装配在电火花线切割机上。第一步,将载物台1下箱面向内的矩形结构安装槽20放置在电火花线切割机的横梁上,使横梁置于安装槽20内,调整载物台1到合适的位置,之后通过拧紧螺栓18,实现载物台1的固定。第二步,将移动台2中的导轨7置于载物台1中的导槽4内,沿导槽滑动移动台2,使后支撑板21贴近挡板14,将螺栓10与夹持台板13一侧的螺栓孔9匹配装配在一起。第三步,将螺母15装配在旋转杆3上,旋转至旋转杆3顶部,之后将旋转杆3与挡板14上的螺栓孔ⅳ19匹配装配在一起,旋转杆3的正六边形的一端与后支撑板21中部的正六边形连接孔23装配在一起,最后通过螺栓16与螺栓孔11、圆形孔ⅱ17匹配装配在一起,实现移动台2和旋转杆3的固定。

24.之后,将切割试样固定在移动台上。制备拉伸试样时,将制备拉伸试样的样片长宽方向的边分别紧贴在后支撑板21和侧支撑板22,然后根据样片的实际情况选用5套螺栓孔9、螺栓10对样片进行固定,从而保证制取的拉伸试样与轧制方向的精度,从而也能防止出现因重力造成制取的拉伸试样尺寸精度差,更精准地检测唐钢产品,为客户提供更准确的数据。当从圆柱形或不规则形状的试样上制备金相试样时,需要将试样放在固定v型槽6中,将固定v型槽6的正上方的螺栓10旋转拧紧,固定要切割的试样。

25.最后,调整切割试样的位置。通过顺时针(或逆时针)旋转,使旋转杆3实现前后移动,将试样调整到合适的位置,之后旋紧螺母15,使螺母15紧贴挡板14,起到固定移动台2的作用,然后进行线切割。

26.制备拉伸试样(金相试样)完毕后,直接拧松螺栓10,将废料取下,将移动台2移动到挡板14,然后拧松螺栓18,从电火花线切割机上取下本装置,进行维护保存。下次可以直接固定在机架上,无需再进行装配本装置,方便下次使用。

27.本实用新型结构简单,操作方便,能够有效地简化制备试样的步骤,缩短制样时间。实现高精度厚规格热轧板或高强板三方向的拉伸试样,从而提高拉伸试样数据的准确性,便于从尺寸较小或普通夹具难以加持的材料中制备金相检测试样,极大地缩短金相试样的制备时间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1