一种激光打标机自动对焦装置的制作方法

1.本实用新型涉及激光打标机技术领域,尤其涉及一种激光打标机自动对焦装置。

背景技术:

2.激光打标机(laser marking machine)是用激光束在各种不同的物质表面打上永久的标记。打标的效应是通过表层物质的蒸发露出深层物质,从而刻出精美的图案、商标和文字,激光打标机主要分为,co2激光打标机,半导体激光打标机、光纤激光打标机和yag激光打标机,激光打标机主要应用于一些要求更精细、精度更高的场合。应用于电子元器件、集成电路(ic)、电工电器、手机通讯、五金制品、工具配件、精密器械、眼镜钟表、首饰饰品、汽车配件、塑胶按键、建材、pvc管材。

3.现有技术中,如中国专利号为:cn214868047u的“一种激光打标机自动对焦装置”,包括机箱本体,机箱本体顶部一端固定连接有打标机本体,机箱本体顶部远离打标机本体一侧设有活动定位组件;活动定位组件包括限位横板、定位横杆和螺纹横杆,限位横板位于机箱本体顶部远离打标机本体一侧且与机箱本体固定连接,限位横板顶部两端表面均开设有条形横槽减少了工作人员使用的麻烦。

4.但现有技术中,激光打标机自动对焦的活动定位组件的结构较多,在长时间使用时,内部部件容易出现损坏,且结构较多,使得安装较为繁琐,制造成本增加,从而容易影响使用。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在激光打标机自动对焦的活动定位组件的结构较多,在长时间使用时,内部部件容易出现损坏,且结构较多,使得安装较为繁琐,制造成本增加,从而容易影响使用的问题,而提出的一种激光打标机自动对焦装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:一种激光打标机自动对焦装置,包括激光打标机本体结构,所述激光打标机本体结构包括支撑主机,所述支撑主机的上端设置有定位结构,所述定位结构包括滑动端槽,所述滑动端槽开设在支撑主机上端的两侧,所述滑动端槽的内部滑动连接有挤压定位架,所述挤压定位架的一侧设置有单向气压缸,所述滑动端槽的内部卡接固定有安装后杆,所述安装后杆的一侧开设有安装内槽,所述单向气压缸卡接固定在安装内槽的内部,所述单向气压缸的输出端与挤压定位架固定连接,所述挤压定位架的内部设置有传送带,所述挤压定位架上端的一侧固定连接有传动马达,所述传动马达的输出端与传送带的输入端传动连接。

7.优选的,所述传送带的外环面固定连接有防护垫片。

8.优选的,所述支撑主机上端的中部开设有固定中槽,所述固定中槽的内部固定连接有超声波检测器。

9.优选的,所述固定中槽的上端卡接固定有防护端盖,所述防护端盖的上端面与支撑主机的上端面重合。

10.优选的,所述固定中槽的一侧开设有散热侧槽,所述散热侧槽贯穿支撑主机。

11.优选的,所述散热侧槽位于超声波检测器的上端面与防护端盖的下端面之间,所述挤压定位架的上端固定安装有防护端壳,所述防护端壳的内部与传动马达的外表面卡接。

12.优选的,所述支撑主机的一侧固定连接有操控面板,所述支撑主机上端的后侧中部固定连接有支撑架,所述支撑架的上端固定连接有打标机本体。

13.与现有技术相比,本实用新型的优点和积极效果在于,

14.1、本实用新型中,通过单向气压缸与传送带的设置,通过单向气压缸的推动,使得挤压定位架将待打标工件进行推动,将左右位置进行调整,通过传动马达带动传送带转动,从而将待打标工件的前后位置进行调整,其无需其他结构介入,即可进行使用,从而使得定位调整较为方便,通过安装后杆的设置,使得单向气压缸的安装只需要插入在安装内槽内,再将安装后杆与滑动端槽固定即可,使得安装较为简单。

15.2、本实用新型中,通过超声波检测器的设置,用于通过曹超声波,对代打标工件的位置进行检测,从而对工件的位置进行精准检测,使得定位更加准确,通过散热侧槽的设置,可便于将固定中槽工作时的热量散发,从而增加本实用新型的实用性,且该方式能够在单向气压缸与传动马达之间调整之后,与超声波检测器检测数据相结合,能够及时对单向气压缸的传动精度与传动马达的传动精度进行调整,能够及时发现问题,从而增加本实用新型的实用性,通过防护垫片的设置,用于增加与工件之间的摩擦力,从而增加传动精度。

附图说明

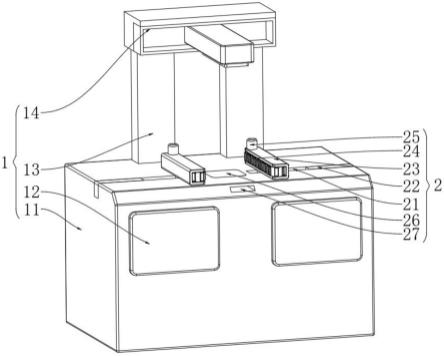

16.图1为本实用新型提出一种激光打标机自动对焦装置的立体结构示意图;

17.图2为本实用新型提出一种激光打标机自动对焦装置的爆炸结构示意图;

18.图3为本实用新型提出一种激光打标机自动对焦装置图2中a区域放大结构示意图。

19.图例说明:

20.1、激光打标机本体结构;11、支撑主机;12、操控面板;13、支撑架;14、打标机本体;

21.2、定位结构;21、滑动端槽;22、安装后杆;23、挤压定位架;24、传送带;25、防护端壳;26、防护端盖;27、散热侧槽;28、安装内槽;29、单向气压缸;210、超声波检测器;211、固定中槽;212、防护垫片;213、传动马达。

具体实施方式

22.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

23.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

24.实施例1,如图1-3所示,本实用新型提供了一种激光打标机自动对焦装置,包括激光打标机本体结构1,激光打标机本体结构1包括支撑主机11,支撑主机11的上端设置有定

位结构2,定位结构2包括滑动端槽21,滑动端槽21开设在支撑主机11上端的两侧,滑动端槽21的内部滑动连接有挤压定位架23,挤压定位架23的一侧设置有单向气压缸29,滑动端槽21的内部卡接固定有安装后杆22,安装后杆22的一侧开设有安装内槽28,单向气压缸29卡接固定在安装内槽28的内部,单向气压缸29的输出端与挤压定位架23固定连接,挤压定位架23的内部设置有传送带24,挤压定位架23上端的一侧固定连接有传动马达213,传动马达213的输出端与传送带24的输入端传动连接。

25.下面具体说一下其定位结构2的具体设置和作用,通过单向气压缸29与传送带24的设置,通过单向气压缸29的推动,使得挤压定位架23将待打标工件进行推动,将左右位置进行调整,通过传动马达213带动传送带24转动,从而将待打标工件的前后位置进行调整,其无需其他结构介入,即可进行使用,从而使得定位调整较为方便,通过安装后杆22的设置,使得单向气压缸29的安装只需要插入在安装内槽28内,再将安装后杆22与滑动端槽21固定即可,使得安装较为简单。

26.如图1-3所示,传送带24的外环面固定连接有防护垫片212,支撑主机11上端的中部开设有固定中槽211,固定中槽211的内部固定连接有超声波检测器210,固定中槽211的上端卡接固定有防护端盖26,防护端盖26的上端面与支撑主机11的上端面重合,固定中槽211的一侧开设有散热侧槽27,散热侧槽27贯穿支撑主机11,散热侧槽27位于超声波检测器210的上端面与防护端盖26的下端面之间,挤压定位架23的上端固定安装有防护端壳25,防护端壳25的内部与传动马达213的外表面卡接,支撑主机11的一侧固定连接有操控面板12,支撑主机11上端的后侧中部固定连接有支撑架13,支撑架13的上端固定连接有打标机本体14。

27.其整个激光打标机本体结构1与定位结构2达到的效果为,通过超声波检测器210的设置,用于通过曹超声波,对代打标工件的位置进行检测,从而对工件的位置进行精准检测,使得定位更加准确,通过散热侧槽27的设置,可便于将固定中槽211工作时的热量散发,从而增加本实用新型的实用性,且该方式能够在单向气压缸29与传动马达213之间调整之后,与超声波检测器210检测数据相结合,能够及时对单向气压缸29的传动精度与传动马达213的传动精度进行调整,能够及时发现问题,从而增加本实用新型的实用性,通过防护垫片212的设置,用于增加与工件之间的摩擦力,从而增加传动精度。

28.工作原理:在使用时,将待打标工件放在两个挤压定位架23之间,通过单向气压缸29的伸缩,将工件进行夹持,随后通过单向气压缸29的伸缩,调整工件的左右位置,再通过传动马达213的转动,带动传送带24转动,以带动工件的移动,从而调整调整工件的前后位置,通过防护垫片212增加与工件之间的摩擦力,同时超声波检测器210开启,对工件的位置进行检测,以此将工件的位置进行定位,从而自动对焦,随后打标机本体14开启,进行打标。

29.本技术方案中,传动马达213与超声波检测器210为现有技术,在此不做过多阐述。

30.以上,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1