气体保护电弧焊接方法以及钢管的制造方法与流程

1.本发明涉及气体保护电弧焊接方法以及钢管的制造方法,更详细而言,涉及通过多层堆焊而焊接钢管的气体保护电弧焊接方法以及钢管的制造方法。

背景技术:

2.建设现场的多边形方钢管、圆形钢管的接头焊接在安装件装配钢架架设调整夹具,在柱垂直固定的状态下进行焊接。该多边形方钢管、圆形钢管的焊接为了提高作业效率,近年来应用了可移动型的小型焊接机器人、自动机。然而,通常,用于每一个柱的钢架架设调整夹具大多为4个以上,该钢架架设调整夹具遮蔽坡口,因此连续的焊接变得困难。因而,即使使用了可移动型的小型焊接机器人、自动机,也存在与半自动焊接相比作业效率较差的情况。

3.在专利文献1中记载了如下建筑用多边形方钢管柱的焊接方法:使用焊接机器人对由设置于接合部的四面的钢架架设调整夹具划分的四半部中的、对置的四半部焊接最初的几层的量并研磨焊接端部。接下来,使用其他焊接机器人将剩余的两个四半部同样地焊接最初的几层的量之后,撤去钢架架设调整夹具,接下来,使用两台焊接机器人,相互交替半周,一边研磨焊接端部一边焊接剩余的几层的量。

4.现有技术文献

5.专利文献

6.专利文献1:日本国特开2018-53626号公报

技术实现要素:

7.发明要解决的课题

8.然而,根据专利文献1所公开的建筑用多边形方钢管柱的焊接方法,在最初的几层的量的焊接中产生四处接缝,在剩余的几层的量的焊接中,产生两处接缝。需要说明的是,在多边形方钢管、圆形钢管的焊接中,首层以及第二层的焊接的难度较高,存在容易产生焊接缺陷的倾向。另外,在焊道的接缝(以后,也简称为“接缝”或“焊道接缝”。)中,还容易产生缺陷。因此,寻求能够减少接缝而抑制焊接缺陷并且作业效率较高的焊接方法。

9.本发明是鉴于前述的课题而完成的,其目的在于提供作为容易产生缺陷的部分的接缝的数量较少、并且能够由焊接机器人进行自动焊接且作业效率较高的气体保护电弧焊接方法以及钢管的制造方法。

10.用于解决课题的方案

11.本发明的上述目的由气体保护电弧焊接方法的下述(1)的结构达成。

12.(1)一种气体保护电弧焊接方法,其通过多层堆焊而焊接钢管,其特征在于,

13.所述气体保护电弧焊接方法包括:

14.在设置于所述钢管的安装件装配钢架架设调整夹具而固定所述钢管的坡口部的步骤;

15.对所述坡口部通过半自动焊接或手动焊接而焊接到最初的一层或几层的步骤;

16.在到所述最初的一层或所述几层的焊接结束后撤去所述钢架架设调整夹具的步骤;以及

17.利用焊接机器人以使焊道接缝成为两处以下的方式焊接剩余的层的步骤。

18.根据该结构,能够提供作为容易产生缺陷的部分的接缝的数量较少、并且由焊接机器人进行的作业效率高的能够进行自动焊接的气体保护电弧焊接方法。

19.另外,气体保护电弧焊接方法的本发明的优选的实施方式涉及以下的(2)~(9)。

20.(2)根据(1)所述的气体保护电弧焊接方法,其特征在于,

21.在利用单一的所述焊接机器人焊接所述剩余的层时,

22.在所述焊道接缝处,

23.在所述剩余的层中的首层中,

24.将焊接开始点设定于任意的位置,

25.焊接结束点设定于越过所述焊接开始点的位置,

26.将从所述焊接开始点到所述焊接结束点的焊道的重叠部设定为10~20mm,

27.在下一层以后的层中,

28.将前一层的焊接结束点附近设为该下一层的焊接开始点,

29.焊接结束点设定于越过所述焊接开始点的位置,

30.将从所述焊接开始点到所述焊接结束点的焊道的重叠部设定为10~20mm。

31.根据该结构,在容易产生焊接缺陷的焊道接缝处,能够抑制焊接缺陷。

32.(3)根据(1)所述的气体保护电弧焊接方法,其特征在于,

33.在利用多个所述焊接机器人焊接所述剩余的层时,

34.在所述焊道接缝处,

35.在所述剩余的层中的首层中,

36.针对多个所述焊接机器人中的每一个,

37.将焊接开始点设定于任意的位置,

38.一个所述焊接机器人的焊接结束点设定于越过相邻的其他所述焊接机器人的所述焊接开始点的位置,

39.将从所述焊接开始点到所述焊接结束点的焊道的重叠部设定为10~20mm,

40.在下一层以后的层中,

41.针对多个所述焊接机器人中的每一个,

42.将前一层的焊接结束点附近设为该下一层的焊接开始点,

43.一个所述焊接机器人的焊接结束点设定于越过相邻的其他所述焊接机器人的所述焊接开始点的位置,

44.将从所述焊接开始点到所述焊接结束点的焊道的重叠部设定为10~20mm。

45.根据该结构,在容易产生焊接缺陷的焊道接缝处,能够抑制焊接缺陷。

46.(4)根据(2)或(3)所述的气体保护电弧焊接方法,其特征在于,

47.在从所述焊接开始点起10~30mm的焊接开始范围,变更焊接电流、焊接速度以及焊嘴-母材间距离中的至少一个焊接条件,

48.所述焊接开始范围中的开始焊接电流相对于正式焊接的所述焊接电流设定为50

~90%,

49.所述焊接开始范围中的开始焊接速度相对于正式焊接的所述焊接速度设定为110~140%,

50.所述焊接开始范围中的焊嘴一母材间距离相对于正式焊接的所述焊嘴一母材间距离设定为50~120%。

51.根据该结构,能够抑制焊接开始范围中的熔敷量而抑制重叠部的膨胀。

52.(5)根据(2)~(4)中任一项所述的气体保护电弧焊接方法,其特征在于,

53.在所述重叠部的焊接中,变更焊接电流、焊接速度、电弧电压以及焊嘴-母材间距离中的至少一个焊接条件,

54.所述重叠部中的结束焊接电流相对于正式焊接的所述焊接电流设定为50~90%,

55.所述重叠部中的结束焊接速度相对于正式焊接的所述焊接速度设定为110~140%,

56.所述重叠部中的结束电弧电压相对于正式焊接的所述电弧电压设定为50~90%,

57.所述重叠部中的结束焊嘴-母材间距离相对于正式焊接的所述焊嘴-母材间距离设定为50~120%。

58.根据该结构,能够在正式焊接后进行弧坑处理,使焊道的凹陷平滑而改善外观。

59.(6)根据(1)所述的气体保护电弧焊接方法,其特征在于,

60.在利用单一的所述焊接机器人焊接所述剩余的层时,

61.在所述焊道接缝处,

62.在所述剩余的层中的首层中,

63.将焊接开始点与焊接结束点设定于相同的位置,

64.在下一层以后的层中,

65.将前一层的所述焊接结束点附近设为该下一层的所述焊接开始点、或将从前一层的所述焊接结束点起相对于焊接线方向为前后5~20mm的位置设为该下一层的所述焊接开始点。

66.根据该结构,在焊道接缝处不具有重叠部,因此焊接开始点与焊接结束点的示教容易。

67.(7)根据(1)所述的气体保护电弧焊接方法,其特征在于,

68.在利用多个所述焊接机器人焊接所述剩余的层时,

69.在所述焊道接缝处,

70.在所述剩余的层中的首层中,

71.针对多个所述焊接机器人中的每一个,

72.将一个所述焊接机器人的焊接开始点与相邻的其他所述焊接机器人的焊接结束点设定于相同的位置,

73.在下一层以后的层中,

74.针对多个所述焊接机器人中的每一个,

75.将前一层的焊接结束点附近设为该下一层的焊接开始点、或将从前一层的焊接结束点起相对于焊接线方向为前后5~20mm的位置设为该下一层的焊接开始点。

76.根据该结构,在焊道接缝处不具有重叠部,因此焊接开始点与焊接结束点的示教

容易。

77.(8)根据(2)~(5)中任一项所述的气体保护电弧焊接方法,其特征在于,

78.在焊接所述重叠部时,

79.在焊接结束时设置用于进行0.1~5秒的弧坑处理的期间。

80.根据该结构,能够进行弧坑处理,使焊道的凹陷平滑而提高外观性能。

81.(9)根据(8)所述的气体保护电弧焊接方法,其特征在于,

82.作为所述弧坑处理时的焊接电流的弧坑电流相对于正式焊接的焊接电流设定为50~90%,

83.在从所述正式焊接到所述弧坑处理之间设置0.1~1秒的过渡期间。

84.根据该结构,接着过渡期间的弧坑处理稳定。

85.本发明的上述目的由钢管的制造方法的下述(10)的结构达成。

86.(10)一种钢管的制造方法,其是使用气体保护电弧焊接而接合的钢管的制造方法,其特征在于,

87.所述钢管的制造方法通过如下步骤而焊接所述钢管:

88.在设置于所述钢管的安装件装配钢架架设调整夹具而固定所述钢管的坡口部的步骤;

89.对所述坡口部通过半自动焊接或手动焊接而焊接到最初的一层或几层的步骤;

90.在到所述最初的一层或所述几层的焊接结束后撤去所述钢架架设调整夹具的步骤;以及

91.利用焊接机器人以使焊道接缝成为两处以下的方式焊接剩余的层的步骤。

92.根据该结构,能够提供作为容易产生缺陷的部分的接缝的数量较少、并且由焊接机器人进行的作业效率高的能够进行自动焊接的钢管的制造方法。

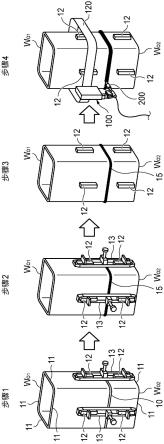

93.发明效果

94.根据本发明,能够提供作为容易产生缺陷的部分的接缝的数量较少、并且能够由焊接机器人进行自动焊接且作业效率较高的气体保护电弧焊接方法以及钢管的制造方法。

附图说明

95.图1是在应用本发明的气体保护电弧焊接方法中优选的可移动型焊接机器人的概要侧视图。

96.图2是图1所示的可移动型焊接机器人的立体图。

97.图3是示出本发明的气体保护电弧焊接方法的概要顺序的工序图。

98.图4是示出由具有从焊接开始点到焊接结束点的焊道的重叠部的焊接产生的该重叠部的概要图。

99.图5是示出多层堆焊的道次(pass)与各层的关系的截面概要图。

100.图6是相对于坡口部从直角方向观察具有从焊接开始点到焊接结束点的焊道的重叠部的焊接部而得到的俯视图。

101.图7是相对于坡口部从直角方向观察具有从焊接开始点到焊接结束点的焊道的重叠部的焊接部而得到的俯视图以及坡口部处的剖视图。

102.图8是相对于坡口部从直角方向观察焊接开始点以及焊接开始范围而得到的俯视

图。

103.图9是相对于坡口部从直角方向观察焊接开始点以及焊接开始范围而得到的俯视图以及坡口部处的剖视图。

104.图10是示出正式焊接、弧坑处理以及从正式焊接到弧坑处理的过渡期间的关系的图表。

105.图11是相对于坡口部从直角方向观察不具有从焊接开始点到焊接结束点的焊道的重叠部的焊接部而得到的俯视图。

106.图12是相对于坡口部从直角方向观察不具有从焊接开始点到焊接结束点的焊道的重叠部的焊接部而得到的俯视图以及坡口部处的剖视图。

具体实施方式

107.以下,参照附图详细地说明本发明的气体保护电弧焊接方法的一实施方式。

108.本发明的气体保护电弧焊接方法用于通过多层堆焊而焊接钢管,包括:在设置于钢管的安装件装配钢架架设调整夹具而固定钢管的坡口部的步骤;对坡口部通过半自动焊接或手动焊接而焊接到最初的一层或几层的步骤;在到最初的一层或几层的焊接结束后撤去钢架架设调整夹具的步骤;以及利用焊接机器人以使焊道接缝成为两处以下的方式焊接剩余的层的步骤。

109.首先,说明在实施上述气体保护电弧焊接方法时优选的可移动型焊接机器人。需要说明的是,在以下的说明中,作为焊接机器人以可移动型焊接机器人为例进行说明,但本发明的焊接机器人并不限定于可移动型焊接机器人,例如也能够应用垂直多关节机器人等。

110.[可移动型焊接机器人]

[0111]

可移动型焊接机器人100如图1以及图2所示那样,具备:导轨120;机器人主体110,其设置于导轨120上,并沿着该导轨120移动;以及焊炬连接部130,其载置于机器人主体110。机器人主体110主要包括:主体部112,其设置于导轨120上;固定臂部114,其安装于该主体部112;以及可动臂部116,其以能够沿箭头r1方向旋转的状态安装于该固定臂部114。

[0112]

焊炬连接部130经由使焊炬200沿由图1的箭头x表示的焊接线方向可动的可动部即曲轴170而安装于可动臂部116。焊炬连接部130具备固定焊炬200的焊炬夹持件132、134。另外,在主体部112,在装配焊炬200的一侧的相反侧设置有支承将未图示的进给装置与焊炬200相连的导线管420的线缆夹持件150。

[0113]

另外,在本实施方式中,对工件wo与焊丝211之间施加电压,并将利用在焊丝211与工件wo接触时产生的电压下降现象而感测工件wo上的坡口部10的表面等的接触式传感器设为检测机构。检测机构并不限定于本实施方式的接触式传感器,也可以使用基于视觉感测的图像传感器、或者基于激光感测的激光传感器等、或这些检测机构的组合,但从装置结构的简便性出发优选使用本实施方式的接触式传感器。

[0114]

机器入主体110的主体部112具备如图1的箭头x所示那样相对于纸面沿垂直方向、即机器人主体110沿着导轨120移动的x方向进行驱动的机器人驱动部。另外,主体部112也能够在向相对于x方向垂直的坡口部10的深度方向移动的z方向上进行驱动。另外,固定臂部114能够相对于主体部112经由滑动支承部113向相对于x方向垂直的坡口部10的宽度方

向即y方向进行驱动。

[0115]

并且,安装有焊炬200的焊炬连接部130通过曲轴170如图2的箭头r2所示那样转动,能够在x方向上沿作为焊接线方向的前后方向进行摇头驱动。另外,可动臂部116能够如箭头r1所示那样相对于固定臂部114旋转地安装,能够调整并固定为最佳的角度。

[0116]

由于以上内容,机器人主体110能够在三个自由度上驱动作为其前端部的焊炬200。但是,机器人主体110并不限于此,也可以根据用途而能够在任意的数量的自由度上驱动。

[0117]

通过如上述那样构成,安装于焊炬连接部130的焊炬200的前端部能够朝向任意的方向。并且,机器人主体110能够在导轨120上在图1中沿x方向驱动。焊炬200在沿y方向往复移动的同时,机器人主体110沿x方向移动,从而能够进行摆动焊接。另外,通过曲轴170的驱动,例如能够根据设置前进角或后退角等施工状况,而使焊炬200倾斜。并且,通过利用曲轴170的驱动使焊炬200沿x方向倾斜,能够修正在后述的多边形方钢管等工件wo的角部与导轨120的曲线部122的曲率不同的情况等产生的焊炬角的变化、即前进角或后退角。

[0118]

需要说明的是,在导轨120的下方例如设置有磁铁等安装构件140,导轨120容易构成为通过安装构件140而相对于工件wo装卸。在将可移动型焊接机器人100向工件wo设置的情况下,操作员能够通过抓住可移动型焊接机器人100的两侧把手160,而将可移动型焊接机器人100容易地设置于工件wo上。

[0119]

[焊接方法]

[0120]

使用了上述的可移动型焊接机器人100的、基于气体保护电弧焊接方法的钢管的焊接大多通过对接焊接来进行,并通过图3所示的以下的顺序进行对接焊接。需要说明的是,在以下的说明中,作为钢管以多边形方钢管为例进行说明,但本发明的钢管并不限定于多边形方钢管,例如也能够应用圆形钢管。

[0121]

如图3的步骤1所示那样,首先,在将安装件12通过焊接等而固定于一对多边形方钢管w

o1

、w

o2

各自的四边11之后,在该安装件12装配钢架架设调整夹具13而固定坡口部10。

[0122]

接下来,如步骤2所示那样,对被固定的坡口部10,通过半自动焊接或手动焊接,焊接到最初的一层或几层,而形成焊道15。需要说明的是,装配有钢架架设调整夹具13的部分由于钢架架设调整夹具13成为障碍,因此连续的焊接是困难的。

[0123]

通常,在焊接初始阶段,存在容易在焊接部产生焊接缺陷的倾向,但通过在焊接初始阶段进行半自动焊接或手动焊接,能够将焊接缺陷的产生抑制为最小限度。需要说明的是,通过半自动焊接或手动焊接进行的焊接初始阶段并不限定于到一层或几层,在该几层以后也能够实施,但从作业效率的观点出发优选尽量少,优选为最多到第3层以下停止。

[0124]

接着,如步骤3所示那样,通过半自动焊接或手动焊接,从形成有到最初的一层或几层的焊道15的一对多边形方钢管w

o1

、w

o2

取下钢架架设调整夹具13。

[0125]

进而,如步骤4所示那样,沿着多边形方钢管w

o1

的外表面安装导轨120,将可移动型焊接机器人100在导轨120上以使焊炬200朝向下方的状态安装。然后,使用可移动型焊接机器人100,以使焊道接缝成为两处以下的方式,通过自动焊接对剩余的层进行多层堆焊。需要说明的是,由可移动型焊接机器人100进行的自动焊接使容易产生焊接缺陷的焊道接缝尽量少,因此至多利用两台、优选为一台可移动型焊接机器人100进行焊接。

[0126]

通过这些步骤1~4的过程,能够使自动焊接部分的焊道接缝尽量少,因此能够不

将焊接在途中停止地自动进行连续的焊接,大幅提高作业效率。该效果较大,虽然由于半自动焊接或手动焊接,到最初的一层或几层的作业的作业效率差一些,但从作业整体来看,与以往相比作业效率提高。

[0127]

接着,详细说明具有从焊接开始点到焊接结束点的焊道的重叠部的焊接与不具有该重叠部的焊接各自的情况。在由可移动型焊接机器人100进行的剩余的层中的多层堆焊中,存在具有从焊接开始点到焊接结束点的焊道的重叠部的焊接与不具有该重叠部的焊接。在具有该重叠部的焊接中,通过将焊接开始点按照各层错开而形成焊道,能够抑制容易在焊道接缝产生的焊接缺陷。

[0128]

[具有重叠部的焊接]

[0129]

首先,参照图4以及图5,对具有该重叠部的焊接进行说明。需要说明的是,图4示出剩余的层的各层中的焊接开始点与焊接结束点的关系、即重叠部。图5是示出多层堆焊的道次与各层的关系的截面概要图,图中的数字表示道次顺序。在图中所示的例子中,第一层由1道次形成,第二层由2道次以及3道次形成,第三层由4道次、5道次以及6道次形成

…

。需要说明的是,由于空隙,也存在第一层成为多道次的情况。

[0130]

例如,在手工焊接到图5的第一层~第二层的情况下,由可移动型焊接机器人100自动焊接的层即剩余的层中的首层的焊接在由图5表示时成为第三层。第三层如图5所示那样,由第4道次、第5道次以及第6道次构成,在各道次的焊道接缝中,如图4所示那样设定从焊接开始点s1到焊接结束点e1的焊道的重叠部d1。需要说明的是,重叠部d1在10~20mm的范围内设定较佳。例如,在图4中设定为10mm。并且,下一层即图5所示的第4层的焊接由第7道次~第10道次构成,在各道次的焊道接缝中,将第三层的焊接结束点、即图4所示的位置的焊接结束点e1附近设为第4层的焊接开始点、即图4所示的位置的焊接开始点s2,并设定从焊接开始点s2到焊接结束点e2的焊道的重叠部d2。需要说明的是,重叠部d2在10~20mm的范围内设定较佳。例如,在图4中设定为10mm。并且,下一层即第5层以后也进行将前一层的焊接结束点附近设为焊接开始点、并以具有重叠部的方式焊接到焊接结束点的过程,并反复进行该过程直到最终层(在图5中进行到第6层。)。

[0131]

需要说明的是,考虑剩余的层中的多层堆焊为由单一的可移动型焊接机器人100进行的焊接的情况与由多个可移动型焊接机器人100进行的焊接的情况。

[0132]

首先,说明由单一的可移动型焊接机器人100进行的焊接。

[0133]

如图6以及图7所示那样,在剩余的层的各道次中,焊接结束点e设定于越过焊接开始点s的位置,将从焊接开始点s到焊接结束点e的焊道的重叠部d设定为任意的长度。需要说明的是,焊接开始点s是焊接开始时的焊丝211的位置。另外,焊接结束点e是焊接结束时的焊丝211的位置。并且,在焊接开始时形成于坡口部10的开始焊道15s与在焊接结束时形成于坡口部10的结束焊道15e形成从焊接开始点s到焊接结束点e的重叠部d。

[0134]

需要说明的是,附近表示以焊接结束点e为中心圆半径为5mm范围内、即0~5mm。通过将焊接结束点e与焊接开始点s错开,能够避免容易在焊接结束位置产生的熔渣,并确保通电性而开始焊接,因此起弧性提高。例如,为了得到起弧性,也可以是,预先将焊接结束点e设定于相对于焊道宽度从中心偏移的位置,将焊接开始点s设置于相对于焊道宽度的中心位置,在焊接结束后,从焊接结束点e向焊接开始点s移动,开始下一道次的焊接。

[0135]

以后同样地,在下一层以后的层中,也将前一层的焊接结束点e附近设为下一层的

焊接开始点s,下一层的焊接结束点e设定于越过下一层的焊接开始点s的位置而形成上述重叠部d。需要说明的是,重叠部d的更优选的长度为大致15mm。

[0136]

接着,也参照图8以及图9,在从各层的焊接开始点s起10~30mm的焊接开始范围sa中,焊接电流、焊接速度以及焊嘴-母材间距离中的至少一个焊接条件优选控制为以下的范围。例如,在图4中焊接开始范围sa设定为25mm。即,焊接开始范围sa中的开始焊接电流相对于正式焊接的焊接电流设定为50~90%。例如,在正式焊接的焊接电流为200~300a的情况下,焊接开始范围sa中的开始焊接电流成为150a~250a的范围。另外,焊接开始范围sa中的开始焊接速度相对于正式焊接的焊接速度设定为110~140%。例如,在正式焊接的焊接速度为10~60cm/min的情况下,焊接开始范围sa中的开始焊接速度成为11~84cm/min的范围。另外,焊接开始范围sa中的开始焊嘴-母材间距离相对于正式焊接的焊嘴-母材间距离设定为50~120%。例如,在正式焊接的焊嘴-母材间距离为20~30mm的情况下,焊接开始范围sa中的开始焊嘴-母材间距离成为15~35mm的范围。

[0137]

这样,在上述焊接开始范围sa中,通过变更焊接电流、焊接速度以及焊嘴-母材间距离中的至少一个焊接条件,能够抑制焊接开始范围sa中的熔敷量而抑制重叠部d的膨胀。

[0138]

另外,在从焊接开始点s到焊接结束点e的焊道的重叠部d中,焊接电流、焊接速度、电弧电压以及焊嘴-母材间距离中的至少一个焊接条件优选控制为以下的范围。即,重叠部d中的结束焊接电流相对于正式焊接的焊接电流设定为50~90%,重叠部d中的结束焊接速度相对于正式焊接的焊接速度设定为90~140%,重叠部d中的结束电弧电压相对于正式焊接的电弧电压设定为50~90%,重叠部d中的结束焊嘴一母材间距离相对于正式焊接的焊嘴-母材间距离设定为50~120%。例如,重叠部d中的结束焊接电流在正式焊接的焊接电流为220~300a的情况下设定为150~250a,重叠部d中的结束焊接速度在正式焊接的焊接速度为25~80cm/min的情况下设定为30~90cm/min,重叠部d中的结束电弧电压在正式焊接的电弧电压为21~33v的情况下设定为15~28v,重叠部d中的结束焊嘴-母材间距离在正式焊接的焊嘴-母材间距离为20~30mm的情况下设定为15~35mm。

[0139]

这样,在重叠部d中,通过变更焊接电流、焊接速度、电弧电压以及焊嘴-母材间距离中的至少一个焊接条件,能够在正式焊接后进行弧坑处理,使焊道15的凹陷平滑而改善外观。

[0140]

如以上那样,在从各层的焊接开始点s起10~30mm的焊接开始范围sa中变更焊接电流、焊接速度以及焊嘴-母材间距离中的至少一个焊接条件,或在从焊接开始点s到焊接结束点e的焊道的重叠部d中变更焊接电流、焊接速度、电弧电压以及焊嘴-母材间距离中的至少一个焊接条件,来形成重叠部d,从而能够进行在重叠部d不存在焊接缺陷、膨胀、凹陷的焊接。

[0141]

另外,如图10所示那样,优选将焊接结束点e处的作为弧坑处理时的焊接电流的弧坑电流、即结束焊接电流ie相对于正式焊接的焊接电流i设定为50~90%,并优选将用于进行弧坑处理的期间ct例如设为0.1~5秒。由此,能够进行弧坑处理,使焊道15的凹陷平滑而改善外观。

[0142]

需要说明的是,弧坑处理除了焊接电流、处理时间以外,电可以进行电弧电压、突出长度、焊接速度、气体流量、基于焊炬角度变更的前进角、后退角等焊接条件的变更、或在后退步骤等中进行位置变更等。当将焊接条件的变更与位置变更组合时,更优选的是,例如

可以举出在弧坑处理时暂时缩短突出,在焊接刚结束后,向焊接开始点移动,并结束动作等,通过该过程,能够防止焊丝与焊道之间的熔接。需要说明的是,在此突出变更是指焊接条件的变更,焊接结束后的移动是指位置变更。

[0143]

另外,优选在从正式焊接到弧坑处理之间设置0.1~1秒的过渡期间tt。由此,能够稳定地进行接着过渡期间tt的弧坑处理,而抑制焊接结束点e处的焊接缺陷,并且使焊道15的凹陷平滑而改善外观。

[0144]

接着,说明由多个可移动型焊接机器人100进行的焊接。在此,以由两台可移动型焊接机器人100进行的焊接为例,参照图4进行说明。

[0145]

首先,将两台焊接机器人100的各焊接开始点s设定于相位相差180

°

的位置,使两台焊接机器人100向相同的方向移动而进行焊接。然后,将一方的焊接机器人100的焊接结束点e设定于越过另一方的焊接机器人100的焊接开始点s的位置,并且将另一方的焊接机器人100的焊接结束点e设定于越过一方的焊接机器人100的焊接开始点s的位置,而针对两台焊接机器人100,分别将从焊接开始点s到焊接结束点e的焊道的重叠部d设定为10~20mm。

[0146]

在下一层以后的层中,将前一层的焊接结束点e附近设为下一层的焊接开始点s,将一方的焊接机器人100的焊接结束点e设定于越过另一方的焊接机器人100的焊接开始点s的位置,将另一方的焊接机器人100的焊接结束点e设定于越过一方的焊接机器人100的焊接开始点s的位置,而针对两台焊接机器人100,分别将从焊接开始点s到焊接结束点e的焊道的重叠部d设为10~20mm。

[0147]

[不具有重叠部的焊接]

[0148]

接着,基于图11以及图12来说明由单一的可移动型焊接机器人100进行的、不具有从焊接开始点s到焊接结束点e的焊道的重叠部的焊接。在不具有该重叠部的焊接中,图5所示的多层堆焊的道次与各层的关系也相同。在不具有该重叠部的焊接中,在焊道接缝处的剩余的层中的首层的各道次中,将焊接开始点s1与焊接结束点e1设定于相同的位置,在下一层以后的层的各道次中,将前一层的焊接结束点e1附近设为该下一层的焊接开始点s2而进行焊接、或将从焊接结束点e1起相对于焊接线方向为前后5~20mm的位置设为该下一层的焊接开始点s2而进行焊接。然后,将焊接结束点e2设定于与焊接开始点s2相同的位置。

[0149]

需要说明的是,附近表示以焊接结束点e为中心圆半径为5mm范围内、即0~5mm。通过将焊接结束点e与焊接开始点s错开,能够避免容易在焊接结束位置产生的熔渣而开始焊接,因此起弧性提高。另外,在不具有该重叠部的焊接的情况下,具有焊接开始点s与焊接结束点e容易示教这样的优点。

[0150]

另外,在由多个焊接机器人100进行的不具有焊道的重叠部的焊接中,也与上述同样地,在剩余的层中的首层中,将一方的焊接机器人100的焊接开始点s与另一方的焊接机器人100的焊接结束点e设定于相同的位置,在下一层以后的层中,针对多个焊接机器人100,分别将前一层的焊接结束点e附近设为下一层的焊接开始点s、或将从前一层的焊接结束点e起相对于焊接线方向为前后5~20mm的位置设为下一层的焊接开始点s,并将一方的焊接机器人100的焊接结束点e设为另一方的焊接机器人100的焊接开始点s,将另一方的焊接机器人100的焊接结束点e设为一方的焊接机器人100的焊接开始点s,而进行不具有重叠部的焊接。

[0151]

需要说明的是,本发明并不限定于前述的实施方式,能够适当进行变形、改良等。

[0152]

以上,参照附图对各种的实施方式进行了说明,但本发明当然并不限定于该例子。只要是本领域技术人员,则显然能够在技术方案所记载的范畴内想到各种变更例或者修正例,这些当然也理解为属于本发明的技术范围。另外,也可以在不脱离发明的主旨的范围内将上述实施方式中的各构成要素任意地组合。

[0153]

需要说明的是,本技术基于2020年4月10日申请的日本专利申请(特愿2020-071284),其内容在本技术中作为参照而被引用。

[0154]

附图标记说明

[0155]

10 坡口部

[0156]

12 安装件

[0157]

13 钢架架设调整夹具

[0158]

15 焊道

[0159]

100 可移动型焊接机器人(焊接机器人)

[0160]

ct 弧坑处理期间

[0161]

d、d1、d

2 重叠部

[0162]

e、e1、e

2 焊接结束点

[0163]

i 焊接电流

[0164]

s、s1、s

2 焊接开始点

[0165]sa 焊接开始范围

[0166]

tt 过渡期间

[0167]

wo、w

o1

、w

o2 工件(多边形方钢管、钢管)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1