一种制备弱α织构钛合金锻件的多段热加工方法

一种制备弱

α

织构钛合金锻件的多段热加工方法

技术领域

1.本发明属于钛合金热加工工艺领域,具体涉及一种制备弱α织构钛合金锻件的多段热加工方法。

背景技术:

2.钛合金具有比强度高、抗腐蚀性能优异、高温性能好、生物相容性好等优点,广泛应用在航空航天领域、汽车行业、海洋行业、医疗行业等。其中,航空发动机是钛合金在航空航天领域的主要应用之一。开发高性能、轻质的钛合金零部件可提高航空发动机减重效果和可靠性,是新一代飞行器先进性的重要衡量标准之一。

3.钛合金主要被用来制造航空发动机中压气机叶盘、风扇叶片、密封件等服役于中温区(约400℃)的零部件。该类航空发动机零部件在使用中的失效或破裂会造成十分严重的后果,因此,钛合金的保载疲劳寿命是影响服役性能的重要指标之一。然而,钛合金在热加工成形的过程中极易形成强α织构,导致组织均匀性降低,进而引起各向异性的力学性能并导致某些加载方向的力学性能急剧下降。此外,热加工过程中可能会形成α相晶粒取向趋于一致的微米级、厘米级微织构,即“宏区”。宏区不仅仅会出现在α相比例较大的“双态组织”中,同样也会出现在α相比例较小的“片层组织”中。由于宏区与周围的晶粒一般存在较大的取向差,变形过程中应力更加容易集中在宏区内部,增加了裂纹形核的概率。另外,宏区内部所有晶粒的取向几乎一致,晶界的阻碍作用较小,导致裂纹扩展的速率大大提高。因此宏区的存在大大降低了钛合金零部件,尤其是大尺寸锻件的保载疲劳寿命与使用可靠性。

4.一般认为钛合金的α强织构以及宏区的形成与相变过程中的取向关系和变体选择有关,热加工前的β相织构会导致热加工时宏区的形成。因此,为了尽可能消除宏区的危害,钛合金热加工前常采用β单相区单向锻造、多向锻造、热处理等方法使之充分、均匀再结晶并弱化β织构。然而,由于β相较强的动态回复的影响,诱发β相完全动态再结晶一般需要较大的形变量,对温度、形变速率也有要求,在实际的大型锻件中较难实现。另外,稳态再结晶需严格控制保温时间及温度,在实际生产中易因时间过长导致晶粒长大。多向锻造需要反复多次加工,工序较为复杂。

5.公开号cn 112676503 a发明申请提出了tc32钛合金大规格棒材锻造加工方法。其特征在于,在开坯锻造后进行再结晶均匀化锻造,然后在β转变温度以下锻造,最后经成品锻造而成。在开坯锻造中使钛合金发生静态再结晶来实现组织的快速细化与均匀化。然而,静态再结晶需严格控制保温时间及温度,在实际生产中易因时间过长导致晶粒长大。且该方法需要多次升降温,在不同温度多次锻造,工序复杂。同时不能解决强α织构和宏区的问题。公开号cn 105728617 a发明申请提出了一种ti60钛合金等温锻造及热处理方法,通过在ti60钛合金β转变温度以下30℃~50℃下将铸锭制备成饼坯或环坯;再将所述饼坯或环坯在油压机上进行等温锻造,最后将所述锻件进行固溶时效处理,最终制备出所述锻件。该方法虽然能制备出满足强度、延伸率满足指标的锻件,但是由于需要在β转变温度以下进行

多次锻造,工序复杂且极易形成α相强织构和宏区,进而导致疲劳性能的下降。公开号cn 103882358 a发明申请提出了一种tc4钛合金的锻造及热处理方法。先将坯料在tc4钛合金β转变点下30℃~50℃进行锻造制成初级锻坯;然后将初级锻坯加热到β转变点上10℃~20℃进行锻造制成中级锻坯;最后将所述中级锻坯进行950℃~980℃固溶加650℃~700℃的高温时效后得到终级锻件。该方法能满足强度及塑性的要求,但是同样需要多次升降温并在不同温度多次锻造,且不能解决热变形导致的强织构及宏区问题。

技术实现要素:

6.针对现有技术存在的不足,本发明提出了一种制备弱α织构钛合金锻件的多段连续热加工方法,解决了钛合金热加工过程易行成强α织构的问题。本方法热加工过程简单易控,能够生产出组织均匀性良好的钛合金锻件,适用于工业化生产。

7.本发明采用如下技术方案:通过在β相变点之上预变形预置β织构,通过热处理预置β亚动态再结晶晶粒,最后在β相变点之下锻造,通过β织构和β再结晶的协同作用弱化钛合金的α织构,抑制热变形过程中α宏区的形成并提高组织均匀性;具体包括如下步骤:第一步,采用热模拟试验机进行热变形以预置β形变织构,其中,热变形在真空条件下进行,首先,将钛合金试样升温至β相变点之上30℃,升温速度为10℃/s,升温到指定温度后,保温10min以获得均一组织;保温后进行热变形,将钛合金在β相变点之上20℃-50℃进行预变形以引入特定(001)取向的β晶粒,其中变形量为10%-30%,形变速率控制在0.01/s-0.1/s;第二步,预变形后在β相变点之上30℃-50℃继续保温2-20s以诱发亚动态再结晶并细化晶粒;第三步,将锻件降温至β相变点之下50℃-150℃进行保温,其中降温速率需控制在5-10℃/s,保温时间需控制在5s-10s以保证α相不会在在降温及保温过程中析出;第四步,在β相变点之下50℃-180℃进行锻造,锻造形变量为10%-30%,形变速率控制在0.01/s-0.1/s,最后将锻件空冷或淬火至室温。

8.本发明的有益效果如下:1. 大多数传统观点认为热加工前的β相织构会导致“宏区”的形成。本发明采用逆向思路,将热加工前的β相织构巧妙利用起来,通过单次锻造引入(001)β织构,不需要反复升温降温。本发明避免了传统工艺中为了消除β织构而采用的反复单向锻造、多向锻造、热处理等繁琐工序,大大简化了钛合金热加工流程。

9.2. 本发明通过β相变点之上锻后热处理来预置β亚动态再结晶晶粒,能明显起到晶粒细化的效果,使锻件组织进一步均匀化。而传统工艺需要在单相区多火次、大变形量锻造以引入动态再结晶晶粒,本发明与之相比工艺流程有所简化,且同样能起到提高组织均匀性的效果。

10.3. 本发明能够起到明显的弱化α织构、抑制宏区、提高锻件组织均匀性的效果。在总变形量、形变速率相同的条件下,采用本发明工艺制备的锻件与采用传统两相区锻造工艺制备的锻件相比,{11-20}α织构强度明显降低、宏区区域面积明显减小,组织更为均匀。

11.4. 本发明提出的工艺可以应用于各种双相钛合金的热加工过程,具有普适性。

附图说明

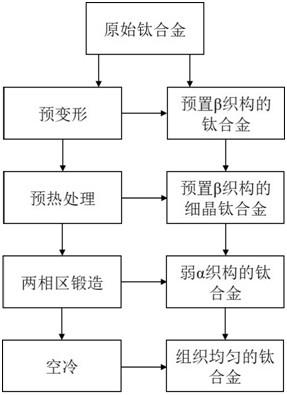

12.图1为本发明的工艺流程图。

13.图2为采用传统两相区热加工方法制备的钛合金锻件中心区域沿锻造方向的α相反极图(变形温度为β相变点之下150℃,形变量为30%,形变速率为0.01/s)。

14.图3为本发明实施例1所制备的锻件中心区域沿锻造方向的α相反极图。

具体实施方式

15.以下将结合实例对本发明作进一步说的阐述实施例1步骤一、原始钛合金准备工作本实施例选取α+β钛合金tc19进行热加工,其相变温度约为950℃。原始钛合金的显微组织为双态组织,不具有明显的α织构。将原始钛合金铸锭或棒材切割成圆柱状试样并将表面打磨光亮,并使用无水乙醇、丙酮等有机溶剂清洗干净。

16.步骤二、预置β形变织构采用热模拟试验机进行热变形以预置β形变织构,其中热变形在真空条件下进行。首先,将钛合金试样升温至β相变点之上30℃,升温速度为10℃/s,升温到指定温度后保温10分钟以获得均一组织。保温后进行热变形,变形温度为β相变点之上30℃、形变速率为0.01/s、形变量为15%。热变形后不降低温度直接进行步骤三。

17.步骤三、预置β亚动态再结晶β相变点之上锻造后在β相变点之上30℃进行热处理以引入β亚动态再结晶晶粒。为避免保温时间过长导致的β相晶粒长大和稳态再结晶晶粒的产生,进而破坏前期预置的β相弱(001)织构,保温温度为β相变点之上30℃,保温时间为2s。

18.步骤四、常规两相区锻造热处理之后降温至β相变点之下,降温速率需控制在10℃/s,以避免速率过快引入马氏体相,保温时间需控制在5s以避免时间过长导致α相的析出。之后进行热变形,变形温度为β相变点之下150℃,形变量为30%,形变速率为0.01/s。最后将试样氦气淬火至室温。

19.作为对照,采用传统两相区热加工方法制备钛合金锻件,变形温度为β相变点之下150℃,形变量为30%,形变速率为0.01/s。图2为锻件中心区域沿锻造方向的α相反极图,可见采用传统热加工方法制备的钛合金锻件具有较强的{11-20}α织构,其织构强度约为8.30mud。图3为采用本发明实施例1制备的锻件中心区域沿锻造方向的α相反极图,{11-20}α织构强度约为1.80mud,最大织构强度约为5.82mud。综上,采用本发明方法可以有效抑制强α织构的形成,提高组织均匀性。其中的机理为预置的β织构可以优化热变形过程中α析出相的晶粒取向,进而改变α滑移系的开动情况,促进非基面滑移系的开动,形成新的α形变织构,同时,β再结晶可以起到细化晶粒的效果,二者协同作用最终弱化强α织构的形成。

20.实施例2本实施方式与实施例1的不同点是:步骤二中升温速度为10℃/s,变形温度为β相变点之上30℃、形变速率为0.01/s、形变量为30%。其余与实施例1相同。

21.实施例3

本实施方式与实施例1的不同点是:步骤三中保温温度为β相变点之上30℃,保温时间为20s。

22.其余与实施例1相同。

23.实施例4本实施方式与实施例1的不同点是:步骤四中变形温度为β相变点之下80℃,形变量为30%,形变速率控制在0.01/s。最后将试样空冷至室温。

24.其余与实施例1相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1