一种多角度稳定型钢管加工穿孔机

1.本发明涉及钢管加工技术领域,尤其涉及一种多角度稳定型钢管加工穿孔机。

背景技术:

2.钢管加工用穿孔机主要是对钢管进行打孔,钢管可以作为传输液体、气体的管道,还能作为建筑的一种器材,因此钢管的使用范围较为广泛,因此对于钢管的加工也十分重要,所以人们对穿孔机的要求也越来越高。

3.经检索,中国专利号cn 109513967 a公开了一种钢管加工用穿孔机,包括穿孔机主体,所述穿孔机主体的上端两侧外表面均设置有放置紧固机构,所述穿孔机主体的上端中部外表面设置有清洁机构与传动机构,所述清洁机构位于传动机构的前端,所述传动机构的后端外表面设置有润滑机构,所述放置紧固机构的上端外表面设置有放置槽。

4.现有钢管穿孔机在实际使用时还存在如下缺陷:现有穿孔机使用时,人工操作不便于将钢管向穿孔机上安放,穿孔时无法对钢管稳定的定位,并无法对钢管进行多角度全方位的穿孔,穿孔时需要不断调整钢管的角度,从而在钢管的不同位置实现穿孔,其穿孔过程效率较低,因此本发明在此提出一种多角度稳定型钢管加工穿孔机。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种多角度稳定型钢管加工穿孔机。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种多角度稳定型钢管加工穿孔机,包括机箱,所述机箱的一侧安装有机箱,所述送管台上设有浮动压管器和送管器,所述机箱与送管台相对的一侧设有定管器,所述送管台、浮动压管器和送管器共同对钢管夹持,所述钢管的端部通过定管器固定,所述机箱的中部设有环体,所述环体通过横移机构驱动,所述环体的内壁设有穿孔器,所述穿孔器对钢管进行穿孔。

8.进一步地,所述横移机构包括单向丝杆,所述单向丝杆的端部通过第一电机驱动,所述环体的外壁安装有耳板,所述耳板滑动设置在机箱的内壁且与单向丝杆螺纹安装。

9.进一步地,所述浮动压管器包括设置在送管台上侧的光面压辊,所述送管器包括设置在送管台上侧的齿牙辊,所述光面压辊和齿牙辊均与浮动架转动安装,所述浮动架与弹簧杆滑动安装,所述弹簧杆的底端与送管台的顶面固定。

10.进一步地,所述送管台的顶面开设有弧形凹槽,所述弹簧杆包括滑杆,所述滑杆的顶端与浮动架滑动安装,所述滑杆上绕设有弹簧,所述弹簧的底端与送管台的顶面固定,所述弹簧的顶端与浮动架的底面固定,所述浮动架贯穿开设有与滑杆相匹配的滑孔,所述滑杆的顶端安装有限位块。

11.进一步地,所述齿牙辊通过第二电机驱动,所述第二电机安装在浮动架的外壁。

12.进一步地,所述定管器包括固定在机箱外壁的立板,所述立板的上端开设有竖向

孔,所述竖向孔内转动设有双向丝杆,所述双向丝杆的一端通过第三电机驱动,所述双向丝杆上对称螺纹安装有两个定位板,两个所述定位板均滑动设置在竖向孔内,且两个定位板的端部延伸至钢管一端的内侧。

13.进一步地,所述环体的内壁固定有弧形滑轨,所述穿孔器包括与弧形滑轨滑动安装的滑座,所述滑座的通过电动伸缩杆安装有安装座,所述安装座安装有第四电机,所述第四电机的驱动端安装有开孔钻杆。

14.进一步地,所述环体的内壁安装有齿环,所述滑座上安装有第五电机,所述第五电机的驱动端安装有齿轮,所述齿轮与齿环相互啮合。

15.本发明的另一个目的在于:提高穿孔机在工作时的降尘效果,因此本发明在上述技术方案的基础上,同时提出如下技术方案:

16.进一步地,所述环体上安装有降尘器,所述降尘器包括通过支架与环体安装的安装罩,所述安装罩的内侧安装有风扇,所述风扇通过第六电机驱动。

17.相比于现有技术,本发明的有益效果在于:

18.1、本发明中在机箱的一侧设置送管台,且利用浮动压管器和送管器对钢管进行稳定便捷的扶持和送管,降低人工操作时的劳动强度,其管道送管和出管效率均较高。另外设置的定管器可对钢管进行稳定的定位,使其摆放位置稳定,在穿孔加工时钢管不会发生偏移,提高穿孔的精确度。

19.2、本发明中的穿孔器可沿环体实现角度调节,从而对钢管实现多角度的穿孔操作,同时环体整体可通过横移机构实现横移,从而对钢管的多个位置进行穿孔操作,穿孔工作范围更广泛。

20.3、本发明通过设置降尘机构可对穿孔时产生的碎屑灰尘进行降尘处理,使其更快速便捷的沉降至机箱内收集,方便后续的清理操作。

21.综上所述,本发明首先可对钢管实现稳定便捷的压管、送管、定管操作,而后可实现多角度、多位置的开孔操作,开孔的精确度更高,工作范围更广。

附图说明

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

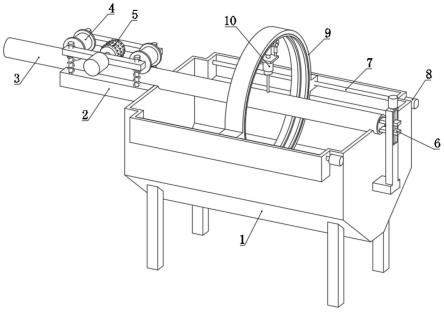

23.图1为本发明实施例一的状态一示意图;

24.图2为本发明实施例一的状态二示意图;

25.图3为本发明中浮动压管器和送管器在送管台上的安装示意图;

26.图4为本发明中定管器对钢管的固定示意图;

27.图5为本实施例一中环体、穿孔器的安装示意图;

28.图6为图5中a部分结构的放大图;

29.图7为本发明实施例二的结构示意图;

30.图8为本实施例二中环体、穿孔器、降尘器的安装示意图;

31.图9为图7中降尘器的结构示意图。

32.图中:1机箱、2送管台、3钢管、4浮动压管器、5送管器、6定管器、7单向丝杆、8第一电机、9环体、10穿孔器、11降尘器、12浮动架、13弹簧杆、14第二电机、15立板、16双向丝杆、

17定位板、18第三电机、19耳板、20弧形滑轨、21齿环、22滑座、23电动伸缩杆、24安装座、25第四电机、26开孔钻杆、27支架、28安装罩、29风扇、30第五电机、31齿轮。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

34.参照图1-6,一种多角度稳定型钢管加工穿孔机,包括机箱1,机箱1的一侧安装有机箱1,送管台2上设有浮动压管器4和送管器5,机箱1与送管台2相对的一侧设有定管器6,送管台2、浮动压管器4和送管器5共同对钢管3夹持,钢管3的端部通过定管器6固定,

35.浮动压管器4包括设置在送管台2上侧的光面压辊,送管器5包括设置在送管台2上侧的齿牙辊,光面压辊和齿牙辊均与浮动架12转动安装,浮动架12与弹簧杆13滑动安装,弹簧杆13的底端与送管台2的顶面固定。

36.送管台2的顶面开设有弧形凹槽,弹簧杆13包括滑杆,滑杆的顶端与浮动架12滑动安装,滑杆上绕设有弹簧,弹簧的底端与送管台2的顶面固定,弹簧的顶端与浮动架12的底面固定,浮动架12贯穿开设有与滑杆相匹配的滑孔,滑杆的顶端安装有限位块。

37.钢管3的一端放入图3中左侧的浮动压管器4与送管台2之间,并向内挤压进入到送管器5的内侧,齿牙辊通过第二电机14驱动,第二电机14安装在浮动架12的外壁。齿牙辊利用其辊面上的齿牙对钢管3施加摩擦力,从而方便对钢管3实现推动。

38.钢管3随后在送管器5的推动下向箱体1内部移动,并逐渐移动至定管器6的位置处。

39.定管器6包括固定在机箱1外壁的立板15,立板15的上端开设有竖向孔,竖向孔内转动设有双向丝杆16,双向丝杆16的一端通过第三电机18驱动,双向丝杆16上对称螺纹安装有两个定位板17,两个定位板17均滑动设置在竖向孔内,且两个定位板17的端部延伸至钢管3一端的内侧。

40.第三电机18驱动双向丝杆16转动,控制两个定位板17相互靠近或者远离,从而利用两个定位板17的端部对钢管3一端内侧的张紧实现钢管3的定位。

41.机箱1的中部设有环体9,钢管3在被推动时,可穿过环体9的中心,从而来到定管器6的位置处。

42.环体9通过横移机构驱动,横移机构包括单向丝杆7,单向丝杆7的端部通过第一电机8驱动,环体9的外壁安装有耳板19,耳板19滑动设置在机箱1的内壁且与单向丝杆7螺纹安装。

43.环体9的内壁设有穿孔器10,第一电机8驱动单向丝杆7转动,控制耳板19、环体9整体在机箱1上侧移动,调节穿孔器10相对于钢管3的位置。利用穿孔器10对钢管3进行穿孔。

44.环体9的内壁固定有弧形滑轨20,穿孔器10包括与弧形滑轨20滑动安装的滑座22,滑座22的通过电动伸缩杆23安装有安装座24,安装座24安装有第四电机25,第四电机25的驱动端安装有开孔钻杆26。

45.电动伸缩杆23驱动安装座24、第四电机25以及开孔钻杆26向钢管3靠近,同时第四电机25驱动开孔钻杆26转动,从而对钢管3进行钻孔。

46.环体9的内壁安装有齿环21,滑座22上安装有第五电机30,第五电机30的驱动端安

装有齿轮31,齿轮31与齿环21相互啮合。

47.通过第五电机30驱动齿轮31与齿环21相互啮合,从而实现穿孔器10相对于钢管3的角度调节,并且由于环体9可实现相对于钢管3的位置移动,因此穿孔器10可对钢管3实现多角度,多位置的钻孔。

48.实施例二,参照图1-9,穿孔器10对钢管3钻孔时产生的碎屑可下落在机箱1内,实现收集效果,但是由于碎屑飞溅的速度较快,因此为了更高效的收集,本实施例二在上述实施例一的基础上,在环体9上安装有降尘器11,降尘器11包括通过支架27与环体9安装的安装罩28,安装罩28的内侧安装有风扇29,风扇29通过第六电机驱动。

49.碎屑产生后,第六电机驱动风扇29传动,在环体9的外侧产生向下的气流,使得碎屑可更加顺利高效的落入到机箱1内部收集,提高收集效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1