一种螺母生产工艺的制作方法

一种螺母生产工艺

1.本发明专利申请是中国专利申请号202110124464.3的分案申请,原申请的申请号为202110124464.3,申请日为2021年01月29日,发明名称为一种高性能新型螺母的生产工艺。

技术领域

2.本发明涉及传动螺母制造领域,具体涉及的是一种螺母生产工艺。

背景技术:

3.丝杆螺母机构又称螺旋传动机构。它主要用来将旋转运动变换为直线运动或将直线运动变换为旋转运动。有以传递能量为主的(如螺旋压力机、千斤顶等);也有以传递运动为主的如机床工作台的进给丝杆);还有调整零件之问相对位置的螺旋传动机构等。传统的传动螺母结构采用同种材质制成,如使用钢材进行加工制作,但是钢材材料存在着耐磨性差、运动阻力大等缺点。但是钢制材质的螺母,具有较佳的结构强度,能够很好的与机器上的机械部件进行安装连接。而采用铜材料进行制作螺母,虽然耐磨和运动阻力问题得到改善,但是螺母的生产成本大幅上升,而且铜材的结构强度也不如钢材,将铜制螺母与机械部件进行锁固的难度将会增加。

4.为此,如何对螺母进行革新,是业内研究的重点方向。有鉴于此,本技术人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

5.本发明的主要目的在于提供一种螺母生产工艺,其具有提升螺母的品质和降低生产成本的特点。

6.为了达成上述目的,本发明的解决方案是:

7.一种螺母生产工艺,包括以下步骤:

8.①

制备外壳体和内嵌体,所述外壳体和内嵌体采用不同材质材料制成;所述外壳体内形成有通孔;

9.②

将内嵌体固定安装在外壳体的通孔内,形成螺母半成品;

10.③

在内嵌体内进行成型用于与丝杆配合的螺孔;对外壳体进行机加工,形成螺母成品。

11.进一步,步骤

①

中,制备外壳体时,在外壳体的通孔内成型有内螺纹;制备内嵌体时,在内嵌体的外壁上形成有外螺纹;螺母半成品中,内嵌体与外壳体通过螺纹进行连接。

12.进一步,所述外壳体为钢制材质,所述内嵌体为高分子塑料材质或者铜材质制成。

13.进一步,步骤

①

中的内嵌体上形成有中心孔,所述中心孔的上边缘形成有用于驱动内嵌体转动的驱动孔;所述中心孔在步骤

③

中用于加工螺孔。

14.进一步,所述驱动孔的边缘与中心孔之间的最大距离小于成型的螺孔的小径。

15.进一步,步骤

③

中对外壳体进行机加工包括在外壳体的外壁上加工螺纹段。

16.进一步,步骤

②

中还包括使用旋压设备对外壳体的端部进行旋压并所述外壳体的端部形成有抵顶部,所述抵顶部将内嵌体抵紧嵌设在外壳体内。

17.进一步,步骤

①

中,制备好的外壳体的通孔内设置有限位台阶,步骤

②

中内嵌体的一端抵顶在限位台阶上。

18.进一步,所述旋压设备包括底座、主轴箱,旋转卡盘、移动台、旋压头和抵顶机构,所述主轴箱连接在所述底座上,所述旋转卡盘转动连接在主轴箱上;所述底座上设置有滑轨,所述移动台滑动设置在所述滑轨上;所述底座上设置有驱动所述移动台移动的横向驱动机构;所述抵顶机构安装在所述移动台上,所述旋压头设置在所述抵顶机构上;

19.所述螺母半成品的外壳体固定安装在所述旋转卡盘上进行转动,所述旋压头和所述抵顶机构随着所述移动台的进行靠近所述螺母半成品;随着所述抵顶机构将所述旋压头向外壳体的远离旋转卡盘的端部进行旋压形成抵顶部。

20.进一步,所述抵顶机构包括液压缸,所述主轴箱上还设置有用于控制所述液压缸伸缩的控制按钮。

21.进一步,所述横向驱动机构包括转动设置在底座上的驱动螺杆;所述驱动螺杆与所述滑轨平行设置;所述移动台底部设置有与所述驱动螺杆螺纹连接的驱动螺母,所述驱动螺杆的端部还设置有驱动转轮。

22.进一步,所述移动台上固定连接有限位螺杆,所述限位螺杆与所述滑轨平行设置;所述底座上设置有限位柱,所述限位柱上设置有限位孔,所述限位螺杆穿过所述限位孔;在所述限位孔两侧的限位螺杆上分别螺纹连接有第一限位轮和第二限位轮。

23.进一步,所述主轴箱与所述限位柱的上端连接有连接板,所述连接板上设置有照明灯。

24.采用上述结构后,本发明涉及的一种螺母生产工艺,其至少具有以下有益效果:

25.一、通过将螺母通过外壳体和内嵌体两部分进行生产,所述外壳体和所述内嵌体通过采用不同的材质进行制作,这样内嵌体可以采用耐磨、低阻力性能的材料进行制作,外层采用便于机械加工且结构强度较佳的材料进行制作。这样外壳体和内嵌体两部分分别充分利用各自材料的优秀性能,使得改进后的螺母具有较佳的使用性能和较低的成本。

26.二、通过预先在外壳体上形成外螺纹,在内嵌体上形成内螺纹,使得所述外壳体与所述内嵌体能够通过螺纹进行连接,从而对内嵌体和所述外壳体在的位置关系进行初步限定。进一步的,通过旋压设备将外壳体的端部进行旋压形成抵顶部,如此限制了所述内嵌体沿着轴向方向的移动。如此将所述内嵌体牢牢固定设置在所述外壳体内。

27.三、所述中心孔的端部设置有驱动孔,通过与所述驱动孔配合的旋转卡盘能够方便的驱动所述内嵌体相对于所述外壳体进行转动,从而实现内嵌体与所述外壳体的螺纹连接。所述中心孔上的驱动孔能够在成型内嵌体上的螺孔时被去除。

28.与现有技术相比,本发明采用在外壳体内嵌设内嵌体的方式,使得传动螺母能够充分利用材料的性能,使得传动螺母的品质和成本得到平衡。通过旋压工艺实现了内嵌体与外壳体的紧密连接,使得内嵌体与外壳体一体固定,加工工艺简单,成本低,进一步提升了螺母产品的竞争力。

附图说明

29.图1为本发明涉及一种螺母生产工艺的工艺路线图。

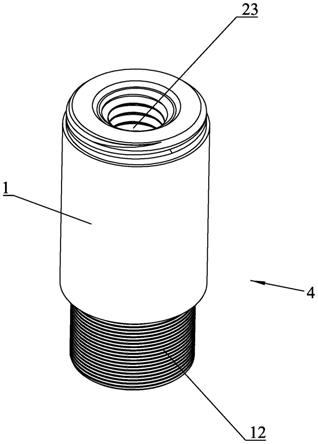

30.图2为螺母成品的立体结构示意图。

31.图3为螺母成品的剖面结构示意图。

32.图4为螺母半成品的立体结构示意图。

33.图5为外壳体和内嵌体的分解结构示意图。

34.图6为螺母半成品的剖面结构示意图。

35.图7为螺母半成品在图6中a方向的结构示意图。

36.图8为螺母成品的剖面结构示意图。

37.图9为旋压设备的立体结构示意图。

38.图10为旋压设备的侧视结构示意图。

39.图11为旋压设备的俯视结构示意图。

40.图中:

41.外壳体1;通孔11;内螺纹111;螺纹段12;抵顶部13;限位台阶14;

42.内嵌体2;外螺纹21;中心孔22;驱动孔221;螺孔23;

43.螺母半成品3;

44.螺母成品4;

45.旋压设备5;底座51;主轴箱511;旋转卡盘512;滑轨513;移动台52;限位螺杆521;第一限位轮522;第二限位轮523;

46.旋压头53;液压缸54;控制按钮541;

47.驱动螺杆551;驱动转轮552;驱动螺母553;

48.限位柱56;限位孔561;连接板57;照明灯571。

具体实施方式

49.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

50.如图1至图11所示,其为本发明涉及的一种螺母生产工艺,包括以下步骤:

51.①

制备外壳体1和内嵌体2,所述外壳体1和内嵌体2采用不同材质材料制成;所述外壳体1内形成有通孔11;优选地,所述外壳体1为钢制材质,所述内嵌体2为高分子塑料材质或者铜材质制成。

52.②

将内嵌体2固定安装在外壳体1的通孔11内,形成螺母半成品3。

53.③

在内嵌体2内进行成型用于与丝杆配合的螺孔23;对外壳体1进行机加工,形成螺母成品4。

54.这样,本发明涉及的一种螺母生产工艺,通过将螺母通过外壳体1和内嵌体2两部分进行生产,所述外壳体1和所述内嵌体2通过采用不同的材质进行制作,这样内嵌体2可以采用耐磨、低阻力性能的材料进行制作,外层采用便于机械加工且结构强度较佳的材料进行制作。这样外壳体1和内嵌体2两部分分别充分利用各自材料的优秀性能,使得改进后的螺母具有较佳的使用性能和较低的成本。

55.优选地,步骤

①

中,制备外壳体1时,在外壳体1的通孔11内成型有内螺纹111;制备

内嵌体2时,在内嵌体2的外壁上形成有外螺纹21;螺母半成品3中,内嵌体2与外壳体1通过螺纹进行连接。通过预先在外壳体1上形成外螺纹21,在内嵌体2上形成内螺纹111,使得所述外壳体1与所述内嵌体2能够通过螺纹进行连接,从而对内嵌体2和所述外壳体1在的位置关系进行初步限定。进一步的,通过旋压设备5将外壳体1的端部进行旋压形成抵顶部13,如此限制了所述内嵌体2沿着轴向方向的移动。如此将所述内嵌体2牢牢固定设置在所述外壳体1内。

56.优选地,步骤

①

中的内嵌体2上形成有中心孔22,所述中心孔22的上边缘形成有用于驱动内嵌体2转动的驱动孔221;所述中心孔22在步骤

③

中用于加工螺孔23。所述中心孔22的端部设置有驱动孔221,通过与所述驱动孔221配合的旋转卡盘512能够方便的驱动所述内嵌体2相对于所述外壳体1进行转动,从而实现内嵌体2与所述外壳体1的螺纹连接。优选地,所述驱动孔221的边缘与中心孔22之间的最大距离小于成型的螺孔23的小径。所述中心孔22上的驱动孔221能够在成型内嵌体2上的螺孔23时被去除。

57.更进一步的,步骤

③

中对外壳体1进行机加工包括在外壳体1的外壁上加工螺纹段12。

58.优选地,步骤

②

中还包括使用旋压设备5对外壳体1的端部进行旋压并所述外壳体1的端部形成有抵顶部13,所述抵顶部13将内嵌体2抵紧嵌设在外壳体1内。这样,旋压形成的抵顶部13在旋压过程中进一步将所述内嵌体2与所述外壳体1进行抵紧,随着抵顶部13在旋压后使得所述内嵌体2与所述外壳体1紧密接触,如此形成一体结构,内嵌体2与外壳体1之间不会发生相对移动。

59.优选地,步骤

①

中,制备好的外壳体1的通孔11内设置有限位台阶14,步骤

②

中内嵌体2的一端抵顶在限位台阶14上。通过设置所述限位台阶14,所述内嵌体2与一端能够通过限位台阶14进行限位,使得内嵌体2与所述外壳体1进行螺纹连接时,旋转至最深处内嵌体2与所述限位台阶14进行抵顶限位。

60.优选地,所述旋压设备5包括底座51、主轴箱511,旋转卡盘512、移动台52、旋压头53和抵顶机构,所述主轴箱511连接在所述底座51上,所述旋转卡盘512转动连接在主轴箱511上;所述底座51上设置有滑轨513,所述移动台52滑动设置在所述滑轨513上;所述底座51上设置有驱动所述移动台52移动的横向驱动机构;所述抵顶机构安装在所述移动台52上,所述旋压头53设置在所述抵顶机构上;

61.使用时,所述螺母半成品3的外壳体1固定安装在所述旋转卡盘512上进行转动,所述旋压头53和所述抵顶机构随着所述移动台52的进行靠近所述螺母半成品3;随着所述抵顶机构将所述旋压头53向外壳体1的远离旋转卡盘512的端部进行旋压形成抵顶部13。通过所述横向移动机构能够方便的调节所述移动台52在所述滑轨513上的位置,进而调整旋压头53与所述外壳体1之间的相对位置,通过所述抵顶机构的抵顶,所述旋压头53与所述外壳体1的端部进行抵顶接触,从而完成旋压动作形成抵顶部13。

62.优选地,所述抵顶机构包括液压缸54,所述主轴箱511上还设置有用于控制所述液压缸54伸缩的控制按钮541。通过按动控制按钮541控制所述液压缸54的伸出或者缩回。所述控制按钮541包括伸出按钮、缩回按钮和急停按钮。

63.优选地,如图7所示,旋压时,旋转卡盘512带动所述外壳体1的转动方向与内嵌体2螺纹在外壳体1上的拧紧方向相反。如图7所示,所述内嵌体2的锁紧方向是逆时针方向,旋

转卡盘512驱动所述外壳体1旋转的方向是顺时针方向。这样所述旋转卡盘512带动所述外壳体1进行转动时,所述内嵌体2由于惯性会产生向拧紧方向转动的趋势,避免内嵌体2松脱。而且旋压头53对外壳体1旋压时,旋压头53的旋压力也会对内嵌体2产生向拧紧方向的作用力,使得内嵌体2与外壳体1的连接更加稳固。

64.优选地,所述横向驱动机构包括转动设置在底座51上的驱动螺杆551;所述驱动螺杆551与所述滑轨513平行设置;所述移动台52底部设置有与所述驱动螺杆551螺纹连接的驱动螺母553,所述驱动螺杆551的端部还设置有驱动转轮552。使用时,通过手动正转或者反转所述驱动转轮552进而带动所述驱动螺杆551转动。从而实现所述移动台52沿着所述滑轨513进行移动。

65.优选地,所述移动台52上固定连接有限位螺杆521,所述限位螺杆521与所述滑轨513平行设置;所述底座51上设置有限位柱56,所述限位柱56上设置有限位孔561,所述限位螺杆521穿过所述限位孔561;在所述限位孔561两侧的限位螺杆521上分别螺纹连接有第一限位轮522和第二限位轮523。这样,通过调节第一限位轮522和第二限位轮523的在所述限位螺杆521上的位置,这样能够限制所述移动台52在所述滑轨513上移动的范围,避免工人操作失误造成旋压头53意外触碰旋转卡盘512而发生意外。

66.优选地,所述主轴箱511与所述限位柱56的上端连接有连接板57,所述连接板57上设置有照明灯571。所述照明灯571上设置有万向支撑灯管,通过照明灯571边缘工人观察操作的情况,保证生产安全。

67.与现有技术相比,本发明采用在外壳体1内嵌设内嵌体2的方式,使得传动螺母能够充分利用材料的性能,使得传动螺母的品质和成本得到平衡。通过旋压工艺实现了内嵌体2与外壳体1的紧密连接,使得内嵌体2与外壳体1一体固定,加工工艺简单,成本低,进一步提升了螺母产品的竞争力。

68.上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1