片式元器件的可焊性测试方法、装置及系统与流程

1.本技术涉及电子元件可焊性测试技术领域,尤其涉及一种片式元器件的可焊性测试方法、装置及系统。

背景技术:

2.片式元器件是当今手机、汽车等产品中必不可少的电子元件之一,smt(surface mounted technology)是一种通过回流焊或浸焊等方法加以焊接组装的电路装接技术。而“立碑”现象一直是困扰用户的常见焊接不良问题之一,因此分析和评估片式元器件“立碑”的可能性对可焊性测试非常重要。目前主要有三种可焊性测试方法:第一种是传统的电子元器件可焊性试验方法,其使用烙铁焊接或浸入锡槽等方法模拟焊接来定性评价被测电子元器件的可焊性。该方法既无法量化反映样品在焊接过程的变化,也难以对其试验结果进行定量分析。第二种是润湿称量法,主要使用润湿天平进行试验,可模拟焊接过程来定性和定量评判元器件、pcb板、连接器等的可焊性。然而,该方法的检测结果仅对样品的单边端电极进行了可焊性分析,并不能排除被测样品会否因其两端电极的润湿力差异过大而导致“立碑”的可能性,即使润湿天平法检测方法的检测结果非常好,也无法排除样品是否存在“立碑”的可能性。第三种是二次润湿称量法可焊性测试方法,该方法在使用润湿称量法可焊性测试被测样品的单边端电极后,再对被测样品的另一边端电极进行一次润湿称量法可焊性测试。但该试验方法在第一次试验时,由于高温、助焊剂或焊料残渣等多方面因素影响,另一边端电极已经发生性质上的变化,而且由于试验不是同时进行的,无法保证前后两次试验结果可代表真实焊接状态下,待测样品两端电极的润湿力变化。同时,以上三种可焊性测试方法均直接使用熔融焊锡与样品进行可焊性试验,无法真实反映片式元器件在回流焊接过程中的润湿力变化,不利于技术人员对样品发生“立碑”焊接不良现象进行分析与研究。

3.可见,现有技术难以准确地测量片式元器件两端电极在回流焊接过程中的润湿力变化,无法对片式元器件在回流焊接过程中的可焊性进行可靠的测试。因此,对片式元器件的可焊性测试提出了新的需求。

技术实现要素:

4.本发明提供了一种片式元器件的可焊性测试方法、装置及系统,能够准确地测量出片式元器件两端电极在回流焊接过程中的润湿力变化,以对片式元器件在回流焊接过程中的可焊性进行可靠的测试。

5.本技术实施例提供了一种片式元器件的可焊性测试方法,该方法包括:

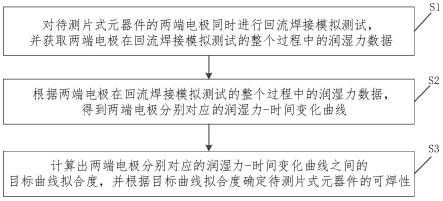

6.对待测片式元器件的两端电极同时进行回流焊接模拟测试,并获取两端电极在回流焊接模拟测试的整个过程中的润湿力数据;

7.根据两端电极在回流焊接模拟测试的整个过程中的润湿力数据,得到两端电极分别对应的润湿力-时间变化曲线;

8.计算出两端电极分别对应的润湿力-时间变化曲线之间的目标曲线拟合度,并根据目标曲线拟合度确定待测片式元器件的可焊性。

9.在一些实施方式中,根据目标曲线拟合度确定待测片式元器件的可焊性,包括:

10.获取预设的可焊性对照表和待测片式元器件的规格尺寸信息,可焊性对照表中包含不同规格尺寸的片状元器件在不同曲线拟合度范围内对应的可焊性;

11.根据可焊性对照表、待测片式元器件的规格尺寸信息及目标曲线拟合度,确定待测片式元器件的可焊性。

12.在一些实施方式中,对待测片式元器件的两端电极同时进行回流焊接模拟测试,包括:

13.使用夹具将待测片式元器件的两端电极分别固定安装在涂有焊料的加热台上;

14.控制加热台按照设定的回流焊接温度曲线进行温度变化,以实现对两端电极的回流焊接模拟测试。

15.在一些实施方式中,夹具的数量为两个,每个夹具分别连接有传感器,获取两端电极在回流焊接模拟测试的整个过程中的润湿力数据,包括:

16.通过两个夹具分别连接的传感器采集两端电极在回流焊接模拟测试的整个过程中的润湿力数据。

17.在一些实施方式中,加热台的数量为两个,使用夹具将待测片式元器件的两端电极分别固定安装在涂有焊料的加热台上,包括:

18.使用两个夹具分别对待测片式元器件的两端电极进行固定,并使两个夹具与待测片式元器件的中心点的距离相同;

19.通过调整两个加热台之间的距离以将两端电极分别安装在两个加热台上,并使得两端电极位于同一水平面上。

20.在一些实施方式中,上述方法还包括:在回流焊接模拟测试的整个过程中,分别获取两个加热台的温度,并根据两个加热台的温度得到两个加热台之间的温度差;

21.获取两端电极在回流焊接模拟测试的整个过程中的润湿力数据,包括:在两个加热台之间的温度差不超过预设的温度差阈值时,通过两个夹具分别连接的传感器采集两端电极在回流焊接模拟测试的整个过程中的润湿力数据。

22.在一些实施方式中,上述方法还包括:在两个加热台之间的温度差超过预设的温度差阈值时,停止获取两端电极在回流焊接模拟测试的整个过程中的润湿力数据,并进行示警。

23.在一些实施方式中,预设的温度差阈值为5.0℃。

24.在一些实施方式中,上述方法还包括:在完成对待测片式元器件的两端电极的回流焊接模拟测试之后,控制加热台升温至预设的温度范围,并将待测片式元器件以预设的移动速度取出。

25.在一些实施方式中,预设的温度范围为235~270℃,预设的移动速度的范围为1~30mm/s。

26.在一些实施方式中,设定的回流焊接温度曲线可以为150℃/30s—180℃/30s—200℃/30s—210℃/30s—220℃/30s—245℃/30s—265℃/30s—240℃/30s—30℃/60s,其中,温度/时长指的是在持续时长内焊接温度为多少,例如150℃/30s即指在持续30s的时间

内焊接温度为150℃,即回流焊接温度曲线包括多个按顺序排列的温度阶段。在上述实施方式中,控制加热台按照设定的回流焊接温度曲线进行温度变化,可以包括:控制加热台按设定的多个按顺序排列的温度阶段依次进行温度变化。上述多个按顺序排列的温度阶段包括:第一阶段:温度为150℃,持续时间为30s;第二阶段:温度为180℃,持续时间为30s;第三阶段:温度为200℃,持续时间为30s;第四阶段:温度为210℃,持续时间为30s;第五阶段:温度为220℃,持续时间为30s;第六阶段:温度为245℃,持续时间为30s;第七阶段:温度为265℃,持续时间为30s;第八阶段:温度为240℃,持续时间为30s;第九阶段:温度为30℃,持续时间为60s。

27.在一些实施方式中,加热台上涂有厚度为0.1~0.5mm的焊料,焊料包括无铅锡膏和含铅锡膏中的至少一种。

28.在上述实施例的基础上,本发明另一实施例提供了一种片式元器件的可焊性测试装置,该装置包括:

29.焊接模拟测试模块,用于对待测片式元器件的两端电极同时进行回流焊接模拟测试,并获取两端电极在回流焊接模拟测试的整个过程中的润湿力数据;

30.润湿力-时间变化曲线模块,用于根据两端电极在回流焊接模拟测试的整个过程中的润湿力数据,得到两端电极分别对应的润湿力-时间变化曲线;

31.可焊性确定模块,用于计算出两端电极分别对应的润湿力-时间变化曲线之间的目标曲线拟合度,并根据目标曲线拟合度确定待测片式元器件的可焊性。

32.在上述实施例的基础上,本发明又一实施例提供了一种片式元器件的可焊性测试系统,该系统包括夹具、传感器、加热台和上述实施例中片式元器件的可焊性测试装置;

33.其中,夹具用于将待测片式元器件的两端电极分别固定安装在涂有焊料的加热台上,夹具连接传感器;

34.加热台用于在可焊性测试装置的控制下按照设定的回流焊接温度曲线进行温度变化,以实现对两端电极的回流焊接模拟测试;

35.传感器用于采集两端电极在回流焊接模拟测试的整个过程中的润湿力数据,并将采集的润湿力数据发送给可焊性测试装置。

36.在一些实施例中,该系统还包括升降台,升降台用于对加热台的位置进行调整。

37.本发明实施例对目标片式元器件的两端电极同时进行回流焊接模拟测试,并获取两端电极在回流焊接模拟测试的整个过程中的润湿力值润湿力数据;根据两端电极在回流焊接模拟测试的整个过程中的润湿力值润湿力数据,得到两端电极分别对应的润湿力-时间变化曲线;计算出两端电极分别对应的润湿力-时间变化曲线之间的目标曲线拟合度,并根据目标曲线拟合度确定目标片式元器件的可焊性。本发明实施例通过同时对片式元器件的两端电极进行回流焊接模拟测试,并同时获取该两端电极在整个试验过程中的润湿力变化,可以形成两端电极的润湿力-时间变化曲线,进而通过两条润湿力-时间变化曲线的曲线拟合度来评估被测片式元器件的两端电极的润湿力差异大小,能够准确地反映片式元器件两端电极在进行回流焊接时的润湿力变化,从而对片式元器件的可焊性进行更可靠的测试。

附图说明

38.图1是本技术一实施例中的片式元器件的可焊性测试方法的流程示意图;

39.图2是本技术一实施例中的润湿力-时间变化曲线的绘制图表示例图;

40.图3是本技术一实施例中的一种可焊性对照表的示例图;

41.图4是本技术一实施例中的两端电极安装固定的一种示例图;

42.图5是本技术另一实施例中的片式元器件的可焊性测试装置的结构示意图;

43.图6是本技术又一实施例中的片式元器件的可焊性测试系统的结构示意图;

44.图7是本技术又一实施例中的片式元器件的可焊性测试系统的一种示例的结构示意图。

具体实施方式

45.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

46.请参见图1,是本技术提供的一种片式元器件的可焊性测试方法的一种实施例的流程示意图,该方法具体包括以下步骤:

47.步骤s1,对待测片式元器件的两端电极同时进行回流焊接模拟测试,并获取两端电极在回流焊接模拟测试的整个过程中的润湿力数据。

48.其中,待测片式元器件的两端电极为分别位于待测试的片式元器件两端的两个电极,每个电极的润湿力数据为该电极在回流焊接模拟测试的整个过程中各时刻对应的润湿力值。

49.具体地,通过夹具将待测试的片式元器件的两个电极固定在加热台上,该加热台涂有锡膏,通过控制加热台的温度变化,可以实现对待测试的片式元器件的两个电极的回流焊接模拟测试;而夹具连接有传感器,在回流焊接模拟测试的整个过程中,电极与锡膏接触并浸湿沾锡所产生的质量变化可通过传感器转换成润湿力信号,对该润湿力信号进行调节处理可得到电极在回流焊接模拟测试的整个过程中各时刻的润湿力值,即润湿力数据。

50.在一些实施方式中,传感器可选用重量分辨率0.001g的电子天平,以提高润湿力的测量精度;两个电极可被固定在同一个加热台上,也可被固定在不同的两个加热台上,但为保证两个电极的回流焊接模拟测试的一致性,需使两个电极保持在同一水平面上,并与锡面保持垂直,待测试的片式元器件的两个电极之间的高度差≤0.05mm。

51.步骤s2,根据两端电极在回流焊接模拟测试的整个过程中的润湿力数据,得到两端电极分别对应的润湿力-时间变化曲线。

52.其中,每个电极对应一条润湿力-时间变化曲线,该润湿力-时间变化曲线可用于反映每个电极在回流焊接模拟测试的整个过程中润湿力随时间的变化。

53.具体地,通过记录仪采集获取到的两端电极在回流焊接模拟测试的整个过程中的润湿力数据,再通过电脑系统对润湿力数据进行处理并绘制成两条润湿力-时间变化曲线。

54.请参见图2,在一些实施方式中,电脑系统可将两条润湿力-时间变化曲线在统一图表内绘制,以便于用户观察待测试的片式元器件的两端电极的润湿力大小变化。

55.步骤s3,计算出两端电极分别对应的润湿力-时间变化曲线之间的目标曲线拟合度,并根据目标曲线拟合度确定待测片式元器件的可焊性。

56.其中,目标曲线拟合度即两端电极分别对应的两条润湿力-时间变化曲线之间的曲线拟合度,而可焊性可以为待测试的片式元器件发生“立碑”的可能性。

57.具体地,对从待测试的片式元器件的两端电极测得的两条润湿力-时间变化曲线进行曲线拟合计算,曲线拟合度计算公式可为:其中,ρ为曲线拟合度,ai为a端电极在时刻i的润湿力;bi为b端电极在时刻i的润湿力,n为一个大于1的整数值。由于立碑发生的原因是元器件两端的润湿力不均衡,所以两条曲线的拟合度越高,则代表待测片式元器件的“立碑”可能性越低。

58.在一些实施方式中,为了更准确地确定待测片式元器件的可焊性,步骤s3具体包括以下步骤:

59.获取预设的可焊性对照表和待测片式元器件的规格尺寸信息;根据可焊性对照表、待测片式元器件的规格尺寸信息及目标曲线拟合度,确定待测片式元器件的可焊性。

60.其中,可焊性对照表中包含不同规格尺寸的片状元器件在不同曲线拟合度范围内对应的可焊性,上述实施方式可通过设定的可焊性对照表来判断元器件可焊性,较之人为判断,能得到更准确的可焊性判断结果。作为本实施例的一种举例,请参见图3所示的一种可焊性对照表的示例,该可焊性对照表包含了各规格尺寸的片式元器件在不同曲线拟合度下的“立碑”可能性,对于不同的曲线拟合度,不同规格尺寸的片式元器件的“立碑”可能性分为极高、高、低、极低等多个等级。具体应用时,片式元器件的常见规格尺寸有2512、1206、0805、0603、0402、0201和01005等,以上数字代表元器件的规格尺寸,以01005为例进行说明,01005表示元件长为0.01英寸,且元件宽为0.005英寸。

61.在一些实施方式中,步骤s1中的对待测片式元器件的两端电极同时进行回流焊接模拟测试,具体包括以下步骤:

62.使用夹具将待测片式元器件的两端电极分别固定安装在涂有焊料的加热台上。

63.其中,焊料包括无铅锡膏和含铅锡膏中的至少一种,有铅锡膏的成分包括但不限于:sn63/pb37、sn60/pb40、sn55/pb45及sn50/pb50;无铅锡膏的成分包括但不限于:sn96.5/ag3.0/cu0.5、sn99.0/ag0.3/cu0.7、sn64.7/bi35.0/ag0.3及sn64.0/bi35.0/ag1.0。

64.具体地,在将两端电极安装到加热台之前,将加热台表面的氧化物或残渣去除,然后在加热台温度为常温的情况下,涂上厚度为0.1~0.5mm的锡膏。请参见图4所示的一种两端电极安装固定示例图,以加热台的数量为两个的情况为例,可使用两个夹具分别对待测片式元器件的两端电极进行固定,并使两个夹具与待测片式元器件的中心点的距离相同,同时使两个电极保持在同一水平高度,并与锡面保持垂直,其两端电极之间的高度差≤0.05mm;并通过调整两个加热台之间的距离以将两端电极分别安装在两个加热台上,并使得两端电极位于同一水平面上。

65.控制加热台按照设定的回流焊接温度曲线进行温度变化,以实现对两端电极的回流焊接模拟测试。

66.具体地,按照待测试片式元器件的实际情况,预先设定好两个加热台的回流焊接

温度曲线。当两个加热台同时开始升温到测试结束的整个过程中,两个加热台之间的温度差≤5.0℃,以保证两端电极的回流焊接模拟测试的一致性。

67.在一些实施方式中,加热台上可以设有温度传感器,从而可以实时获取加热台的温度,该方法还可以包括以下步骤:

68.在回流焊接模拟测试的整个过程中,分别获取两个加热台的温度,并根据两个加热台的温度得到两个加热台之间的温度差。

69.当两个加热台之间的温度差大过时,待测片式元器件的两端电极受热不均匀,导致两端电极所受的润湿力差距大,此时测量到的润湿力数据无法准确反映出待测片式元器件的可焊性。为了对待测片式元器件的可焊性进行更准确的测试,步骤s1中的获取两端电极在回流焊接模拟测试的整个过程中的润湿力数据,具体可为:在两个加热台之间的温度差不超过预设的温度差阈值时,通过两个夹具分别连接的传感器采集两端电极在回流焊接模拟测试的整个过程中的润湿力数据。

70.上述实施方式通过仅当两个加热台之间的温度差处于误差允许的范围时,才对两端电极的润湿力数据进行获取,可以排除两端电极受热温度差对测量数据的影响,保证了测量数据的准确性,从而提高了可焊性测试的准确性。

71.进一步地,该方法还可以包括:在两个加热台之间的温度差超过预设的温度差阈值时,停止获取两端电极在回流焊接模拟测试的整个过程中的润湿力数据,并进行示警,能提醒测试人员存在问题,以便及时对测试过程进行调整。

72.测试人员可以根据实际需要设定温度差阈值,在具体实施过程中,预设的温度差阈值可以选取2.0~10.0℃范围中的一个任意值,比如5℃。

73.在一些实施方式中,夹具的数量为两个,每个夹具分别连接有传感器,步骤s1中的获取两端电极在回流焊接模拟测试的整个过程中的润湿力数据,具体包括以下步骤:

74.通过两个夹具分别连接的传感器采集两端电极在回流焊接模拟测试的整个过程中的润湿力数据。

75.其中,传感器应从两个加热台开始按照程序升温时马上开始记录数据,直至整个回流焊接完成。

76.在一些实施方式中,在完成对待测片式元器件的两端电极的回流焊接模拟测试之后,上述方法还包括以下步骤:控制加热台升温至预设的温度范围,并将待测片式元器件以预设的移动速度取出。

77.其中,预设的温度范围可为235~270℃,预设的移动速度可为1~30mm/s。

78.为了更好地说明本技术方案,选取尺寸为0603的片式电阻器作为待测试的片式元器件来进一步说明本方法的具体实现过程,具体包括以下步骤:

79.1.使用成份为sn99.3cu0.7的无铅焊料,设定回流焊接温度曲线为“150℃/30s—180℃/30s—200℃/30s—210℃/30s—220℃/30s—245℃/30s—265℃/30s—240℃/30s—30℃/60s”。

80.2.去除两个加热台表面的氧化物或残渣,在加热台温度为常温的情况下,涂上厚度为0.1~0.5mm的锡膏,该锡膏即成份为sn99.3cu0.7的无铅焊料。

81.3.对尺寸为0603的片式电阻器的两端电极,分别使用夹具进行固定,使两个电极保持同一水平,并与锡面保持垂直。

82.4.调节两个加热台的间距,使上述片式电阻器的两个电极端头分别可安装在两个加热台上,并保证两端电极的高度相同。

83.5.两个加热台同时启动,按照设定的回流焊接温度曲线进行加热升温,并通过与夹具连接的传感器采集和记录试验数据。

84.6.试验结束后,将加热台温度升至235~270℃,然后将片式电阻器以1~30mm/s的移动速度取出。

85.7.对记录数据进行处理,可得到待测样品的两端电极分别对应的润湿力-时间变化曲线。

86.8.根据上述实施例中的曲线拟合度计算公式,计算得到两条润湿力-时间变化曲线的曲线拟合度为98.45%,则根据附图3可评价待测样品的“立碑”可能性为“极低”。

87.由上可见,本发明提供了一种片式元器件的可焊性测试方法,可以通过同时对片式元器件的两端电极进行回流焊接模拟测试,并同时获取该两端电极在整个试验过程中的润湿力变化,可以形成两端电极的润湿力-时间变化曲线,进而通过两条润湿力-时间变化曲线的曲线拟合度来评估被测片式元器件的两端电极的润湿力差异大小,能够准确地反映片式元器件两端电极在进行回流焊接时的润湿力变化,从而对片式元器件的可焊性进行更可靠的测试。

88.请参见图5,是本技术提供了一种片式元器件的可焊性测试装置的一种实施例的结构示意图,该装置包括焊接模拟测试模块101、润湿力-时间变化曲线模块102及可焊性确定模块103。

89.其中,焊接模拟测试模块101,用于对待测片式元器件的两端电极同时进行回流焊接模拟测试,并获取两端电极在回流焊接模拟测试的整个过程中的润湿力数据。

90.润湿力-时间变化曲线模块102,用于根据两端电极在回流焊接模拟测试的整个过程中的润湿力数据,得到两端电极分别对应的润湿力-时间变化曲线。

91.可焊性确定模块103,用于计算出两端电极分别对应的润湿力-时间变化曲线之间的目标曲线拟合度,并根据目标曲线拟合度确定待测片式元器件的可焊性。

92.在本实施例中,将待测片式元器件放置在片式元器件的可焊性测试装置上,可实现如上述实施例中所述片式元器件的可焊性测试方法的步骤。

93.相应地,请参见图6,是本发明提供的一种片式元器件的可焊性测试系统的一种实施例的结构示意图。该系统包括夹具、传感器、加热台和上述实施例中片式元器件的可焊性测试装置;

94.其中,夹具用于将待测片式元器件的两端电极分别固定安装在涂有焊料的加热台上,夹具连接传感器。

95.加热台用于在可焊性测试装置的控制下按照设定的回流焊接温度曲线进行温度变化,以实现对两端电极的回流焊接模拟测试。

96.传感器用于采集两端电极在回流焊接模拟测试的整个过程中的润湿力数据,并将采集的润湿力数据发送给可焊性测试装置。

97.在一些实施方式中,该系统还包括升降台,升降台用于对加热台的位置进行调整。在实际应用时,请参见图7所示的片式元器件的可焊性测试系统的一种示例,可焊性测试装置包括控制器、信号调节处理器、数据记录仪和电脑系统,信号调节处理器分别与传感器、

控制器、数据记录仪和电脑系统连接,控制器还连接加热台和升降台。其中,控制器用于控制加热台按照设定的回流焊接温度曲线进行温度变化,以实现对两端电极的回流焊接模拟测试,控制器还可以用于控制升降台调整位置;信号调节处理器用于接收传感器采集的润湿力数据,并对润湿力数据进行调节处理后发送给数据记录仪和/或电脑系统进行记录;电脑系统用于根据接收到的润湿力数据绘制成两条润湿力-时间变化曲线,还可以在同一图表内显示上述两条润湿力-时间变化曲线以便于用户进行观察分析。

98.综上所述,本发明提供了一种片式元器件的可焊性测试装置及系统,能通过同时对片式元器件的两端电极进行回流焊接模拟测试,并同时获取该两端电极在整个试验过程中的润湿力变化,可以形成两端电极的润湿力-时间变化曲线,进而通过两条润湿力-时间变化曲线的曲线拟合度来评估被测片式元器件的两端电极的润湿力差异大小,能够准确地反映片式元器件两端电极在进行回流焊接时的润湿力变化,从而对片式元器件的可焊性进行更可靠的测试。

99.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

100.以上所述是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1