一种钢筋铆接系统的制作方法

1.本发明属于铆接紧固技术领域,尤其属于铆接紧固设备设计制造技术领域,特别涉及一种液压钢筋铆接系统。

背景技术:

2.钢筋连接是一项常用连接工艺,已在桥梁、高层建筑、大型工业基础设施等涉及钢筋混凝土、大型钢结构建筑中广泛应用。目前一般采用连接方式主要有绑扎搭接连接、焊接连接、机械连接等。其中绑扎搭接连接方式因其施工简单、效率高、不损害等特点已成为主要连接方式,但是这种连接方式对钢筋浪费太大、连接处容易变形;而电焊连接方式虽然节省钢筋,但是容易伤害钢筋,接口处常常因为不够牢固、生锈、开焊而影响联接质量且能耗较大;机械连接采用锥套轴向连接、螺纹连接、灌浆套筒连接等方式,现有锥套轴向挤压虽然挤压速度较快、挤压工具较轻,但存在结构件多、成本高、锁片加工工艺复杂等缺点;最常用的螺纹连接现场操作性差,接头性能受人为操作影响大,接头性能不稳定;灌浆套筒连接成本高,现场操作难度大,接头安装质量检测难度大。

3.眉山中车紧固件科技有限公司开发了一种新型连接方式,主要利用金属塑性变形的原理,使用挤压安装工具,沿套筒轴线方向挤压套筒,使套筒外径收缩,套筒金属沿径向方向流入钢筋横肋与横肋之间,使杆件之间具有一定的抗拉强度,钢筋或杆件与套筒形成一个具有一定抗拉强度的整体。本发明公开的液压铆接系统是与上述挤压铆接连接件匹配应用的专用工具。

技术实现要素:

4.本发明公开了一种钢筋铆接系统。本发明目的是针对联接钢筋与套筒进行连接紧固的钢筋铆接系统,本发明铆接系统也可使用于其他冷铆连接的钢筋连接。

5.本发明通过以下技术方案实现:

6.一种钢筋铆接系统,包括通过冷挤压连接的套筒及其连接钢筋,其特征在于系统还包括:与套筒配套的开合铁砧,用于驱动开合铁砧挤压套筒实现铆接连接的压铆机构,为压铆机构提供驱动动力的液压系统;

7.开合铁砧,包括:可开合、铰接连接的两半块抱箍,可更换并分别嵌入固定于两半块抱箍内壁的两铁砧半块,两半块抱箍通过联接耳插入插销铰接和合闭;两铁砧半块合闭后形成的内孔与套筒挤压配合实现套筒与连接钢筋的铆接固结;

8.压铆机构,由导向机构、滑动压头、固定压头、铆接油缸和平衡油缸构成,用于驱动开合铁砧挤压套筒与连接钢筋实现铆接固结;

9.液压系统,与压铆机构通过可快速拆卸的快换接头实现驱动油管的快速联接或拆卸;液压系统包括液压泵、溢流阀、三位四通电磁换向阀、单向阀、油箱,三位四通电磁换向阀输出端设置快换接头。

10.本发明所述液压系统的液压泵由低压泵和高压泵输出端并联后与三位四通电磁

换向阀联通,低压泵和高压泵输出端均分别设置单向阀,三位四通电磁换向阀输入端设置溢流阀,三位四通电磁换向阀回油端设置截止阀,低压泵输出端与单向阀前端设置外控阀。

11.本发明所述压铆机构的导向机构为一滑杆,固定压头固定设置于滑杆一端,滑动压头设置于滑杆另一端并沿滑杆移动;固定压头和滑动压头垂直于滑杆并相互平行设置,固定压头和滑动压头一端均设置与开合铁砧配合的压头,固定压头另一端通过平衡油缸与滑动压头另一端联接;铆接油缸设置于滑动压头上并沿滑杆驱动滑动压头。

12.所述压铆机构的平衡油缸活塞杆与滑动压头连接,平衡油缸体与固定滑头连接,平衡油缸的无杆腔通过管路、快换接头与铆接油缸无杆腔并联;铆接油缸活塞杆与滑动压头驱动连接,铆接油缸无杆腔通过快换接头、三通接头与平衡油缸无杆腔并联后、再通过快换接头与三位四通电磁换向阀连接。

13.本发明所述平衡油缸输出力为铆接油缸的二分之一。

14.本发明液压动力系统采用高压小流量和低压大流量输出模式,当系统低压工作时,铆接工具空负载或低负载状态,双泵同时供油,铆接工具快速运动、现高压小流量模式,节约能源。

15.为了保证系统压力,确保铆接系统使用安全,所述液压铆接系统压力调节通过溢流阀来控制;当高压铆接时,一泵处于卸荷状态,另一泵处于高压状态。

16.本发明铆接机构保证系统能够平稳铆接且不发生倾斜,机构中的平衡油缸结构,使其输出力仅为铆接油缸1/2,保证了铆接油缸在铆接过程中,平衡油缸受力大小与铆接力相等,铆接过程稳定平衡。

17.本发明采用高压小流量和低压大流量的方式实现液压铆接,节约能源。可以实现钢筋间的稳定铆接,提高工作效率。本发明系统使得钢筋间的连接更加可靠,平衡油缸的设置使铆接过程稳定平衡,系统操作方便、效率高、连接可靠。

附图说明

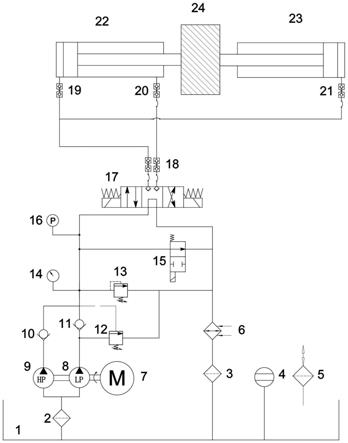

18.图1为本发明钢筋铆接系统原理图;

19.图2为本发明实施方式的铆接工具结构图;

20.图3为本发明开合铁砧结构示意图;

21.图4至图7为本发明实施方式的开合铁砧安装连接过程。

22.图1中,1为油箱,2为吸油过滤器,3为回油过滤器,4为液位计,5为空气滤清器,6为冷却器,7为电机,8为低压泵,9为高压泵,10、11为单向阀,12为外控阀,13为溢流阀,14为压力表,15为截止阀,16为压力传感器,17为三位四通电磁换向阀,18、19、20、21为快换接头,22为铆接油缸,23为平衡油缸,24为滑动压头示意体。

23.图2中,101为固定压头,102为平衡油缸体,103为滑动压头,104为铆接油缸体,105为钢筋,106、108为开合铁砧,107为套筒,109为导向机构;

24.图3中,301为铁砧半块,302为插销,303为抱箍,304为联接耳,305为卡槽。

具体实施方式

25.下面结合具体实施方式对本发明进一步说明,具体实施方式是对本发明原理的进一步说明,不以任何方式限制本发明,与本发明相同或类似技术均没有超出本发明保护的

范围。

26.结合附图。

27.如图所示,本发明钢筋铆接系统,包括:通过冷挤压连接的套筒107及其连接钢筋105,与套筒107配套专用的开合铁砧106、108,用于驱动开合铁砧106、108挤压套筒107实现铆接连接的压铆机构,为压铆机构提供驱动动力的液压系统。

28.压铆机构由导向机构、滑动压头103、固定压头101、铆接油缸20、平衡油缸21与开合铁砧106、108组成。

29.液压动力系统包括高压泵9、低压泵8、溢流阀13、三位四通电磁换向阀17、单向阀10、11、油箱1及辅件构成。所有液压泵、液压阀、传感器集成在集成块上,集成度高、结构紧凑、重量低、体积小,集成块上安装快速接头,方便插拔管路。

30.如图2所示,压铆机构的平衡油缸体102活塞杆与滑动压头103一端机械连接,平衡油缸体102缸体与固定滑头101一端机械连接,无杆腔油口通过管路与铆接油缸无杆腔连接。保证铆接过程中滑动压头103与压铆导向机构平行,起到平衡作用;导向机构采用滑杆109对平衡油缸体102和滑动压头103导向移动。铆接油缸体104活塞杆与滑动压头103机械连接。

31.压铆机构的导向机构滑杆109与固定压头101、滑动压头103、铆接油缸体104连接,在铆接过程中起轴向导向作用。

32.如图3所示,系统开合铁砧106、108为两组结构,一组开合铁砧108在铆接时与固定压头101配合,另一组开合铁砧106与滑动压头103配合。开合铁砧结构上由双耳抱箍303和三耳抱箍303、分体两半铁砧半块301、两根插销302构成,其中与套筒107接触挤压的铁砧半块301设计成为可以打开的两半结构,这样设计的目的是方便钢筋105的卡入,因为在实际施工现场,钢筋105两端都是无限长的,要使套筒107沿钢筋105轴向被挤压,必须保证挤压套筒107和钢筋105可以插入挤压工具的中心;

33.如图1所示,本发明液压系统具有高压小流量和低压大流量输出模式,当系统低压工作时,如铆接工具空负载或低负载状态,高压泵9、低压泵8同时供油,铆接工具快速运动、现高压小流量模式,节约能源。

34.为了保证系统压力,确保铆接系统使用安全,所述液压铆接系统压力调节通过溢流阀13来控制;当高压铆接时,低压泵8处于卸荷状态,高压泵9处于高压状态;

35.为了保证系统能够平稳铆接且不发生倾斜,采用平衡油缸102结构,使其输出力仅为铆接油缸104的二分之一,保证了铆接油缸104在铆接过程中平衡油缸102受力大小与铆接力相等;

36.本发明系统中换向阀为三位四通电磁换向阀17,中位机能为m型;

37.如图1所示,本发明的动力联接方式:低压泵8、高压泵9出口液压油通过管路与单向阀10、11连接,三位四通电磁换向阀17通过管路与单向阀11、溢流阀13、截止阀15、快换接头18连接,铆接油缸22通过管路及快换接头19、20与三位四通电磁换向阀17的快换接头18连接,平衡油缸23通过管路及快换接头21与三位四通电磁换向阀17的快换接头18连接。

38.按下铆接按钮时,工作压力小于外控阀12的调定压力,三位四通电磁阀17左侧得电,铆接油缸22无杆腔及平衡油缸23无杆腔同时获得动力,低压泵8、高压泵9同时供油,为低压大流量输出模式,油缸快速运动,提高工作效率;当油缸推动开合铁砧106、108进行铆

接时,系统工作压力大于外控阀12的调定压力时,外控阀12打开,低压泵8卸荷,单向阀11关闭,高压泵9供油,为高压小流量模式,节约能源。溢流阀13为系统压力调节阀,主要调节系统铆接压力,可调节压力,铆接不同规格钢筋连接套。

39.结合附图4至图7。开合铁砧连接安装过程如下:

40.a、首先从钢筋105一端插入套筒107,再将另一端钢筋105插入套筒107中,如图4所示;

41.b、使钢筋105和未压铆的套筒107卡入开合铁砧106、108内,如图5中所示。

42.c、转动开合铁砧106、108使张口闭合,用插销302锁定两耳抱箍303和三耳抱箍303,如图6所示。

43.d、设定铆接压力,采用本发明工具从两端挤压开合铁砧106、108,使两端铁砧挤压至接触套筒107外凸台表面,安装完成,如图7所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1