一种用于紧固件生产的高精密、长寿命、快速成型模具及其生产工艺的制作方法

1.本发明涉及紧固件生产加工技术领域,具体为一种用于紧固件生产的高精密、长寿命、快速成型模具及其生产工艺。

背景技术:

2.紧固件,是作紧固连接用且应用极为广泛的一类机械零件。紧固件,使用行业广泛,包括能源、电子、电器、机械、化工、冶金、模具、液压等等行业,在各种机械、设备、车辆、船舶、铁路、桥梁、建筑、结构、工具、仪器、化工、仪表和用品等上面,都可以看到各式各样的紧固件,是应用最广泛的机械基础件。它的特点是品种规格繁多,性能用途各异,而且标准化、系列化、通用化的程度也极高。因此,也有人把已有国家标准的一类紧固件称为标准紧固件,或简称为标准件。

3.紧固件常见的结构有:螺栓、螺柱、螺钉、螺母、垫圈、挡圈、销、铆钉、组件和连接副、焊钉等结构,其中,组件和连接副中的组件是组合供应的一类紧固件,如将某种机器螺钉(或螺栓、自供螺钉)与平垫圈(或弹簧垫圈、锁紧垫圈)组合供应;连接副指将某种专用螺栓、螺母和垫圈组合供应的一类紧固件,如钢结构用高强度大六角头螺栓连接副,对于这一类的紧固件在生产制造过程中常用到生产模具,如专利号:cn202021555119.2公开了一种汽车紧固件冲压模具,并公开了包括底座,底座上固定安装有支撑板,支撑板上固定安装有顶板,顶板底部固定安装有安装座,安装座底部固定安装有冲压机构,冲压机构底部固定安装有上模,底座上设置有模具槽,模具槽内滑动连接有下模,下模内底端设置有多个通孔,且模具槽底部设置有冷却槽,多个通孔均与冷却槽内连通,底座内位于模具槽的两侧均设置有安装槽,两个安装槽内均滑动连接有限位板,本实用新型的有益效果是:本设备使用方便,通过水泵带动冷却水加速下模内成型件的冷却速度,从而大大缩短了冲压件的冷却时间,同时利用水压使得成型件与下模内壁产生间隙,便于取出,进一步提高了模具冲压成型的工作效率。

4.上述专利公开的带钢裁切装置在实际使用过程中仍存在一些不足之处,具体不足之处在于:

5.传统的模具在生产制备紧固件时,不能够紧固件的边缘结构进行折弯操作,使得工件在生产完成后还需要移出到另外的工位上单独对紧固件的表面边缘处进行折弯加工,使得紧固件生产效率不高,生产操作手续繁琐。

技术实现要素:

6.针对现有技术中的问题,本发明的目的在于提供一种用于紧固件生产的高精密、长寿命、快速成型模具及其生产工艺,解决传统的模具在生产制备紧固件时,不能够紧固件的边缘结构进行折弯操作,使得工件在生产完成后还需要移出到另外的工位上单独对紧固件的表面边缘处进行折弯加工,使得紧固件生产效率不高,生产操作手续繁琐的技术问题。

7.本发明所要解决的技术问题采用以下的技术方案来实现:一种用于紧固件生产的高精密、长寿命、快速成型模具,包括下模座、上模座,所述下模座设置于上模座的下方,所述下模座固定安装于底面,所述下模座顶面开设有工件放置槽,所述工件放置槽内用于存放工件毛坯,所述下模座顶面且位于工件放置槽的周边开设有折弯刀凹槽;

8.所述上模座包括与下模座顶面贴合的压紧底板,所述压紧底板底面设置有压紧块,所述压紧底板顶面设置有直立于压紧底板顶面的支撑杆,每一个所述支撑杆顶端设置有顶按压板;

9.所述压紧底板顶面开设有贯通的让位孔,所述压紧底板顶面的让位孔与折弯刀凹槽位置相对应,所述顶按压板的中部固定安装有第一液压缸,所述第一液压缸的底部安装有按压板,所述按压板底部设置有折弯刀,所述折弯刀穿过压紧底板顶面的让位孔伸入于折弯刀凹槽内。

10.做为本发明的一种优选技术方案,所述按压板顶面中部开设有贯通的第二让位孔,所述第二让位孔内通过滑动配合方式连接有升降臂,所述升降臂的顶端设置有连接耳板,所述连接耳板的底部设置有第一电动推杆支撑,所述第一电动推杆底端固定安装于按压板顶面;

11.所述升降臂设置为四棱柱结构,所述升降臂底面的左右两侧对称设置有切割轮。

12.做为本发明的一种优选技术方案,所述升降臂的底部中侧设置有传动机架,位于升降臂底面左右两侧切割轮对称安装在传动机架的两侧,位于传动机架两侧的每一个所述切割轮上设置有第一链轮,两个切割轮上的所述第一链轮之间啮合连接有传动链,所述传动机架中部安装有微型伺服电机,所述微型伺服电机的输出轴上安装有与传动链啮合的第二链轮。

13.做为本发明的一种优选技术方案,每一侧的所述切割轮表面设置有若干个打磨砧。

14.做为本发明的一种优选技术方案,所述升降臂包括设置于升降臂顶端的第二连接臂,所述连接耳板固定于第二连接臂上,所述第二连接臂底面设置有活动凸台,所述升降臂顶端开设有弹簧孔,所述活动凸台底面通过滑动配合方式连接于弹簧孔内,连接于弹簧孔内的所述活动凸台底面设置有支撑压簧;

15.所述第二连接臂外壁等间距固定安装有第一伺服电机,每一侧的所述第一伺服电机的输出轴顶端安装有曲柄,所述升降臂的外壁设置有击打耳板,所述曲柄与击打耳板顶面间歇性接触。

16.做为本发明的一种优选技术方案,所述升降臂中部开设有上下贯通的进水管放置孔,所述进水管放置孔内安装有进水管,所述进水管的顶端从顶按压板顶部伸出,所述进水管底端伸入于两个所述切割轮的中间位置,且伸入于两个切割轮中间位置的所述进水管底端安装有双头喷水枪,所述双头喷水枪的每一端均设置有喷水嘴。

17.做为本发明的一种优选技术方案,所述升降臂中部开设有进气腔道,所述进气腔道的顶端连接有进气管,所述进气腔道底端设置有喷气嘴。

18.做为本发明的一种优选技术方案,所述工件放置槽设置为圆孔结构,所述工件放置槽底部设置有顶件环,所述顶件环设置为中部镂空的圆环结构,所述顶件环的底部设置有若干个支撑弹簧,每一个所述支撑弹簧底部固定安装于工件放置槽内壁的防置槽凸台

上,每一个所述防置槽凸台固定设置在工件放置槽的内壁上。

19.做为本发明的一种优选技术方案,所述工件放置槽底部放置有料斗,所述料斗滑动插入在下模座内,且所述料斗的外壁设置有拉手。

20.一种用于紧固件生产的高精密、长寿命、快速成型加工工艺,该用于紧固件生产的高精密、长寿命、快速成型加工工艺具体包括以下几个步骤:

21.s1、工件安装:首先将工件毛坯安装在下模座的工件放置槽内;

22.s2、下移合模:将上模座向下移动使上模座的压紧底板底面与下模座顶面贴合,并通过压紧底板底面的压紧块对安装在下模座的工件放置槽内的工件毛坯顶面进行压紧固定;

23.s3、耳板边缘折弯:通过第一液压缸向下推动按压板向下移动,使按压板底部的折弯刀向下闸切,通过折弯刀向下冲压砸切,对工件毛坯的耳板边缘进行冲压折弯,折弯过程中,折弯刀底面应向下冲压至超过耳板最低位置,并使折弯刀底部伸入于折弯刀凹槽内;

24.s4、紧固卡槽开槽:对步骤s3中将耳板边缘折弯后的工件毛坯进行紧固卡槽开槽;通过升降臂向下伸入紧固套壳中部的圆孔内,通过升降臂底部的切割轮对紧固套壳中部的圆孔内壁进行切槽,通过第一电动推杆推动升降臂底部的切割轮在紧固套壳中部的圆孔内壁向下移动并切割;

25.s5、间歇进刀切割:步骤s4中第一电动推杆推动升降臂底部的切割轮在紧固套壳中部的圆孔内壁向下移动切割过程中,通过曲柄转动且往复推动击打耳板使升降臂底部的切割轮在紧固套壳中部的圆孔内壁切槽过程中有一个短距离的往复升降动作;

26.s6、切割轮喷油:步骤s4中两个切割轮在转动切槽过程中,通过切割轮底部的双头喷水枪对两个切割轮底部与紧固卡槽内壁切触的位置进行喷油;

27.s7、边切割、边喷气清洗切割轮:步骤s4中两个切割轮在转动切槽过程中,通过两个喷气嘴对切割轮上方进行喷气,喷气嘴喷出的气流对切割轮表面进行无接触清扫,并通过喷气嘴喷出的气流喷向紧固卡槽内壁,对汇聚入紧固卡槽内的碎屑进行清扫;

28.s8、上下模分离:步骤s4中对紧固套壳中部的圆孔内壁切割出紧固卡槽内壁后,需要对上下模进行分离,首先通过第一电动推杆驱动使升降臂升起,并通过升降臂将切割轮从紧固套壳中部的圆孔内拔出,其次,再通过第一液压缸驱动按压板向上升起,使折弯刀从折弯刀凹槽的耳板表面升起,然后,再通过将上模座从下模座的顶面向上移动,使上模座与下模座分离;

29.s9、工件移出:步骤s8中通过将上模座与下模座分离后,此时,放置在工件放置槽内的紧固套壳通过底部的顶件环向上弹起,使紧固套壳顶端从工件放置槽内向上弹起,然后人工即可手动将紧固套壳从工件放置槽内取出,完成对紧固套壳的生产。

30.与现有技术相比,本发明的有益效果在于:

31.一、本发明通过上模座的顶面设置有可升降的按压板,通过按压板向下按压过程中,通过按压板底部的折弯刀向下降落,对紧固套壳表面耳板边缘进行折弯,实现合模后不开模即可完成对紧固套壳表面结构的折弯,提高折弯效率,无需在开模后对紧固套壳进行转移工位再加工的繁琐操作。

32.二、本发明首先将工件毛坯安装在下模座的工件放置槽内;将上模座向下移动使上模座的压紧底板底面与下模座顶面贴合,并通过压紧底板底面的压紧块对安装在下模座

的工件放置槽内的工件毛坯顶面进行压紧固定,使紧固套壳安装固定在工件放置槽内,避免折弯刀向下冲压折弯过程中紧固套壳产生晃动。

33.三、本发明通过第一液压缸向下推动按压板向下移动,使按压板底部的折弯刀向下闸切,通过折弯刀向下冲压砸切,对工件毛坯的耳板边缘进行冲压折弯,折弯过程中,折弯刀底面应向下冲压至超过耳板最低位置,并使折弯刀底部伸入于折弯刀凹槽内,使折弯效果更好,通过折弯刀凹槽减少对折弯刀底部的损伤,有利于降低折弯刀折断的可能性;

34.四、本发明将耳板边缘折弯后的工件毛坯进行紧固卡槽开槽;通过升降臂向下伸入紧固套壳中部的圆孔内,通过升降臂底部的切割轮对紧固套壳中部的圆孔内壁进行切槽,通过两个切割轮均可独立的转动,使得开槽度更快,开槽效率更高,且开槽更加流畅,切槽过程中,通过第一电动推杆推动升降臂底部的切割轮在紧固套壳中部的圆孔内壁向下移动并切割,通过两个切割轮通过对紧固套壳中部的圆孔内壁进行开槽,有利于提高开槽效率;

35.五、本发明第一电动推杆推动升降臂底部的切割轮在紧固套壳中部的圆孔内壁向下移动切割过程中,通过曲柄转动且往复推动击打耳板使升降臂底部的切割轮在紧固套壳中部的圆孔内壁切槽过程中有一个短距离的往复升降动作;使切割轮两端面的打磨砧在打磨时可以进行往复打磨,提高开槽后的紧固卡槽内壁打磨的均匀性,使切割轮在往复切割时可以进行断时间的冷却和向外排移切削的碎屑,有利于提高排屑效率,避免碎屑汇聚入紧固卡槽内对紧固卡槽内壁划伤,便于刀具散热;

36.六、本发明中两个切割轮在转动切槽过程中,通过切割轮底部的双头喷水枪对两个切割轮底部与紧固卡槽内壁切触的位置进行喷油,使切割轮表面散热,提高切割轮冷却效果;

37.七、本发明通过边切割、边喷气清洗切割轮:两个切割轮在转动切槽过程中,通过两个喷气嘴对切割轮上方进行喷气,喷气嘴喷出的气流对切割轮表面进行无接触清扫,减少切割轮表面粘附的碎屑,减少切割轮表面的磨损程度,提高切割轮的使用寿命,并通过喷气嘴喷出的气流喷向紧固卡槽内壁,对汇聚入紧固卡槽内的碎屑进行清扫,减少碎屑汇聚入紧固卡槽内对汇聚入紧固卡槽内壁造成的损伤。

附图说明

38.下面结合附图和实施例对本发明进一步说明。

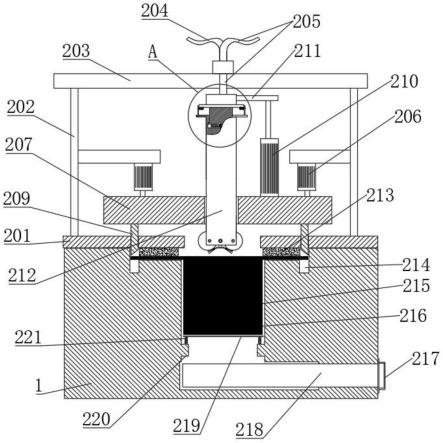

39.图1为本发明用于紧固件生产的高精密、长寿命、快速成型模具的前视剖面结构示意图;

40.图2为本发明说明书附图1中的a处局部放大结构示意图;

41.图3为本发明升降臂伸入在按压板的第二让位孔内的前剖结构示意图;

42.图4为本发明切割轮在升降臂底端的左视结构示意图;

43.图5为本发明紧固套壳安装在下模座顶面工件放置槽内的俯视结构示意图;

44.图6为本发明紧固套壳顶面的结构示意图;

45.图7为本发明紧固套壳的前视结构示意图;

46.图中:1、下模座;2、上模座;201、压紧底板;202、支撑杆;203、顶按压板;204、进气管;205、进水管;206、第一液压缸;207、按压板;209、折弯刀;210、第一电动推杆;211、连接

耳板;212、升降臂;213、压紧块;214、折弯刀凹槽;215、工件毛坯;216、工件放置槽;217、拉手;218、料斗;219、顶件环;220、防置槽凸台;221、支撑弹簧;222、活动凸台;223、曲柄;224、第一伺服电机;225、击打耳板;226、弹簧孔;227、支撑压簧;228、第二让位孔;229、进气腔道;230、喷气嘴;231、切割轮;232、打磨砧;233、第一链轮;234、传动链;235、微型伺服电机;236、进水管放置孔;237、双头喷水枪;238、喷水嘴;239、第二连接臂。

具体实施方式

47.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明,需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合。

48.请参阅图1-7,为一种用于紧固件生产的高精密、长寿命、快速成型模具及其生产工艺的整体结构示意图;

49.一种用于紧固件生产的高精密、长寿命、快速成型模具,包括下模座1、上模座2,所述下模座1设置于上模座2的下方,下模座1固定安装于底面,下模座1顶面开设有工件放置槽216,工件放置槽216内用于存放工件毛坯215,下模座1顶面且位于工件放置槽216的周边开设有折弯刀凹槽214;

50.上模座2包括与下模座1顶面贴合的压紧底板201,压紧底板201底面设置有压紧块213,压紧底板201顶面设置有直立于压紧底板201顶面的支撑杆202,每一个支撑杆202顶端设置有顶按压板203;顶按压板203用于固定上模座2,

51.压紧底板201顶面开设有贯通的让位孔,压紧底板201顶面的让位孔与折弯刀凹槽214位置相对应,顶按压板203的中部固定安装有第一液压缸206,第一液压缸206的底部安装有按压板207,按压板207底部设置有折弯刀209,折弯刀209穿过压紧底板201顶面的让位孔伸入于折弯刀凹槽214内。

52.按压板207顶面中部开设有贯通的第二让位孔228,第二让位孔228内通过滑动配合方式连接有升降臂212,升降臂212的顶端设置有连接耳板211,连接耳板211的底部设置有第一电动推杆210支撑,第一电动推杆210底端固定安装于按压板207顶面;

53.升降臂212设置为四棱柱结构,升降臂212底面的左右两侧对称设置有切割轮231。

54.升降臂212的底部中侧设置有传动机架239,位于升降臂212底面左右两侧切割轮231对称安装在传动机架239的两侧,位于传动机架239两侧的每一个切割轮231上设置有第一链轮233,两个切割轮231上的第一链轮233之间啮合连接有传动链234,传动机架239中部安装有微型伺服电机235,微型伺服电机235的输出轴上安装有与传动链234啮合的第二链轮,便于驱动两个切割轮231转动。

55.每一侧的切割轮231表面设置有若干个打磨砧232,打磨砧232为具有弹性蓬松的打磨棉。

56.升降臂212包括设置于升降臂212顶端的第二连接臂239,连接耳板211固定于第二连接臂239上,第二连接臂239底面设置有活动凸台222,升降臂212顶端开设有弹簧孔226,活动凸台222底面通过滑动配合方式连接于弹簧孔226内,连接于弹簧孔226内的活动凸台222底面设置有支撑压簧227;

57.第二连接臂239外壁等间距固定安装有第一伺服电机224,每一侧的第一伺服电机

224的输出轴顶端安装有曲柄223,升降臂212的外壁设置有击打耳板225,曲柄223与击打耳板225顶面间歇性接触,便于驱动切割轮231在切槽过程中可以短距离的往复进给,以便于排屑。

58.升降臂212中部开设有上下贯通的进水管放置孔236,进水管放置孔236内安装有进水管205,进水管205的顶端从顶按压板203顶部伸出,进水管205底端伸入于两个切割轮231的中间位置,且伸入于两个切割轮231中间位置的进水管205底端安装有双头喷水枪237,双头喷水枪237的每一端均设置有喷水嘴238,且每一侧的喷水嘴238均倾斜朝下喷向于切割轮231与工件接触的位置,双头喷水枪237在两个切割轮231中间的位置略高于切割轮231的最低点,其中,双头喷水枪237的底面以及喷水嘴238的最低位置在两个切割轮231中间均略高于切割轮231的最低点(最低点为切割轮231外圆面最低的象限点),其中的,进水管205以及进气腔道229在升降臂212中部与微型伺服电机235以及传动链234错开设置,

59.升降臂212中部开设有进气腔道229,进气腔道229的顶端连接有进气管204,进气腔道229底端设置有喷气嘴230,喷气嘴230的吹气方向朝向于切割轮231的顶面。

60.工件放置槽216设置为圆孔结构,工件放置槽216底部设置有顶件环219,顶件环219设置为中部镂空的圆环结构,顶件环219的底部设置有若干个支撑弹簧221,每一个支撑弹簧221底部固定安装于工件放置槽216内壁的防置槽凸台220上,每一个防置槽凸台220固定设置在工件放置槽216的内壁上。

61.工件放置槽216底部放置有料斗218,料斗218滑动插入在下模座1内,且料斗218的外壁设置有拉手217,切槽后的碎屑通过紧固套壳中部的圆孔经顶件环219中部掉落在料斗218内,从而实现对碎屑的收集。

62.基于上述一种用于紧固件生产的高精密、长寿命、快速成型模具的具体结构特征,本发明还提供了一种用于紧固件生产的高精密、长寿命、快速成型加工工艺,主要由一种用于紧固件生产的高精密、长寿命、快速成型模具配合完成,该用于紧固件生产的高精密、长寿命、快速成型加工工艺具体包括以下几个步骤:

63.s1、工件安装:首先将工件毛坯安装在下模座1的工件放置槽216内;

64.s2、下移合模:将上模座2向下移动使上模座2的压紧底板201底面与下模座1顶面贴合,并通过压紧底板201底面的压紧块213对安装在下模座1的工件放置槽216内的工件毛坯顶面进行压紧固定;

65.s3、耳板边缘折弯:通过第一液压缸206向下推动按压板207向下移动,使按压板207底部的折弯刀209向下闸切,通过折弯刀209向下冲压砸切,对工件毛坯的耳板边缘进行冲压折弯,折弯过程中,折弯刀209底面应向下冲压至超过耳板最低位置,并使折弯刀209底部伸入于折弯刀凹槽214内;

66.s4、紧固卡槽开槽:对步骤s3中将耳板边缘折弯后的工件毛坯进行紧固卡槽开槽;通过升降臂212向下伸入紧固套壳中部的圆孔内,通过升降臂212底部的切割轮231对紧固套壳中部的圆孔内壁进行切槽,通过两个切割轮231均可独立的转动,使得开槽度更快,开槽效率更高,且开槽更加流畅,切槽过程中,通过第一电动推杆210推动升降臂212底部的切割轮231在紧固套壳中部的圆孔内壁向下移动并切割;

67.s5、间歇进刀切割:步骤s4中第一电动推杆210推动升降臂212底部的切割轮231在紧固套壳中部的圆孔内壁向下移动切割过程中,通过曲柄223转动且往复推动击打耳板225

使升降臂212底部的切割轮231在紧固套壳中部的圆孔内壁切槽过程中有一个短距离的往复升降动作;使切割轮231两端面的打磨砧232在打磨时可以进行往复打磨,提高开槽后的紧固卡槽内壁打磨的均匀性,使切割轮231在往复切割时可以进行断时间的冷却和向外排移切削的碎屑,有利于提高排屑效率,避免碎屑汇聚入紧固卡槽内对紧固卡槽内壁划伤,便于刀具散热;

68.s6、切割轮231喷油:步骤s4中两个切割轮231在转动切槽过程中,通过切割轮231底部的双头喷水枪237对两个切割轮231底部与紧固卡槽内壁切触的位置进行喷油,使切割轮231表面散热,提高切割轮231冷却效果;

69.s7、边切割、边喷气清洗切割轮231:步骤s4中两个切割轮231在转动切槽过程中,通过两个喷气嘴230对切割轮231上方进行喷气,喷气嘴230喷出的气流对切割轮231表面进行无接触清扫,减少切割轮231表面粘附的碎屑,减少切割轮231表面的磨损程度,提高切割轮231的使用寿命,并通过喷气嘴230喷出的气流喷向紧固卡槽内壁,对汇聚入紧固卡槽内的碎屑进行清扫,减少碎屑汇聚入紧固卡槽内对汇聚入紧固卡槽内壁造成的损伤;

70.s8、上下模分离:步骤s4中对紧固套壳中部的圆孔内壁切割出紧固卡槽内壁后,需要对上下模进行分离,首先通过第一电动推杆210驱动使升降臂212升起,并通过升降臂212将切割轮231从紧固套壳中部的圆孔内拔出,其次,再通过第一液压缸206驱动按压板207向上升起,使折弯刀209从折弯刀凹槽214的耳板表面升起,然后,再通过将上模座2从下模座1的顶面向上移动,使上模座2与下模座1分离;

71.s9、工件移出:步骤s8中通过将上模座2与下模座1分离后,此时,放置在工件放置槽216内的紧固套壳通过底部的顶件环219向上弹起,使紧固套壳顶端从工件放置槽216内向上弹起,然后人工即可手动将紧固套壳从工件放置槽216内取出,完成对紧固套壳的生产。

72.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1