一种基于机器视觉的复材刀具服役寿命监测系统及方法

1.本发明涉及刀具监测技术领域,具体为一种基于机器视觉的复材刀具服役寿命监测系统及方法。

背景技术:

2.在大数据和物联网不断发展的背景下,传统机械制造业正向智能信息化方向发展,越来越多的“智能工厂”应用于工业加工制造领域,对数控机床的智能化程度也要求越来越高,刀具的非正常磨损或破损将严重影响着机床切削加工的效率以及工件的表面质量和加工精度。传统判断刀具是否处于急剧磨损阶段的方式(即是否需要更换刀具)主要靠工人的工作经验,受工人的主观因素影响较大,一般工人根据刀具的切削时间判断是否需要更换刀具,容易造成换刀不及时影响工件的加工质量或者换刀过早过频繁引起刀具资源的浪费,增加生产成本。

3.对刀具状态监测的方法分为两类:直接法和间接法,直接法通过直接识别刀刃表面纹理和刀具几何尺寸变化来对刀具磨损状态进行监测,主要包括接触法、放射线法、光学图像法等,间接法是通过测量会随着刀具磨损状态变化而变化的变量参数,例如切削力、温度、机床主轴功率、振动等参数,从而来监测刀具磨损状态,间接法能够实现在线实时监测刀具状态,但是该方法易受环境干扰,误差大,而且需要多传感器融合,设备昂贵,安装困难。使用间接法监测刀具磨损状态时,在实验中传感器安装不便且对安装位置及安装方法有很高的要求,监测方法不直观。

4.由于机器视觉在图像识别方面的优势,越来越多的科研人员将机器视觉应用于刀具磨损监测,机器视觉采用显微镜、摄像头等采集装置。利用图像处理技术处理刀具磨损区域,计算刀具磨损量,机器视觉刀具磨损检测方法具有非接触、能够直观精确的测量刀具磨损值、使用方便且速度快的优点,随着计算机技术以及图像处理技术的算法快速的发展,基于图像视觉的刀具状态监测已开始进入智能自动化机械领域,目前利用机器视觉手段检测刀具磨损状态的方法主要可以分成三类:第一类通过采集刀具磨损表面外观形貌的图像直接地监测;第二类通过采集被加工工件表面外观形貌的图像间接地监测;第三类采集切屑外观形貌的图像直接地监测。基于机器视觉检测刀具磨损方法有其特有的优点,对刀具磨损量以及刀具磨损状态识别直观准确,因此该方法是一种十分理想的刀具磨损状态检测方法。

5.现有的刀具监测装置存在的缺陷是:

6.1、现有的刀具监测装置在使用相机等电子设备进行刀具的监测时,相机安装的位置固定,因此只能够对刀具的一侧进行拍摄,无法对刀具进行多方位的识别和磨损量的精密检测,进而容易使装置的检测数据出现较大的误差,降低了装置的可行性;

7.2、现有的刀具监测装置只能够通过影像的数据人工对比进行结论的分析,因此在装置监测的后期处理中,还增加了工作人员的工作量,需要人工对大量的数据进行对比分析,不仅降低了装置的工作效率,还会增加监测工作出现误差的概率

8.3、现有的刀具监测装置对于刀具的监测精度和检测方式不够精确,刀具在经过磨损后会在多处不同的位置产生不同程度的磨损,并且刀具的磨损还存在裂痕等多种方式,因此传统的检测装置不能够有效的对磨损的情况进行精确的分析和判断。

技术实现要素:

9.本发明的目的在于提供一种基于机器视觉的复材刀具服役寿命监测系统及方法,以解决上述背景技术中提出的问题。

10.为实现上述目的,本发明提供如下技术方案:一种基于机器视觉的复材刀具服役寿命监测系统及方法,包括监测组件、滑槽座、滑座和刀具组件,所述滑槽座的内部设有导向槽,所述滑槽座的一侧安装有支撑座,所述支撑座的顶部安装有驱动模组,所述驱动模组的底部一侧安装有刀具组件,所述刀具组件内安装有安装盘,所述安装盘的底部安装有刀座,所述滑槽座的顶部一侧安装有滑座,所述滑槽座的顶部远离滑座的一侧安装有监测组件,所述监测组件内安装有底座,所述底座的一侧安装有转轴,所述转轴的顶部安装有固定座,所述固定座的底部一侧安装有相机。

11.使用本技术方案中一种基于机器视觉的复材刀具服役寿命监测系统及方法时,通过驱动模组与刀具组件固定连接,使铣刀进行转动,同时转轴带动相机进行移动,使相机对铣刀进行多方位的影像采集,利用相机采集的数据与数据库原始数据进行对比,对铣刀的磨损量进行监测。

12.优选的,所述相机的一侧安装有远心镜头,且远心镜头的一侧安装有环形光灯。远心镜头可以扩大相机的拍摄倍率,在提升相机拍摄清晰度的情况下减小拍摄误差,环形光灯可以对铣刀的表面进行补光照明,进而可以保证拍摄的清晰度。

13.优选的,所述滑槽座的底部两侧安装有安装轴,且安装轴的底部安装有安装板。安装轴可以使滑槽座与安装板轴连接,进而可以使安装板进行翻转,安装板可以对装置的底部进行固定安装,并且可以方便将装置翻转进行清理和拆装维修。

14.优选的,所述滑座的顶部安装有固定板,且固定板的顶部安装有加工件。固定板可以对加工件进行固定,以保证加工件在加工过程中的稳定性,加工件可以与铣刀接触,进而可以利用装置对铣刀加工过程中的磨损程度进行监测。

15.优选的,所述驱动模组的内部安装有电动机,且电动机的输出端延伸出驱动模组的底部。电动机通电后可以转动,进而可以带动刀具组件进行转动。

16.优选的,所述刀座的底部安装有刀杆,且刀杆的底部安装有铣刀。刀杆可以与刀座固定连接,进而可以使刀座带动铣刀进行转动,铣刀可以与加工件接触对加工件进行切削加工,进而可以使装置对铣刀的磨损率进行监测。

17.一种基于机器视觉的复材刀具服役寿命监测方法,包括以下步骤:

18.步骤一:相机在复材刀具的多段磨损区域采集图像;

19.步骤二:对采集到的复材刀具磨损图像进行图像的灰度化、降噪、高斯平滑、阈值分割以及边缘检测等预处理;

20.步骤三:利用霍夫变换对刀具进行特征点检测,并利用方程式p=x*cos(θ)+y*sin(θ)进行图像分析,使相机进行复材刀具的切削刃边界重建并对磨损图像进行水平定位;

21.步骤四:对构造后的图像进行按列扫描计算出复材刀具磨损区域面积及后刀面磨

损量;

22.步骤五:基于sift图像对刀具进行尺寸不变转换算法分析,进而对刀具进行辨识和匹配,配准提取特征点及特征向量,将多段磨损区域的图像按特征点和特征向量相匹配,并把准确配准后的图像根据基准图像融合成一幅完整的复材刀具磨损图像;

23.步骤六:根据多项式关系由各磨损区域面积及后刀面磨损量计算出多段磨损图像融合后的磨损区域面积及后刀面磨损量;

24.步骤七:采集已超过服役寿命的复材刀具磨损区域图像,并对其磨损形态、磨损区域面积、磨损量等进行标定,制作数据集;

25.步骤八:基于深度学习,将轻量化网络模型用于复材刀具的磨损监测,并通过制作好的数据集进行训练;

26.步骤九;利用训练好的模型在线监测复材刀具的磨损量评估其是否达到服役寿命;

27.步骤十:根据评估结果的准确度调整轻量化网络模型的超参数以提高精度。

28.与现有技术相比,本发明的有益效果是:

29.1、本发明通过在底座的顶部安装有转轴,能够通过转轴带动相机进行移动,使得相机可以在刀具的各个方向和角度进行影像的采集,从而可以同时对不同时段和不同方位的复材刀具磨损情况进行监测,从而可以增加装置的实用性。

30.2、本发明通过在转轴的顶部安装有固定座,能够通过固定座对相机进行安装,并且使相机可以通过导线与计算机建立连接,使得相机可以在影像采集的同时与计算机内部的数据进行对比,使得相机拍摄完成后即可得出对比数据的结论,从而提升了装置的工作效率。

31.3、本发明通过在相机中使用多种图像转换算法,可以利用多种算法对刀具的各项点特征数据进行采集,使相机可以对刀具各项磨损位置进行图像采集和转换分析,并且对磨损位置进行辨识,在进行数据对比后使装置进行学习,增加装置后期的辨识效率。

附图说明

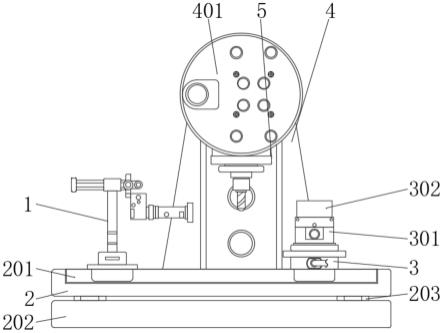

32.图1为本发明的正面剖面结构示意图;

33.图2为本发明的正面外部结构示意图;

34.图3为本发明的监测组件局部结构示意图;

35.图4为本发明的刀具组件局部结构示意图;

36.图5为本发明的流程示意图。

37.图中:1、监测组件;101、转轴;102、底座;103、固定座;104、相机;105、环形光灯;106、远心镜头;2、滑槽座;201、导向槽;202、安装板;203、安装轴;3、滑座;301、固定板;302、加工件;4、支撑座;401、驱动模组;5、刀具组件;501、安装盘;502、刀杆;503、刀座;504、铣刀。

具体实施方式

38.下文结合附图和具体实施例对本发明的技术方案做进一步说明。

39.实施例一

40.如图1-5所示,本发明提出的一种基于机器视觉的复材刀具服役寿命监测系统及方法,包括监测组件1、滑槽座2、滑座3和刀具组件5,滑槽座2的内部设有导向槽201,滑槽座2的一侧安装有支撑座4,支撑座4的顶部安装有驱动模组401,驱动模组401的底部一侧安装有刀具组件5,刀具组件5内安装有安装盘501,安装盘501的底部安装有刀座503,滑槽座2的顶部一侧安装有滑座3,滑槽座2的顶部远离滑座3的一侧安装有监测组件1,监测组件1内安装有底座102,底座102的一侧安装有转轴101,转轴101的顶部安装有固定座103,固定座103的底部一侧安装有相机104。

41.一种基于机器视觉的复材刀具服役寿命监测方法,包括以下步骤:

42.步骤一:相机104在复材刀具的多段磨损区域采集图像;

43.步骤二:对采集到的复材刀具磨损图像进行图像的灰度化、降噪、高斯平滑、阈值分割以及边缘检测等预处理;

44.步骤三:利用霍夫变换对刀具进行特征点检测,并利用方程式p=x*cos(θ)+y*sin(θ)进行图像分析,使相机104进行复材刀具的切削刃边界重建并对磨损图像进行水平定位;

45.步骤四:对构造后的图像进行按列扫描计算出复材刀具磨损区域面积及后刀面磨损量;

46.步骤五:基于sift图像对刀具进行尺寸不变转换算法分析,进而对刀具进行辨识和匹配,配准提取特征点及特征向量,将多段磨损区域的图像按特征点和特征向量相匹配,并把准确配准后的图像根据基准图像融合成一幅完整的复材刀具磨损图像;

47.步骤六:根据多项式关系由各磨损区域面积及后刀面磨损量计算出多段磨损图像融合后的磨损区域面积及后刀面磨损量;

48.步骤七:采集已超过服役寿命的复材刀具磨损区域图像,并对其磨损形态、磨损区域面积、磨损量等进行标定,制作数据集;

49.步骤八:基于深度学习,将轻量化网络模型用于复材刀具的磨损监测,并通过制作好的数据集进行训练;

50.步骤九;利用训练好的模型在线监测复材刀具的磨损量评估其是否达到服役寿命;

51.步骤十:根据评估结果的准确度调整轻量化网络模型的超参数以提高精度。

52.实施例二

53.如图1-5所示,本发明提出的一种基于机器视觉的复材刀具服役寿命监测系统及方法,相较于实施例一,本实施例还包括:相机104的一侧安装有远心镜头106,且远心镜头106的一侧安装有环形光灯105,滑槽座2的底部两侧安装有安装轴203,且安装轴203的底部安装有安装板202,滑座3的顶部安装有固定板301,且固定板301的顶部安装有加工件302,驱动模组401的内部安装有电动机,且电动机的输出端延伸出驱动模组401的底部,刀座503的底部安装有刀杆502,且刀杆502的底部安装有铣刀504。

54.本实施例中,远心镜头106可以扩大相机104的拍摄倍率,在提升相机104拍摄清晰度的情况下减小拍摄误差,环形光灯105可以对铣刀504的表面进行补光照明,进而可以保证拍摄的清晰度,安装轴203可以使滑槽座2与安装板202轴连接,进而可以使安装板202进行翻转,安装板202可以对装置的底部进行固定安装,并且可以方便将装置翻转进行清理和

拆装维修,固定板301可以对加工件302进行固定,以保证加工件302在加工过程中的稳定性,加工件302可以与铣刀504接触,进而可以利用装置对铣刀504加工过程中的磨损程度进行监测,电动机通电后可以转动,进而可以带动刀具组件5进行转动,刀杆502可以与刀座503固定连接,进而可以使刀座503带动铣刀504进行转动,铣刀504可以与加工件302接触对加工件302进行切削加工,进而可以使装置对铣刀504的磨损率进行监测。

55.上述具体实施例仅仅是本发明的几种优选的实施例,基于本发明的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1