一种多滚花螺栓快速压装装置及快速压装方法与流程

1.本发明属于自动化装配技术领域,具体涉及一种用于装配线中轮毂与螺栓自动化压装的多滚花螺栓快速压装装置及快速压装方法。

背景技术:

2.目前轮毂在装配时需要将多条滚花螺栓压装入轮毂的通孔中。由于滚花螺栓较多,逐个插入需使用大量时间,在自动化装配线上导致单个工序装配时间长、装配线节拍不平衡,成为提高装配效率的瓶颈。

技术实现要素:

3.(一)要解决的技术问题

4.本发明提出一种多滚花螺栓快速压装装置及快速压装方法,以解决如何减少多滚花螺栓装配时间,平衡生产线节拍的技术问题。

5.(二)技术方案

6.为了解决上述技术问题,本发明提出一种多滚花螺栓快速压装装置,该多滚花螺栓快速压装装置包括轮毂工装、托盘、定位轴、螺栓压头和磁铁;其中,

7.轮毂工装为具有中心通孔的圆筒状结构,用于放置轮毂;轮毂工装通过底部台阶结构与压机工作台固定连接;轮毂工装的圆筒厚壁上表面加工有周向分布的多个盲孔,盲孔数量及位置与待压装滚花螺栓的轮毂上的轴向通孔相同;盲孔直径大于滚花螺栓的螺纹外径;盲孔深度不小于滚花螺栓除滚花外的杆部长度;

8.托盘为具有中心通孔的圆盘结构,圆盘上部沿中心通孔外周设置有一圈凸台,凸台高度小于滚花螺栓的头部厚度;中心通孔外侧的圆盘上加工有周向分布的多个轴向通孔,轴向通孔用于插入待装配的滚花螺栓并通过圆盘上的凸台抵住滚花螺栓的头部侧面对其进行定位,轴向通孔数量及位置与轮毂的轴向通孔相同;托盘的左右两侧各设置有支耳,支耳上加工有轴向螺纹孔,用于安装定位轴;

9.螺栓压头为具有中心通孔的圆筒状结构,螺栓压头上端与压力机的压力轴固定连接,螺栓压头下表面加工有周向分布的多个盲孔,孔底均安装有磁铁,盲孔数量及位置与待压装滚花螺栓的轮毂上的轴向通孔相同;盲孔尺寸能够容纳滚花螺栓的头部插入;盲孔形状与滚花螺栓的头部形状相同,以配合托盘对滚花螺栓进行定位;盲孔深度小于滚花螺栓的头部厚度,以保证压装时不与轮毂干涉;螺栓压头左右两侧各设置有一个开口槽,其位置与托盘的左右两侧支耳对应,开口槽为槽口向前的半环形结构,用于套在定位轴上,便于对托盘与螺栓压头的对中定位。

10.进一步地,轮毂工装的中心通孔尺寸能够确保轮毂通过环形凸台放置在轮毂工装的圆筒厚壁上时,轮毂工装不与轮毂的圆筒下部干涉。

11.此外,本发明还提出一种多滚花螺栓快速压装方法,该多滚花螺栓快速压装方法采用上述装置,包括如下步骤:

12.将轮毂工装连接固定压力机工作台上,轮毂放置在轮毂工装上,螺栓压头连接固定在压机压力轴上,使得轮毂工装的盲孔、轮毂的通孔及螺栓压头的盲孔位置一致;将滚花螺栓全部插入托盘的轴向通孔内,然后共同移动至螺栓压头下方,两个定位轴贴紧螺栓压头的开口槽,继续向上移动托盘,使得滚花螺栓的头部进入螺栓压头的盲孔内并贴紧磁铁,然后向下移出托盘;压力机带动螺栓压头下移,螺栓压头带动滚花螺栓下移,将滚花螺栓压入轮毂的通孔中;压力机带动螺栓压头上升,完成滚花螺栓在轮毂上的压装。

13.(三)有益效果

14.本发明提出一种多滚花螺栓快速压装装置及快速压装方法,快速压装装置包括轮毂工装、托盘、定位轴、螺栓压头和磁铁。本发明采用托盘在线外预装螺栓的办法,能够减少装配线内多次上料所占时间,避免降低工序节拍;采用在螺栓压头的盲孔内安装磁铁的方式,通过磁力将多个滚花螺栓一次性快速抓取,同时可快速从下方撤出托盘;采用开口槽与定位轴配合方式,解决托盘自下而上人工对中困难的问题。

附图说明

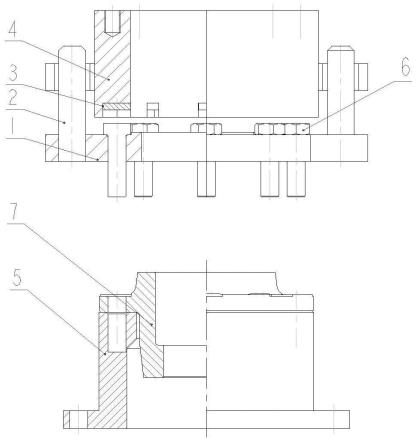

15.图1为本发明实施例的多滚花螺栓快速压装装置结构示意图;

16.图2为本发明实施例中托盘结构示意图;

17.图3为本发明实施例中螺栓压头结构示意图;

18.图4为本发明实施例中螺栓压头与托盘安装示意图;

19.图5为本发明实施例中轮毂与多条螺栓装配效果示意图。

具体实施方式

20.为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

21.本实施例提出一种多滚花螺栓快速压装装置,其结构如图1所示,主要包括轮毂工装5、托盘1、定位轴2、螺栓压头4和磁铁3。

22.待压装多条滚花螺栓6的轮毂7,其主体为圆筒结构,圆筒外壁腰部设置有环形凸台,环形凸台周向加工有多个轴向通孔,用于安装多条滚花螺栓6。

23.轮毂工装5为具有中心通孔的圆筒状结构,用于放置轮毂7。轮毂工装5通过底部台阶结构与压机工作台固定连接。轮毂工装5的圆筒厚壁上表面加工有周向分布的多个盲孔,盲孔数量及位置与待压装滚花螺栓6的轮毂7上的轴向通孔相同;盲孔直径大于滚花螺栓6的螺纹外径;盲孔深度不小于滚花螺栓6除滚花外的杆部长度;轮毂工装5的中心通孔尺寸能够确保轮毂7通过环形凸台放置在轮毂工装5的圆筒厚壁上时,轮毂工装5不与轮毂7的圆筒下部干涉。

24.托盘1为具有中心通孔的圆盘结构,圆盘上部沿中心通孔外周设置有一圈凸台,凸台高度小于滚花螺栓6的头部厚度,其结构如图2所示。中心通孔外侧的圆盘上加工有周向分布的多个轴向通孔,轴向通孔用于插入待装配的滚花螺栓6并通过圆盘上的凸台抵住滚花螺栓6的头部侧面对其进行定位,轴向通孔数量及位置与轮毂7上的通孔相同。托盘1的左右两侧各设置有一个支耳,支耳上加工有轴向螺纹孔,用于安装定位轴2。

25.螺栓压头4为具有中心通孔的圆筒状结构,其结构如图3所示。螺栓压头4的上端与

压力机的压力轴固定连接,螺栓压头4的下表面加工有周向分布的多个盲孔,孔底均安装有磁铁3,盲孔数量及位置与待压装滚花螺栓6的轮毂7上的轴向通孔相同;盲孔尺寸能够容纳滚花螺栓6的头部插入;盲孔形状与滚花螺栓6的头部形状相同,以配合托盘1对滚花螺栓6进行定位;盲孔深度略小于螺栓6的头部厚度,以保证压装时不与轮毂7干涉。螺栓压头4的左右两侧各设置有一个开口槽,其位置与托盘1的左右两侧支耳对应,开口槽为槽口向前的半环形结构,用于套在定位轴2上,便于对托盘1与螺栓压头4的对中定位,如图4所示。

26.采用上述多滚花螺栓快速压装装置的多滚花螺栓快速压装方法为:将轮毂工装5连接固定压力机工作台上,轮毂7放置在轮毂工装5上,螺栓压头4连接固定在压机压力轴上,使得轮毂工装5的盲孔、轮毂7的通孔及螺栓压头4的盲孔位置一致。将滚花螺栓6全部插入托盘1的轴向通孔内,然后共同移动至螺栓压头4下方,两个定位轴2贴紧螺栓压头4的开口槽,继续向上移动托盘1,使得滚花螺栓6的头部进入螺栓压头4的盲孔内并贴紧磁铁3,然后向下移出托盘1。压力机带动螺栓压头4下移,螺栓压头4带动滚花螺栓6下移,将滚花螺栓6压入轮毂的通孔中。压力机带动螺栓压头4上升,完成滚花螺栓6在轮毂7上的压装,如图5所示。

27.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.一种多滚花螺栓快速压装装置,其特征在于,所述多滚花螺栓快速压装装置包括轮毂工装、托盘、定位轴、螺栓压头和磁铁;其中,所述轮毂工装为具有中心通孔的圆筒状结构,用于放置轮毂;轮毂工装通过底部台阶结构与压机工作台固定连接;轮毂工装的圆筒厚壁上表面加工有周向分布的多个盲孔,盲孔数量及位置与待压装滚花螺栓的轮毂上的轴向通孔相同;盲孔直径大于滚花螺栓的螺纹外径;盲孔深度不小于滚花螺栓除滚花外的杆部长度;所述托盘为具有中心通孔的圆盘结构,圆盘上部沿中心通孔外周设置有一圈凸台,凸台高度小于滚花螺栓的头部厚度;中心通孔外侧的圆盘上加工有周向分布的多个轴向通孔,轴向通孔用于插入待装配的滚花螺栓并通过圆盘上的凸台抵住滚花螺栓的头部侧面对其进行定位,轴向通孔数量及位置与轮毂的轴向通孔相同;托盘的左右两侧各设置有支耳,支耳上加工有轴向螺纹孔,用于安装定位轴;所述螺栓压头为具有中心通孔的圆筒状结构,螺栓压头上端与压力机的压力轴固定连接,螺栓压头下表面加工有周向分布的多个盲孔,孔底均安装有磁铁,盲孔数量及位置与待压装滚花螺栓的轮毂上的轴向通孔相同;盲孔尺寸能够容纳滚花螺栓的头部插入;盲孔形状与滚花螺栓的头部形状相同,以配合托盘对滚花螺栓进行定位;盲孔深度小于滚花螺栓的头部厚度,以保证压装时不与轮毂干涉;螺栓压头左右两侧各设置有一个开口槽,其位置与托盘的左右两侧支耳对应,开口槽为槽口向前的半环形结构,用于套在定位轴上,便于对托盘与螺栓压头的对中定位。2.如权利要求1所述的多滚花螺栓快速压装装置,其特征在于,所述轮毂工装的中心通孔尺寸能够确保轮毂通过环形凸台放置在轮毂工装的圆筒厚壁上时,轮毂工装不与轮毂的圆筒下部干涉。3.一种多滚花螺栓快速压装方法,其特征在于,所述多滚花螺栓快速压装方法采用上述任一项权利要求所述的装置,包括如下步骤:将轮毂工装连接固定压力机工作台上,轮毂放置在轮毂工装上,螺栓压头连接固定在压机压力轴上,使得轮毂工装的盲孔、轮毂的通孔及螺栓压头的盲孔位置一致;将滚花螺栓全部插入托盘的轴向通孔内,然后共同移动至螺栓压头下方,两个定位轴贴紧螺栓压头的开口槽,继续向上移动托盘,使得滚花螺栓的头部进入螺栓压头的盲孔内并贴紧磁铁,然后向下移出托盘;压力机带动螺栓压头下移,螺栓压头带动滚花螺栓下移,将滚花螺栓压入轮毂的通孔中;压力机带动螺栓压头上升,完成滚花螺栓在轮毂上的压装。

技术总结

本发明提出一种多滚花螺栓快速压装装置及快速压装方法,快速压装装置包括轮毂工装、托盘、定位轴、螺栓压头和磁铁。本发明采用托盘在线外预装螺栓的办法,能够减少装配线内多次上料所占时间,避免降低工序节拍;采用在螺栓压头的盲孔内安装磁铁的方式,通过磁力将多个滚花螺栓一次性快速抓取,同时可快速从下方撤出托盘;采用开口槽与定位轴配合方式,解决托盘自下而上人工对中困难的问题。盘自下而上人工对中困难的问题。盘自下而上人工对中困难的问题。

技术研发人员:国旭华 王博 宋旭杰 李密 李春民 徐树永

受保护的技术使用者:北京北方车辆集团有限公司

技术研发日:2022.04.02

技术公布日:2022/7/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1