一种定位工装和焊接机的制作方法

1.本技术涉及焊接技术领域,尤其涉及一种定位工装和焊接机。

背景技术:

2.相关技术中,用于对基体定位的定位销和用于防止基体变形的第一压块可能存在相互干涉的问题。

技术实现要素:

3.有鉴于此,本技术实施例期望提供一种定位工装和焊接机,以避免定位销和第一压块之间的干涉。

4.为达到上述目的,本技术实施例第一方面提供一种定位工装,用于对基体和焊件定位,所述定位工装包括:

5.驱动装置,具有驱动轴,所述驱动轴用于穿设于所述基体以使所述基体绕所述驱动轴的中心线转动,所述基体具有沿所述基体的径向与所述基体的中心间隔布置的定位孔;

6.定位销,用于在第一位置处穿设于所述定位孔以对所述基体沿所述驱动轴的周向定位;

7.夹具,用于在第二位置处夹持所述焊件以使所述焊件处于能够与所述基体焊接的位置,当所述定位销处于所述第一位置且所述夹具处于所述第二位置,所述定位销沿所述驱动轴的径向位于所述驱动轴与所述夹具之间;

8.第一压块,用于在第三位置处沿所述驱动轴的轴向与所述基体的一侧抵接以限制所述基体的焊接变形,沿所述驱动轴的轴向投影,所述第一压块在所述第三位置处的投影区域以及所述定位销在所述第一位置处的投影区域至少部分地重叠;

9.第一驱动组件,与所述定位销驱动连接,所述第一驱动组件用于驱动所述定位销移入或移出第一位置以避让所述第一压块;以及

10.第二驱动组件,与所述第一压块驱动连接,所述第二驱动组件用于驱动所述第一压块移入或移出第三位置以避让所述定位销。

11.一实施例中,所述第一驱动组件包括:

12.第一驱动机构,与所述定位销驱动连接以驱动所述定位销沿所述驱动轴的轴向移动;以及

13.第二驱动机构,与所述第一驱动机构驱动连接,沿所述驱动轴的轴向投影,所述第二驱动机构驱动所述第一驱动机构移动以改变所述第一驱动机构的投影区域相对于所述驱动轴的投影区域的位置。

14.一实施例中,所述第二驱动机构驱动所述第一驱动机构移动的方向与所述驱动轴的轴向垂直。

15.一实施例中,所述第二驱动组件包括:

16.第三驱动机构,与所述第一压块驱动连接以驱动所述第一压块沿所述驱动轴的轴向移动;以及

17.第四驱动机构,与所述第三驱动机构驱动连接,沿所述驱动轴的轴向投影,所述第四驱动机构驱动所述第三驱动机构移动以改变所述第三驱动机构的投影区域相对于所述驱动轴的投影区域的位置。

18.一实施例中,所述第四驱动机构驱动所述第三驱动机构移动的方向与所述驱动轴垂直。

19.一实施例中,所述定位工装还包括能够相对于所述驱动轴移动的安装座,所述安装座与所述第一驱动组件连接以与所述第一驱动组件一起移动,所述定位销在所述第一位置处穿设于所述定位孔以使所述安装座相对于所述基体定位,所述第二驱动组件与所述安装座连接以跟随所述安装座移动。

20.一实施例中,所述定位工装还包括与所述夹具驱动连接的第三驱动组件,所述第三驱动组件驱动所述夹具移入或移出所述第二位置,所述第三驱动组件与所述安装座连接以跟随所述安装座移动。

21.一实施例中,所述定位工装还包括:

22.第二压块,与所述第一压块沿所述驱动轴的轴向排列,所述第二压块用于与所述基体背离所述第一压块的一侧抵接以限制所述基体的焊接变形,沿所述驱动轴的轴向投影,所述第二压块在与所述基体抵接的位置处的投影区域以及所述第一压块在所述第三位置处的投影区域部分地重叠;以及

23.第四驱动组件,与所述第二压块驱动连接,所述第四驱动组件用于驱动所述第二压块移入或移出与所述基体抵接的位置以避让处于第一位置处的定位销。

24.一实施例中,所述第一驱动组件位于所述定位销的下方,所述第二驱动组件位于所述第一压块的下方。

25.本技术实施例第二方面提供一种焊接机,包括:

26.上述任一种的定位工装;以及

27.焊枪总成,用于对所述基体和所述焊件进行焊接。

28.本技术实施例的定位工装,定位工装既能够通过定位销较好地实现对基体沿周向相对于焊件的定位,又能够通过第一压块较好地限制基体的焊接变形,且定位销和第一压块在各自实现其相应功能的情况下能够避免相互干涉。

附图说明

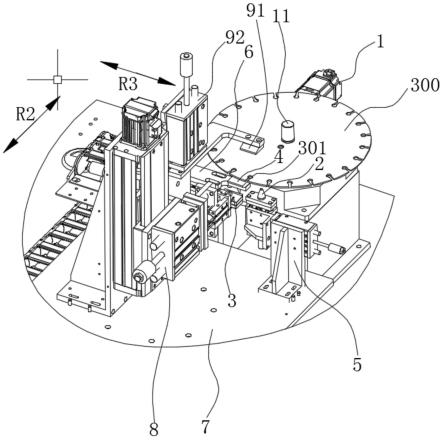

29.图1为本技术实施例的定位工装与工作台的装配图;

30.图2为图1中位置a处的放大视图;

31.图3为本技术实施例的第一驱动组件、第二驱动组件、定位销、第一压块、安装座、驱动装置以及基体的装配图;

32.图4为本技术实施例的第一驱动组件和定位销的装配图;

33.图5为本技术实施例的第二驱动组件和第一压块的装配图;

34.图6为本技术实施例的第一驱动组件驱动定位销移动至第一位置处穿设于定位孔的示意图,图中示意出了第二驱动组件驱动第一压块从第三位置移出的状态;

35.图7为本技术实施例的第二驱动组件驱动第一压块移动至第三位置处与基体抵接的示意图,图中示意出了第一驱动组件驱动定位销从第一位置移出的状态,图中未示出第二压块和第四驱动组件;

36.图8为本技术实施例的第二驱动组件驱动第一压块移动至第三位置处与基体抵接的示意图,图中示意出了第一驱动组件驱动定位销从第一位置移出的状态,图中示出了第二压块和第四驱动组件;

37.图9为本技术实施例的第三驱动组件、夹具、焊件、基体、第四驱动组件、第一驱动组件、第二驱动组件、驱动装置以及安装座的装配图,图中示意了出夹具装夹焊件的状态;

38.图10为本技术实施例的定位销在第一位置处穿设于定位孔的状态下,第一夹角、第二夹角、第三夹角、第一夹角的角平分线、第二夹角的角平分线以及第三夹角的角平分线的关系示意图,图中夹具未到达第二位置;

39.图11为本技术实施例的定位销在第一位置处对定位孔定位后基体转动第一夹角的一半的状态下,第一夹角、第二夹角、第三夹角、第一夹角的角平分线、第二夹角的角平分线以及第三夹角的角平分线的关系示意图,图中夹具处于第二位置;

40.图12为本技术实施例的定位销在第一位置处对定位孔定位后基体转动第一夹角的一半的状态下,第一夹角、第二夹角、第三夹角、第一夹角的角平分线、第二夹角的角平分线以及第三夹角的角平分线的关系示意图,图中夹具处于第二位置,第一压块处于第三位置,第二压块与基体抵接;

41.图13为本技术实施例的焊接机的结构示意图;

42.图14为相关技术中定位销对基体定位的状态示意图;

43.图15为相关技术中定位销对基体定位的状态示意图,图中基体的定位孔沿基体周向的分布与图14所示基体的定位孔沿基体周向的分布不同。

44.附图标记说明:定位工装100;驱动装置1;驱动轴11;定位销2;夹具3;第一压块4;第一驱动组件5;第一驱动机构51;第一驱动件511;第一连接座512;第二驱动机构52;第二驱动件521;第一基座522;第二驱动组件6;第三驱动机构61;第三驱动件611;第二连接座612;第四驱动机构62;第四驱动件621;第二基座622;安装座7;第三驱动组件8;第五驱动机构81;第六驱动机构82;升降主机821;滑块822;第三基座823;第二压块91;第四驱动组件92;第五驱动件921;第四基座922;转接件923;第一夹角501;第二夹角502;第三夹角503;焊枪总成200;基体300;定位孔301;焊接齿302;焊件400;工作台600;第五驱动组件700。

具体实施方式

45.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

46.在本技术实施例的描述中,“上”、“下”、“顶”、“底”、方位或位置关系以图1为参考,需要理解的是,这些方位术语仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。请参阅图1,上下方向为图中箭头r1所示的方向。

47.作为本技术创造性构思的一部分,在描述本技术的实施例之前,需对相关技术中,

定位销和第一压块干涉的原因进行分析,通过合理的分析得到本技术实施例的技术方案。

48.相关技术中,请参阅图14和图15,需要对基体300和焊件400进行焊接。以金刚石锯片为例进行说明,基体300为锯片基体,焊件400为金刚石刀头,在加工过程中需要将金刚石刀头焊接到锯片基体上以加工出金刚石锯片,锯片基体具有焊接齿302和定位孔301,焊接齿302沿锯片基体的周向布置,沿锯片基体的周向每相邻两个焊接齿302之间设置有定位孔301,将锯片基体套设在驱动轴11上使锯片基体绕驱动轴11的中心线转动,通过定位销2伸入定位孔301中对锯片基体沿驱动轴11的周向定位,以使金刚石刀头与焊接齿302能够在驱动轴11的周向上较为合适的位置处焊接,在对金刚石刀头和焊接齿302进行焊接的过程中,由于锯片基体相对较薄,在焊接过程中在锯片基体靠近焊缝附近的位置处可能发生变形,需要通过第一压块将锯片基体抵接压合。

49.请参阅图14和图15,当定位销2与定位孔301配合的位置沿驱动轴11的径向不在驱动轴11与夹具3之间,可能由于不同锯片基体周向上定位孔301的分布情况不同,金刚石刀头与附近定位孔301的位置关系可能并不十分明确,随机性较强,对于定位孔301沿周向上分布不同的锯片基体,通过定位销2定位出来的金刚石刀头相对于附近定位孔301的位置也会不一样。例如,请参阅图15,图中当定位销2与定位孔301配合的位置沿驱动轴11的径向不在驱动轴11与夹具3之间,金刚石刀头附近的定位孔301可能刚好在金刚石刀头沿基体300的周向的两侧。例如,请参阅图14,由于图中定位孔301分布与图不同,图中当定位销2与定位孔301配合的位置沿驱动轴11的径向不在驱动轴11与夹具3之间,金刚石刀头附近的定位孔301可能风好在金刚石刀头靠近中间的位置,也就是金刚石刀头附近的定位孔301沿驱动轴11的径向可能刚好位于驱动轴11与夹具3之间。在这种情况下即使想通过将锯片基体转动到与金刚石刀头焊接的较为合适的位置,也难以找到较为合适的通用的规律以适应定位孔分布不同的锯片基体,可能需要针对定位孔分布不同的锯片基体适应不同的转动规则以将锯片基体转动至与金刚石刀头焊接的较为合适的位置。

50.对一些特定的定位需求,当定位销2与定位孔301配合,定位销2沿驱动轴11的径向位于驱动轴11与夹持金刚石刀头的夹具3之间,这样一来定位销2与定位孔301配合的位置以及第一压块与锯片基体抵接的位置可能会存在部分重叠,可能导致定位销与第一压块之间产生干涉。

51.鉴于此,本技术实施例提供一种焊接机,请参阅图13,焊接机包括定位工装100和焊枪总成200。定位工装100用于对基体300和焊件400定位,焊枪总成200用于对完成定位的基体300与焊件400进行焊接。

52.一实施例中,请参阅图1和图13,焊接机还包括工作台600,定位工装100安装在工作台600上。

53.一实施例中,请参阅图1~图3,以及图6~图12,基体300的形状呈圆盘状。

54.一实施例中,请参阅图1~图3,以及图6~图12,基体300具有沿所述基体300的径向与所述基体300的中心间隔布置的定位孔301。

55.一实施例中,请参阅图1~图3,以及图6~图12,定位孔301的数量为多个,多个定位孔301沿基体300的周向间隔布置。

56.一实施例中,请参阅图1~图3,以及图6~图12,各定位孔301的中心沿基体300的径向与基体300的外边缘的距离相等。

57.一实施例中,请参阅图1~图3,以及图6~图12,基体300还具有多个焊接齿302,多个焊接齿302沿基体300的周向间隔布置。沿基体300的周向每相邻两个焊接齿302之间设置一个定位孔301。焊件400用于与焊接齿302焊接。

58.一实施例中,每个焊接齿302对应焊接一个焊件400。

59.一实施例中,焊件400为刀头。

60.一实施例中,焊件400为金刚石刀头。

61.一实施例中,请参阅图1~图3,以及图6~图12,相邻两个焊接齿302之间间隔的空间为间隔区,定位孔301位于间隔区沿基体300的径向的最内侧。如此结构形式,定位孔301大致处于焊接齿302的根部附近。

62.可以理解的是,在对基体300和焊件400焊接的过程中,焊接齿302的根部较易变形。

63.一实施例中,请参阅图1~图3,以及图6~图12,定位孔301沿基体300的周向均匀地分布。

64.需要说明的是,定位孔301沿基体300的周向均匀地分布是指,各相邻两个定位孔301与基体300的中心对应的圆心角均相等。例如,定位孔301为6个,每相邻两个定位孔301与基体300的中心对应的圆心角为60

°

。

65.一实施例中,请参阅图1~图3,以及图6~图12,焊接齿302沿基体300的周向均匀地分布。

66.一实施例中,请参阅图10~图12,沿周向相邻两个定位孔301的几何中心与基体300的中心对应的圆心角为第一夹角501。

67.一实施例中,请参阅图10~图12,每个焊接齿302的边缘与基体300的中心对应的圆心角为第二夹角502,第一夹角501的角平分线和第二夹角502的角平分线重合。

68.一实施例中,请参阅图10~图12,第一夹角501的角平分线和第二夹角502的角平分线为图中虚线p1所示。

69.可以理解的是,金刚石刀头与基体300的焊接齿302焊接以加工成金刚石锯片。

70.本技术实施例的定位工装100,请参阅图1~图3,以及图9,定位工装100包括驱动装置1,驱动装置1具有驱动轴11,驱动轴11用于穿设于基体300以使基体300绕驱动轴11的中心线转动。

71.一实施例中,基体300与驱动轴11同轴。

72.一实施例中,请参阅图2~图4,以及图6~图8,定位工装100还包括定位销2,定位销2用于在第一位置处穿设于定位孔301以对基体300沿驱动轴11的周向定位。

73.一实施例中,请参阅图2,以及图9~图12,定位工装100还包括夹具3,夹具3用于在第二位置处夹持焊件400以使焊件400处于能够与基体300焊接的位置,当定位销2处于第一位置且夹具3处于第二位置,定位销2沿驱动轴11的径向位于驱动轴11与夹具3之间。如此结构形式,将基体300转动第一夹角501的一半,就能够将基体300上第一夹角501的平分线对应的位置处转动到与夹持在夹具3上的焊件400的参考位置对应的位置处进行焊接。

74.示例性地,请参阅图10~图12,焊件400的两侧边缘与基体300的中心对应的圆心角为第三夹角503,在焊接前调整好夹持在夹具3上的焊件400的位置,使焊件400对应的第三夹角503的角平分线与基体300的中心相交,移动定位销2至第一位置,被定位销2在第一

位置处穿设的定位孔301的几何中心位于第三夹角503的角平分线上。如此,基体300转动第一夹角501的一半,第一夹角501的角平分线将与第三夹角503的角平分线重合,使得焊件400在相邻两定位孔301之间与基体300居中焊接。而且,对于周向定位孔301的数量和分布不同的基体300,在定位销2定位后都可以转动第一夹角501的一半,以实现焊件400在相邻两个定位孔301之间与基体300居中焊接,具有较好地通用性。

75.一实施例中,请参阅图10~图12,第三夹角503的角平分线为图中虚线p2所示。

76.一实施例中,请参阅图10~图12,第一夹角501的角平分线为图中所示虚线p1所示,第三夹角503的角平分线为图中虚线p2所示,虚线p1与虚线p2重合。

77.一实施例中,请参阅图2,以及图9~图12,第五驱动机构81驱动夹具3体移动以使夹具3带动焊件400沿第三夹角503的角平分线移动。

78.可以理解的是,当第三夹角503的角平分线与基体300的中心相交,第五驱动机构81驱动夹具3体移动以使夹具3带动焊件400沿第三夹角503的角平分线移动的过程中,焊件400对应的第三夹角503虽然由于焊件400相对于驱动轴11靠近或远离而相应地增大或减小,但第三夹角503的角平分线的位置不会发生改变并始终与基体300的中心相交。示例性地,请参阅图10和图11,图10示出了夹具3尚未移动到第二位置的状态,图11示出了第五驱动机构81驱动夹具3体移动以使夹具3带动焊件400沿第三夹角503的角平分线移动至第二位置的状态,从图10和图11可知,虽然夹具3带动焊件400移动,但焊件400对应的第三角平分线的位置始终不变且与基体300的中心相交。

79.一实施例中,请参阅图10~图12,当相邻两定位孔301之间设置有焊接齿302,由于焊接齿302对应的第二夹角502的角平分线与第一夹角501的角平分线重合,当基体300转动第一夹角501的一半使第一夹角501的角平分线与第三夹角503的角平分线重合,意味着焊接齿302对应的第二夹角502的角平分线与焊件400对应的第三夹有的角平分线重合,能够较好地确保焊件400相对于对应的焊接齿302居中焊接,避免焊件400沿基体300的周向相对于对应的焊接齿302过度偏移。而且,对于周向定位孔301的数量和分布不同以及周向焊接齿302的数量和分布不同的基体300,在定位销2定位后都可以转动第一夹角501的一半,以实现焊件400相对于对应的焊接齿302居中焊接,具有较好地通用性。

80.需要说明的是,焊件400的参考位置并不一定要以焊件400对应的第三夹角503的角平分线作为参考,也就是说被定位销2在在第一位置处穿设的定位孔301的几何中心也可以根据实际需要不设置在第三夹角503的角平分线上。

81.可以理解的是,当对焊件400与基体300进行焊接,由于基体300相对较薄可能产生焊接变形,基体300受焊接影响较大的部分靠近基体300与焊件400焊接接触的位置处,也就是靠近处于第一位置的定位销2附近。一实施例中,请参阅图2~图5,以及图6~图8,定位工装100还包括第一压块4,第一压块4用于在第三位置处沿驱动轴11的轴向与基体300的一侧抵接以限制基体300的焊接变形,沿驱动轴11的轴向投影,第一压块4在第三位置处的投影区域以及定位销2在第一位置处的投影区域至少部分地重叠;如此结构形式,有利于第一压块4较好地限制基体300受焊接影响而发生的变形。

82.一实施例中,请参阅图2~图9,定位工装100还包括第一驱动组件5和第二驱动组件6,第一驱动组件5与定位销2驱动连接,第一驱动组件5用于驱动定位销2移入或移出第一位置以避让第一压块4。第二驱动组件6与第一压块4驱动连接,第二驱动组件6用于驱动第

一压块4移入或移出第三位置以避让定位销2。如此结构形式,既能够通过定位销2较好地实现对基体300沿周向相对于焊件400的定位,又能够通过第一压块4较好地限制基体300的焊接变形,且定位销2和第一压块4在各自实现其相应功能的情况下能够避免相互干涉。

83.一实施例中,请参阅图3和图4,第一驱动组件5包括第一驱动机构51和第二驱动机构52。第一驱动机构51与定位销2驱动连接以驱动定位销2沿驱动轴11的轴向移动。第二驱动机构52与第一驱动机构51驱动连接,沿驱动轴11的轴向投影,第二驱动机构52驱动第一驱动机构51移动以改变第一驱动机构51的投影区域相对于驱动轴11的投影区域的位置。如此结构形式,将定位销2的移动分解到两个方向,并分别由第一驱动机构51和第二驱动机构52驱动移动,使定位销2的移动控制较为简单方便。通过第二驱动机构52驱动第一驱动机构51移动使定位销2移动到被穿设的定位孔301沿驱动轴11的轴向投影形成的投影区域内,然后再通过第一驱动机构51驱动定位销2沿驱动轴11的轴向移移入或移出定位孔301,使得定位销2能够较为方便地移入定位孔301或从定位孔301移出。

84.一实施例中,请参阅图1、图3以及图13,通过xyz轴建立直角坐标系,其中z轴沿上下方向布置。

85.一实施例中,请参阅图1~图3,以及图9,驱动轴11的轴向沿上下方向布置,即驱动轴11的轴向沿z轴方向布置,第一驱动机构51驱动定位销2沿z轴移动。

86.一实施例中,请参阅图3和图4,以及图6~图9,第一驱动组件5位于定位销2的下方。如此,定位销2从基体300的下方伸入定位孔301内。

87.一实施例中,请参阅图3和图5,以及图6~图9,第二驱动组件6位于第一压块4的下方。如此,第一压块4从基体300的下方与基体300抵接以限制基体300的焊接变形。

88.一实施例中,请参阅图,第一驱动组件5位于定位销2的下方,第二驱动组件6位于第一压块4的下方。

89.一实施例中,请参阅图3,以及图6~图9,第二驱动机构52驱动第一驱动机构51移动的方向与驱动轴11的轴向垂直。如此结构形式,在第二驱动机构52驱动第一驱动机构51移动过程中,定位销2沿驱动轴11的轴向的位置几乎不会发生变化,在定位销2移动到被穿设的定位孔301沿驱动轴11的轴向的投影区域内之前,能够较好地避免定位销2的高度位置变化而与基体300或定位工装100上的其它零部件干涉的问题。

90.一实施例中,请参阅图3和图4,以及图6~图9,第二驱动机构52驱动第一驱动机构51移动的方向沿y轴方向。

91.一实施例中,请参阅图3和图4,第一驱动机构51包括第一驱动件511,第一驱动件511与定位销2驱动连接以驱动定位销2沿驱动轴11的轴向移动。

92.一实施例中,请参阅图3和图4,第一驱动件511驱动定位销2沿z轴方向移动

93.一实施例中,请参阅图3和图4,第一驱动机构51还包括第一连接座512,第一驱动件511安装于第一连接座512。

94.一实施例中,第一驱动件511可以为气缸或油缸。

95.一实施例中,请参阅图3和图4,第二驱动机构52包括第二驱动件521,第二驱动件521与第一连接座512驱动连接以驱动第一连接座512移动,安装在第一连接座512上的第一驱动件511跟随第一连接座512移动。

96.一实施例中,第二驱动件521可以为气缸或油缸。

97.一实施例中,请参阅图3和图4,第二驱动件521驱动第一连接座512沿y轴方向移动。

98.一实施例中,请参阅图3和图4,第二驱动机构52还包括第一基座522,第二驱动件521安装于第一基座522。

99.一实施例中,请参阅图1、图2、图3以及图9,驱动轴11与夹具3的排列方向为第一方向,第一驱动机构51和第二驱动机构52分别位于夹具3沿第二方向的相对两侧,第二方向与第一方向垂直。

100.具体地,请参阅图1、图2、图3以及图9,,第一驱动机构51位于夹具3沿第二方向的一侧,第二驱动机构52位于夹具3沿第二方向的另一侧。

101.一实施例中,请参阅图1~图3,第一方向为图中箭头r2所示的方向。

102.一实施例中,请参阅图1~图3,第二方向为图中箭头r3所示的方向。

103.一实施例中,请参阅3和图5,第二驱动组件6包括第三驱动机构61和第四驱动机构62。第三驱动机构61与第一压块4驱动连接以驱动第一压块4沿驱动轴11的轴向移动,第四驱动机构62与第三驱动机构61驱动连接,沿驱动轴11的轴向投影,第四驱动机构62驱动第三驱动机构61移动以改变第三驱动机构61的投影区域相对于驱动轴11的投影区域的位置。如此结构形式,将第一压块4的移动分解到两个方向执行,并分别由第三驱动机构61和第四驱动机构62驱动移动,使得第一压块4的移动能够较为方便地进行控制。沿驱动轴11的轴向投影,基体300的投影区域与第一压块4在第三位置处的投影区域的重叠区域为抵接区,通过第四驱动机构62驱动第三驱动机构61移动以改变第三驱动机构61的投影区域相对于驱动轴11的投影区域的位置,使得第一压块4的投影区域移动至抵接区,通过第三驱动机构61驱动第一压块4沿驱动轴11的轴向移动,使得第三驱动机构61驱动第一压块4作用在基体300上的作用力尽可能地接近于作用在基体300的正应力,有利于更好地限制基体300的变形。

104.一实施例中,请参阅图3和图5,第三驱动机构61驱动第一压块4沿z轴方向移动。

105.一实施例中,请参阅图3,以及图6~图8,第四驱动机构62驱动第三驱动机构61移动的方向以及第二驱动机构52驱动第一驱动机构51移动的方向平行。

106.一实施例中,请参阅图3,以及图6~图8,第四驱动机构62驱动第三驱动机构61沿y轴方向移动,第二驱动机构52驱动第一驱动机构51沿y轴方向移动。

107.一实施例中,请参阅图3和图5,第三驱动机构61包括第三驱动件611,第三驱动件611与第一压块4驱动连接以驱动第一压块4沿驱动轴11的轴向移动。

108.一实施例中,请参阅图3和图5,第三驱动件611驱动第一压块4沿z轴方向移动。

109.一实施例中,第三驱动件611可以为气缸或油缸。

110.一实施例中,请参阅图3和图5,第三驱动机构61还包括第二连接座612,第三驱动件611安装于第二连接座612。

111.一实施例中,请参阅图3和图5,第四驱动机构62包括第四驱动件621,第四驱动件621与第二连接座612驱动连接以驱动第二连接座612移动,安装在第二连接座612上的第三驱动件611跟随第二连接座612一起移动。

112.一实施例中,第四驱动件621可以为气缸或油缸。

113.一实施例中,第二驱动件521驱动第一连接座512移动的方向与第四驱动件621驱

动第二连接座612移动的方向平行。

114.一实施例中,请参阅图3和图5,第四驱动件621驱动第二连接座612沿y轴方向移动。

115.一实施例中,请参阅图3和图5,第四驱动机构62还包括第二基座622,第四驱动件621安装于第二基座622。

116.一实施例中,请参阅图3,以及图6~图8,第四驱动机构62驱动第三驱动机构61移动的方向与驱动轴11垂直。如此结构形式,在第四驱动机构62驱动第三驱动机构61移动的过程中,与第三驱动机构61驱动连接的第一压块4的沿驱动轴11的轴向的高度几乎不会有改变,沿驱动轴11的轴向投影,基体300的投影区域与第一压块4在第三位置处的投影区域为抵接区,在第四驱动机构62驱动第三驱动机构61移动以使第一压块4的投影区域移动至抵接区的过程中,由于第一压块4的高度几乎不会改变,能够较好地避免第一压块4的高度位置变化而与基体300或定位工装100上的其它零部件干涉的问题。

117.一实施例中,请参阅图3,以及图6~图8,第四驱动件621驱动第二连接座612移动的方向与驱动轴11的轴向垂直。

118.一实施例中,请参阅图2和图3,以及图6~图9,定位工装100还包括能够相对于驱动轴11移动的安装座7,安装座7与第一驱动组件5连接以与第一驱动组件5一起移动,定位销2在第一位置处穿设于定位孔301以使安装座7相对于基体300定位。如此结构形式,通过安装座7的移动调整第一驱动组件5的位置,使第一驱动组件5能够移动至较为合适的位置处以通过第一驱动组件5将定位销2移动至第一位置。由于安装座7与第一驱动组件5连接,第一驱动组件5安装在安装座7上,安装座7与第一驱动组件5一起移动,通过定位销2在第一位置处插入定位孔301内,以定位销2作为公共参考,基体300相对于定位销2的位置能够明确,安装座7相对于定位销2的位置能够明确,也就相当于安装座7相对于基体300的位置能够明确,从而实现了安装座7相对于基体300的定位。

119.一实施例中,请参阅图2和图3,以及图6~图9,安装座7的移动方向与第二驱动机构52驱动第一驱动机构51移动的方向垂直。

120.一实施例中,请参阅图2和图3,以及图6~图9,安装座7的移动方向与驱动轴11的轴向垂直。

121.一实施例中,请参阅图2和图3,以及图6~图9,安装座7沿x轴方向移动。

122.一实施例中,请参阅图2和图3,以及图6~图9,第二驱动组件6与安装座7连接以跟随安装座7移动。如此结构形式,通过移动安装座7实现对第二驱动组件6的移动,由于第二驱动组件6跟随安装座7移动,通过定位销2实现了安装座7相对于基体300的定位,相当于通过定位销2实现了第二驱动组件6相对于基体300的定位。通过定位销2在第一位置处穿设于定位孔301实现了安装座7相对于基体300的定位、第一驱动组件5相对于基体300的定位以及第二驱动组件6相对于基体300的定位,定位销2在第一位置处穿设于定位孔301后,不需要再对第二驱动组件6相对于基体300进行额外的定位就能够通过第二驱动组件6将第一压块4移动至第三位置,简化了定位操作。

123.一实施例中,请参阅图2和图3,以及图6~图9,安装座7的移动方向与第四驱动机构62驱动第三驱动机构61移动的方向垂直。

124.一实施例中,请参阅图2和图3,以及图6~图9,安装座7的移动方向与第二驱动机

构52驱动第一驱动机构51移动的方向垂直,安装座7的移动方向与第四驱动机构62驱动第三驱动机构61移动的方向垂直,第二驱动机构52驱动第一驱动机构51移动的方向与第四驱动机构62驱动第二驱动机构52移动的方向平行。

125.一实施例中,请参阅图3和图9,定位装置还包括第五驱动组件700,第五驱动组件700用于驱动安装座7移动。

126.可以理解的是,基体300可能并不是只焊接一个焊件400。例如,多个焊件400沿基体300的周向分布并分别与基体300焊接。例如,沿基体300周向分布的多个焊接齿302上,每个焊接齿302焊接一个焊件400。由于夹具3在第二位置处与基体300相距较近,不便于装夹焊件400。一实施例中,请参阅图2和图9,定位工装100还包括与夹具3驱动连接的第三驱动组件8,第三驱动组件8驱动夹具3移入或移出第二位置。如此结构形式,第三驱动组件8驱动夹具3移出第二位置,便于在夹具3上装夹焊件400(例如刀头),夹具3上装夹焊件400之后,第三驱动组件8驱动夹具3移动到第二位置使焊件400处于能够与基体300焊接的位置处,基体300与相应焊件400焊接之后,夹具3松开相应焊件400并退出第二位置,以装夹下一个焊件400。第三驱动组件8驱动夹具3退出第二位置,夹具3处于离基体300较远的位置,便于装夹焊件400。

127.一实施例中,也可以不设置第三驱动组件8,夹具3安装在第二位置处,夹具3不会移出或移出第二位置,没有第三驱动组件8驱动夹具3移入或移出第二位置。

128.一实施例中,请参阅图2和图9,第三驱动组件8与安装座7连接以跟随安装座7移动。如此结构形式,可以通过移动安装座7移动第三驱动组件8,由于第三驱动组件8跟随安装座7移动,当定位销2在第一位置处穿设于定位孔301实现安装座7相对于基体300的定位,相当于通过定位销2实现了第三驱动组件8相对于基体300的定位,通过定位销2实现第三驱动组件8相对于基体300的定位后,能够较为方便地利用第三驱动件611驱动夹具3移动至第二位置,不需要对第三驱动组件8相对于基体300进行额外的定位,简化定位操作,有利于实现焊件400与基体300的快速定位。

129.一实施例中,请参阅图2和图9,第三驱动组件8包括第五驱动机构81,第五驱动机构81与夹具3驱动连接,第五驱动机构81驱动夹具3移出或移出第二位置。

130.一实施例中,请参阅图2、图3和图9,第五驱动机构81驱动夹具3移动的方向与第二驱动机构52驱动第一驱动机构51移动的方向垂直。

131.一实施例中,请参阅图2、图3和图9,第五驱动机构81驱动夹具3沿x轴方向移动。

132.一实施例中,第五驱动机构81可以为气缸或油缸。

133.一实施例中,请参阅图2和图9,第三驱动组件8还包括第六驱动机构82,第六驱动机构82与第五驱动机构81驱动连接以驱动第五驱动机构81移动,第六驱动机构82驱动第五驱动机构81移动的方向以及第五驱动机构81驱动夹具3移动的方向相互交叉设置。如此结构形式,将夹具3的移动分解到两个方向上,能够较为方便地对夹具3的移动进行控制。

134.一实施例中,请参阅图2和图9,第六驱动机构82驱动第五驱动机构81移动的方向垂直于第五驱动机构81驱动夹具3移动的方向。

135.一实施例中,请参阅图2和图9,第六驱动机构82驱动第五驱动机构81沿驱动轴11的轴向移动。如此结构形式,通过第六驱动机构82驱动第五驱动机构81移动,以调整与第五驱动机构81驱动连接的焊件400沿驱动轴11的轴向的位置,使得基体300沿驱动轴11的轴向

位于焊件400的对称中心处,即焊件400相对于基体300沿驱动轴11的轴向对称设置。

136.一实施例中,请参阅图2和图9,第六驱动机构82驱动第五驱动机构81沿上下方向移动。

137.一实施例中,请参阅图2和图9,第六驱动机构82驱动第五驱动机构81沿z轴方向移动。

138.一实施例中,请参阅图2和图9,第六驱动机构82与安装座7连接以跟随安装座7移动。

139.一实施例中,请参阅图2和图9,第六驱动机构82包括升降主机821、滑块822以及第三基座823。第五驱动机构81安装于滑块822,升降主机821驱动滑块822上升或下降以带动第五驱动机构81移动,升降主机821安装于第三基座823,第三基座823与安装座7连接以跟随安装座7移动。

140.一实施例中,请参阅图2、图8以及图9,定位工装100还包括第二压块91,第二压块91与所述第一压块4沿所述驱动轴11的轴向排列,第二压块91用于与基体300背离第一压块4的一侧抵接以限制基体300的焊接变形。如此结构形式,通过第一压块4和第二压块91压合使基体300夹持在第一压块4和第二压块91之间,从而较好地限制基体300的变形。

141.一实施例中,请参阅图12,图中示意出了第二压块91沿驱动轴11的轴向投影形成的投影区域相对于基体300覆盖的位置,图中未示出第一压块4,第一压块4的投影区域与第二压块91的投影区域完全重合,图中所示第二压块91的投影区域即第一压块4和第二压块91夹持基体300以限制基体300的焊接变形的区域。定位销2在第一位置处沿驱动轴11的轴向的投影区域处于图中所示第二压块91的投影区域内。

142.一实施例中,用于与基体300背离第一压块4的一侧抵接以限制基体300的焊接变形,沿驱动轴11的轴向投影,第二压块91在与基体300抵接的位置处的投影区域以及第一压块4在第三位置处的投影区域部分地重叠。如此,由于第二压块91的投影区域和第一压块4的投影区域部分地重叠,第一压块4和第二压块91能够向基体300较好地施加夹持加以限制基体300的变形。

143.一实施例中,请参阅图2、图8以及图9,定位工装100还包括第四驱动组件92,第四驱动组件92与第二压块91驱动连接,第四驱动组件92用于驱动第二压块91移入或移出与基体300抵接的位置以避让处于第一位置处的定位销2。如此结构形式,当定位销2在第一位置处穿设于定位孔301对基体300定位,定位销2有可能伸出至基体300朝向第二压块91的一侧,第四驱动组件92驱动第二压块91移入或移出与基体300抵接的位置,使得第二压块91能够较好地避免处于第一位置处的定位销2。

144.一实施例中,第二压块92可以设置避让孔以避让定位销2。

145.一实施例中,请参阅图2、图8以及图9,第四驱动组件92驱动第二压块91沿驱动轴11的轴向移动。

146.一实施例中,请参阅图2、图8以及图9,第四驱动组件92驱动第二压块91沿z轴方向移动。

147.一实施例中,请参阅图2、图8以及图9,第四驱动组件92与安装座7连接以跟随安装座7移动。如此结构形式,由于第四驱动组件92跟随安装座7移动,当定位销2在第一位置处穿设于定位孔301以实现安装座7相对于基体300的定位,也就实现了第四驱动组件92相对

于基体300的定位,不需要对第四驱动组件92相对于基体300进行额外的定位,简化了定位操作。

148.一实施例中,请参阅图2、图8以及图9,第四驱动组件92包括第五驱动件921和转接件923。转接件923分别与第二压块91和第五驱动件921连接,第五驱动件921驱动转接件923移动以带动第二压块91移动。

149.一实施例中,请参阅图2、图8以及图9,第五驱动件921驱动转接件923沿驱动轴11的轴向移动。

150.一实施例中,请参阅图2、图8以及图9,第五驱动件921驱动转接件923沿z轴方向移动。

151.一实施例中,第五驱动件921可以为气缸或油缸。

152.一实施例中,请参阅图2、图8以及图9,第四驱动组件92还包括第四基座922,第五驱动件921安装于第四基座922,第四基座922安装于安装座7。

153.需要说明的是,本技术实施例的定位工装100和焊接机并不局限于对金刚石锯片的基体300和焊件400(金刚石刀头)进行定位或焊接,其它具有类似定位孔301的基体300以及参照定位孔301与基体300进行焊接的焊件400都能够适用于本技术的定位工装100和焊接机。

154.以上仅为本技术的较佳实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1