一种门扇包边冲裁模具、冲孔模具及生产加工工艺的制作方法

1.本技术涉及金属型材冲压的领域,尤其是涉及一种门扇包边冲裁模具、冲孔模具及生产加工工艺。

背景技术:

2.门扇包边生产制造时,需要对板材进行裁切,将板材裁切成符合设计要求的外形。再对完成裁切的板材进行切边和折弯等加工,并在板材上打孔,完成包边的生产。

3.由于板材的规格较大,通常会现在板材上划线,规划切割路径,再采用气割的方式对板材进行裁切。但是气割后的板材孔口粗糙且容易出现误差,将板材焊接后,焊缝较大,使得后续的打磨等作业难度增大。

技术实现要素:

4.为了方便对板材进行准确裁切,本技术提供一种门扇包边冲裁模具、冲孔模具及生产加工工艺。

5.本技术提供一种门扇包边冲裁模具,采用如下的技术方案:一种门扇包边冲裁模具,包括第一上模和第一下模,所述第一上模设置在第一下模的上方,所述第一上模的底面上设有第一冲头,所述第一下模上开设有用于配合所述第一冲头进行冲裁的第二冲头。

6.通过采用上述技术方案,利用冲裁模具代替气割,方便快速对板材进行裁切。同时冲压模具较高的精度,使得冲裁得到的板材精度更高,板材裁切质量更高。

7.在一个具体的可实施方案中,所述第一上模的底面上开设有容纳腔,所述容纳腔内设有滑套,所述滑套的底端设有限位部,所述滑套上套设有弹性件,所述弹性件一端与所述容纳腔内壁连接,另一端与所述限位部连接。

8.通过采用上述技术方案,第一上模下压时,滑套先于冲头对板材进行压迫,将板材夹紧在第二冲头上,提升冲压过程中板材的稳定性,进一步提升板材冲压的精度。

9.在一个具体的可实施方案中,所述第一下模包括冲压部和支撑部,所述冲压部设置在所述第一上模的正下方,所述支撑部设置在所述冲压部的一侧,所述支撑部远离所述冲压部的一端设有送料台,所述送料台上设有用于清洁板材的清洁组件,所述送料台上设有用于输送板材的输送组件,所述送料台远离所述第一下模的一端设有升降台,所述升降台上设有用于搬运板材的搬运组件。

10.通过采用上述技术方案,自动进行板材的输送和清洁,省去人工对板材进行清洁的过程以及人工搬运板材进行定位的过程,进一步提升板材的加工效率。

11.在一个具体的可实施方案中,所述输送组件包括多块支撑板、导轨和夹持件,多块所述支撑板间隔设置在所述送料台上,所述导轨设置在相邻所述支撑板之间,所述夹持件设置在所述导轨上,所述支撑板的顶面上开设有供板材卡接的滑槽。

12.通过采用上述技术方案,夹持件夹持板材在滑槽内滑动,方便对板材进行搬运,搬

运的同时方便对板材进行清洁,进一步提升板材的加工效率。

13.在一个具体的可实施方案中,所述清洁组件包括安装板和多个喷头,所述安装板设置在所述输送组件的顶端,多个所述喷头间隔设置在所述安装板上,多个所述喷头均朝向所述输送组件,所述送料台的底端间隔设有多个喷嘴,多个所述喷嘴均朝向输送组件,所述安装板上设有推压气缸,所述推压气缸的活塞杆朝向输送组件,所述推压气缸的活塞杆上设有第一清洁杆,所述送料台的底面上设有顶升气缸,所述顶升气缸的活塞杆贯穿所述送料台并向输送组件内延伸,所述顶升气缸的活塞杆上设有第二清洁杆。

14.通过采用上述技术方案,喷头和喷嘴向板材喷淋清洁液,对板材进行清洁,第一清洁杆和第二清洁杆对板材进行清洁的同时,将板材上残留的清洁液去除,提升板材的清洁度。

15.在一个具体的可实施方案中,所述升降台包括底座、固定板和置物台,所述底座上设有升降丝杠,所述底座上设有导向杆,所述导向杆的长度方向与所述升降丝杠的轴线方向平行,所述固定板设置在所述导向杆的顶端,所述置物台设置在所述底座与所述固定板之间,所述置物台与所述升降丝杠螺纹连接,所述导向杆贯穿所述置物台,所述搬运组件设置在所述固定板上。

16.通过采用上述技术方案,将板材放置在置物台上,搬运组件将板材向输送组件搬运,自动进行板材的输送,省去人工输送的过程,提升板材的加工效率。

17.本技术还提供一种门扇包边冲孔模具,采用如下的技术方案:一种门扇包边冲孔模具,包括安装座、第二上模和第二下模,所述第二下模设置在所述安装座上,所述第二上模设置在第二下模的上方,所述第二上模的底面上设有第三冲头,所述安装座上设有支撑杆,所述支撑杆的顶端设有第一台板。

18.通过采用上述技术方案,采用冲孔的方式代替原有的气割切孔的方式,有效提升板材上开孔的效率,提升板材的加工效率。且冲孔模具具有较高的精度,使得对板材冲孔时,板材上的孔精度更高,孔的切割质量更高。

19.在一个具体的可实施方案中,所述第一台板上开设滑槽,所述滑槽内设有定位杠杆。

20.通过采用上述技术方案,滑动定位杠杆方便根据不能规格的板材,调整定位杠杆的位置,方便对不同规格的板材进行定位。

21.在一个具体的可实施方案中,所述第一台板的侧壁上开设有插孔,所述插孔内设有杠杆销。

22.通过采用上述技术方案,定位杠杆能够绕定位销转动,方便利用定位杠杆两端对板材进行定位,方便对板材的不同冲孔位置进行定位。

23.本技术还提供一种门扇包边生产加工工艺,采用如下的技术方案:一种门扇包边生产加工工艺,包括如下步骤:步骤一,按照设计要求裁切板材;步骤二,采用冲裁的方式,裁切板材上的拼接角;步骤三,弯折板材;步骤四,采用冲压的方式,在板材一端冲孔;步骤五,对板材的另一端进行冲孔;

步骤六,打磨板材,将板材焊接成门扇。

24.通过采用上述技术方案,利用冲压工艺进行板材的裁切,提升板材裁切的精度和质量,缩小板材拼接角的误差,方便对板材进行打磨,使得对板材进行焊接时,能够缩小焊缝,提升门扇的加工质量。

25.综上所述,本技术包括以下至少一种有益技术效果:1.利用冲压工艺对板材进行裁切,代替原有的气割,提升对板材的裁切精度和裁切质量,方便对板材进行打磨,缩小板材的焊缝,提升门扇的焊接质量;2.设置送料台进行板材的自动送料,省去人工输送板材的过程,并自动进行板材的在模具内的定位,提升板材的加工效率。

附图说明

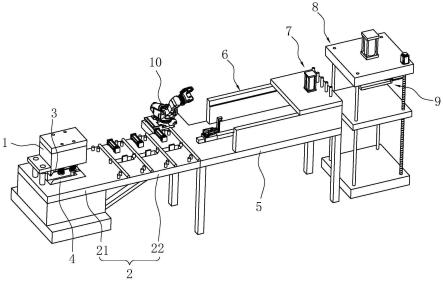

26.图1是冲裁模具整体结构的示意图。

27.图2是第一上模内部结构的剖视图。

28.图3是第一下模结构的剖视图。

29.图4是输送组件结构的剖视图。

30.图5是升降台结构的示意图。

31.图6是搬运组件结构的剖视图。

32.图7是冲孔模具的结构示意图。

33.附图标记说明:1、第一上模;2、第一下模;21、冲压部;22、支撑部;3、第一冲头;4、第二冲头;5、送料台;6、输送组件;61、支撑板;62、夹持件;63、导轨;64、滑槽;7、清洁组件;71、安装板;72、喷头;73、推压气缸;74、第一清洁杆;75、顶升气缸;76、喷嘴;77、第二清洁杆;8、升降台;81、底座;82、置物台;83、固定板;84、导向杆;85、升降丝杠;86、驱动电机;9、搬运组件;91、拉料气缸;92、连接板;93、吸盘;94、升降板;95、滑轨;96、推料气缸;97、推板;98、让位槽;10、机械手;11、容纳腔;12、滑套;13、弹性件;14、限位部;15、让位孔;16、第一夹紧气缸;17、第一夹紧块;18、第二夹紧气缸;19、第二夹紧块;20、滑动导杆;23、安装孔;24、限位销;25、第二上模;26、第二下模;27、安装座;28、支撑杆;29、第一台板;30、定位杠杆;31、第一定位孔;32、第一定位销;33、定位部;34、第二台板;35、第二定位孔;36、第二定位销;37、杠杆销;38、第三冲头。

具体实施方式

34.以下结合附图1-7对本技术作进一步详细说明。

35.参照图1,门扇包边冲裁模具包括第一上模1和第一下模2,第一上模1设置在第一下模2的上方,第一上模1的底面上设有第一冲头3。第一下模2包括一体成型的冲压部21和支撑部22,冲压部21设置在第一上模1的正下方,支撑部22设置在冲压部21的一侧。冲压部21上开设有安装腔,安装腔内固定有用于配合第一冲头3进行冲裁的第二冲头4。板材送入第一上模1和第二上模25之间,第一上模1带动第一冲头3向第一下模2移动,对板材进行冲压,对板材的拼接角进行裁切。冲裁相较于气割,冲裁后板材的边缘更平整,且裁切面积和裁切角度更加精确,提升板材的裁切精度。

36.参照图1,第二冲头4包括多两块冲裁块,多块冲裁块均固定在安装腔的内底面上,

两块冲裁块相对设置,两块冲裁块之间存在间隙。通过设置两块冲裁块,能够同时对两块板材进行切割,提升对板材拼接角的裁切效率。

37.参照图2和图3,第一上模1的底面上开设有多个容纳腔11,容纳腔11为阶梯孔,每个容纳腔11内均设有滑套12,滑套12能够沿容纳腔11上下滑动,滑套12的底端设有限位部14,限位部14由滑套12底端的侧壁沿直径方向延伸得到。滑套12上套设有弹性件13,本实施例中,弹性件13具体为弹簧,弹簧一端设置在容纳腔11的内壁上,另一端设置在滑套12限位部14的顶面上。进行冲压时,滑套12先于第一冲头3与板材接触,将板材通过压的方式将定位在第二冲头4上,随着第一上模1的逐渐下移,弹簧被压缩且压缩程度越来越大,滑套12对板材的压力增大,提升板材在第二冲头4上的稳定性。

38.参照图3,第一下模2的支撑部22上固定有多根滑动导杆20,多根滑动导杆20对板材进行支撑,并减少板材与第一下模2摩擦,减少出现板材表面划伤的情况。支撑部22上开设有多个安装孔23,安装孔23内卡接有限位销24。第一下模2的冲压部21上开设有多个固定孔,每个固定孔内均设有固定销。板材送入模具内后,使板材相邻的侧壁与限位销24和固定销的侧壁相抵,方便板材在第一下模2上快速定位,提升板材的定位效率,提升板材的冲压效率。

39.参照图3,第一下模2的支撑部22上固定有多个第一夹紧气缸16,第一夹紧气缸16的活塞杆朝向限位销24设置,第一夹紧气缸16的活塞杆上固定有第一夹紧块17。支撑部22的底面上固定有多个第二夹紧气缸18,第二夹紧气缸18的活塞杆上固定有第二夹紧块19。支撑部22上开设有多个让位孔15,夹紧块穿过让位孔15向支撑部22的顶面延伸。板材放置在第一下模2上后,第一夹紧气缸16和第二夹紧气缸18的活塞杆缩回,推动板材与限位销24侧壁相抵,自动进行板材的定位。

40.参照图1和图4,支撑部22远离冲压部21的一端设有送料台5,送料台5上设有用于送板材的输送组件6,送料台5上设有清洁组件7,送料台5远离升降台8的一端设有升降台8,升降台8上设有用于搬运板材的搬运组件9。将待冲压的板材放置在升降台8上,升降台8上的搬运组件9将板材向送料台5上的输送组件6搬运,输送组件6将板材向第一下模2输送,同时清洁组件7对板材进行清洁。进行板材的自动搬运和自动清洁,省去人工输送板材和清洁的过程,提升板材的加工效率。

41.参照图5,升降台8包括底座81、固定板83和置物台82,底座81上竖直设有多根导向杆84,底座81上竖直设有升降丝杠85,固定板83固定在导向杆84的顶端,置物台82设置在固定板83与底座81之间,置物台82与升降丝杠85螺纹连接,导向杆84贯穿置物台82。固定板83上固定有驱动电机86,驱动电机86的输出轴与升降丝杠85同轴固定连接。驱动电机86运转带动升降丝杠85转动进而带动置物台82升降,方便搬运组件9对板材进行自动搬运。

42.参照图5和图6,搬运组件9包括拉料气缸91、连接板92和多个吸盘93,拉料气缸91固定在固定板83的顶面上,拉料气缸91的活塞杆朝向底座81设置,拉料气缸91的活塞杆上固定有升降板94,升降板94的底面上固定有两条滑轨95,滑轨95的长度方向与板材的输送方向平行,连接板92设置在滑轨95的底端,本实施例中滑轨95为电动轨道,能够带动连接板92沿滑轨95滑动,多个吸盘93间隔设置在连接板92的底面上。连接板92上开设有让位槽98,连接板92上固定有推料气缸96,推料气缸96活塞杆的伸缩方向与板材的输送方向平行,推料气缸96的活塞杆上固定有推板97,推板97通过让位槽98延伸至吸盘93之间。将板材放置

在置物台82上,此时推料气缸96的活塞杆呈伸出状态,拉料气缸91的活塞杆伸出推动连接板92下移,吸盘93吸引板材,拉料气缸91的活塞杆缩回带动板材向上提升。滑轨95带动连接板92向送料台5移动,推板97气缸的活塞杆缩回,推料气缸96的活塞杆缩回推动板材进一步向送料台5深入。输送组件6对接板材后,吸盘93停止运作,失去对板材的吸引,板材由输送组件6进行后续的输送。

43.参照图4,输送组件6包括两块支撑板61、导轨63和夹持件62,两块支撑板61间隔固定在送料台5上,两块支撑板61竖直设置,两块支撑板61相对的侧壁上开设有滑槽64,导轨63设置在两块支撑板61之间,夹持件62设置在导轨63上,本实施例中夹持件62具体为夹指气缸,在导轨63的带动下,夹指气缸能够沿导轨63滑动。搬运组件9将板材卡入滑槽64内,夹指气缸向板材滑移,并将板材夹持,并反向移动将板材向第一下模2搬运。

44.参照图4,清洁组件7包括安装板71和多个喷头72,安装板71固定在支撑板61的顶端,多个喷头72间隔设置在安装板71上,喷头72朝向两块支撑板61之间的空腔。送料台5上间隔设有多个喷嘴76,多个喷嘴76均朝向两块支撑板61之间的空腔。夹指气缸拉动板材在滑槽64内滑动时,喷头72和喷嘴76向板材喷淋清洁液,对板材进行清洁。同时还可以向板材喷涂润滑油,代替人工在板材表面涂抹润滑油的过程。

45.参照图4,安装板71上固定有推压气缸73,推压气缸73活塞杆的朝向与喷头72的朝向相同,推压气缸73的活塞杆上固定有第一清洁杆74。送料台5的底面上固定有顶升气缸75,顶升气缸75的活塞杆朝向送料台5并贯穿送料台5,顶升气缸75的活塞杆上固定有第二清洁杆77。夹指气缸带动板材在滑槽64内滑动时,顶升气缸75和推压气缸73的活塞杆伸出,第一清洁杆74和第二清洁杆77分别贴合板材的顶面和底面,对板材表面进行清洁。若板材表面涂覆有润滑油,第一清洁杆74和第二清洁杆77可以将板材表面的润滑油涂抹均匀,方便对板材进行冲压。

46.参照图1,送料台5上固定有机械手10,将支撑板61上的板材向第二下模26搬运。

47.本技术实施例的实施原理为:将板材放置在置物台82上,吸盘93吸引置物台82上的板材,滑轨95带动连接板92移动,将板材插入支撑板61上的滑槽64内,支撑板61之间的夹指气缸夹紧板材,拉动板材向第一下模2移动。夹指气缸拉动板材移动时,喷头72和喷嘴76对板材进行清洁,第一清洁杆74和第二清洁杆77将板材表面残留的清洁液去除,提升板材的洁净度。板材在机械手10的搬运下与固定销的侧壁相抵,第一夹紧气缸16和第二夹紧气缸18推动板材的侧壁与限位销24的侧壁相抵,自动进行板材在模具上的定位。第一上模1降下,进行板材的冲裁。

48.参照图7,本技术实施例还提供一种门扇包边冲孔模具,包括安装座27、第二上模25和第二下模26,第二下模26设置在安装座27上,第二上模25设置在第二下模26的上方,第一上模1的底面上固定有第三冲头38。将板材送入模具内后,第三冲头38向下冲压,在板材上进行冲孔,代替原有的气割切孔的过程,提升孔切口的平整度和光洁度,并提升了孔尺寸的精度。

49.参照图7,安装座27上固定有多根支撑杆28,支撑杆28的顶端固定有第一台板29。第一台板29的底面上开设有滑槽64,滑槽64内设有定位杠杆30。第一台板29的侧壁上开设有多个插孔,插孔内设有杠杆销37,杠杆销37贯穿第一台板29和定位杠杆30。定位杠杆30在滑槽64内滑动,方便对不同规格的板材进行定位,杠杆销37将定位杠杆30定位在滑槽64内,

提升定位杠杆30在冲压过程中的稳定性。定位杠杆30长度方向两端均设有定位部33,定位部33由定位杠杆30的侧壁凸出得到。定位杠杆30与滑槽64内壁之间存在间隙,使得定位杠杆30能够以杠杆销37为转轴上下摆动,使得定位部33能够摆动至与第一台板29顶面平齐或第一台板29顶面下方。

50.参照图7,第一台板29上开设有多个第一定位孔31,第一定位孔31内设有第一定位销32。安装座27远离第一台板29的一侧设有第二台板34,第二台板34上开设有多个第二定位孔35,第二定位孔35内卡接都有第二定位销36。先将板材一端放置在第二台板34上,另一端与定位杠杆30靠近第二下模26的一端相抵,板材的侧壁贴合第二定位销36的侧壁,快速完成板材的定位,方便进行冲压。完成一次冲压后,移动板材至第一台板29上,板材进行冲孔的一端与定位杠杆30远离第二下模26的一端相抵,板材的重力压迫定位杠杆30靠近第二下模26一端的定位部33,定位杠杆30在杠杆销37的支撑下摆动,使板材保持平衡。使板材的侧壁与第一定位销32的侧壁贴合,快速完成板材的定位,对板材进行第二次冲孔。

51.本技术实施例还公开一种门扇包边生产加工工艺,需要采用上述的门扇包边冲裁模具和门扇包边冲孔模具,包括如下步骤:步骤一,按照设计要求裁切板材。

52.步骤二,将板材放置在门扇包边冲裁模具的置物台82上,对板材进行自动冲裁。采用冲裁的方式,裁切板材上的拼接角,提升板材裁切的精度以及裁切质量。

53.步骤三,弯折板材。

54.步骤四,采用门扇包边冲孔模具对板材的一端冲孔。

55.步骤五,移动板材在门扇包边冲孔模具内的位置,对板材的另一端进行冲孔。

56.步骤六,打磨板材,将板材焊接成门扇。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1