一种可实现轴向变张力轧制的张力辊系统

1.本发明属于板带轧制技术领域,特别涉及一种可实现轴向变张力轧制的张力辊系统。

背景技术:

2.张力是影响轧制力分布的重要工艺参数,是带钢平直度控制的重要变量,张力反馈是保证轧制过程板形良好的重要机制。当带钢宽度方向某一位置纵向延展较大,对应纵向张应力会减小,进而会造成对应位置单位宽度轧制压力增大,因而轧辊弹性压扁增大,反过来又抑制了该位置带钢纵向延展,最终张力横向分布差异一定程度地协调了板带纵向变形,避免了板形向屈曲失稳的恶化。对传统冷轧而言,轧机结构一定,常规板形控制手段的调控域一定,轧制张力辊位于轧机出入口两侧,张力是板形控制最直接、最有效的控制手段之一,发挥张力对板形的调控能力是深入挖掘轧制板形控制效能的重要方向。

3.不同类型的轧机板形控制手段对板带横向平直度的控制能力不同,控制功效不同,但大多是通过调整不同轧辊的弯辊力、中间辊窜辊横移、倾辊、分段冷却、大张力轧制等进行板形控制,然而弯辊力、窜辊横移对板形控制作用主要体现在边部,倾辊主要控制板形楔形,分段冷却主要控制高次浪形,且属于近稳态调控过程,实时性差,大张力有利于减小轧制力,对局部板形的精细控制能力差,因而各个板形控制手段在板带宽度方向的作用域有限,而且在轧制和后续热处理控制工艺的限定约束下,板形控制目标一定,像硅钢、di材等对横断面轮廓调控要求较高的板带,板带断面轮廓控制从传统的中心断面凸度控制向边部减薄控制发展,生产过程极容易出现平直度和横断面轮廓调控的耦合现象,特别是常规冷轧向极薄轧制发展,对新型板形控制手段的需求变得越来越迫切。

技术实现要素:

4.针对上述问题,本发明的目的是提供一种可实现轴向变张力轧制的张力辊系统,通过控制阀组控制各段可膨胀囊体内的压力,实现沿张力辊轴向施加不同支撑力,进而在板带宽度方向构造不同张应力,本发明可以用作卷取导向辊、张力辊组、测张计辊、机架间活套辊,在满足工艺要求的同时对板带构造不同支撑反力,实现轧制过程板带宽度方向变张力轧制,提高张力对板形的控制能力和灵活度,为精密带高效轧制提供了更加强大的板形控制手段,有利于提高板带材质量。

5.本发明的技术方案在于:一种可实现轴向变张力轧制的张力辊系统,包括张力辊芯轴,所述张力辊芯轴外侧设有可膨胀囊,所述可膨胀囊沿所述张力辊芯轴的轴向分段设置,所述张力辊芯轴两端分别端设有回转接头,所述回转接头上设有多个连接孔, 所述张力辊芯轴内部设有多条孔道,所述孔道一端与所述分段的可膨胀囊内部联通,一端与所述回转接头的连接孔相连通,所述回转接头上连接有控制阀组,所述控制阀组连接有压力源,所述压力源通过所述控制阀组、回转接头向张力辊芯外侧的分段可膨胀囊提供压力介质,实现分段的可膨胀囊内不同的压力控制。

6.所述可膨胀囊每一个分段的内部均连通有两条孔道,一条孔道为压力介质的输入孔道,一条孔道为压力介质的输出孔道,所述压力介质的输入孔道与所述张力辊芯轴左侧的回转接头相连通,所述压力介质的输出孔道与所述张力辊芯轴右侧的回转接头相连通。

7.所述压力源为液压油源或气压源。

8.所述控制阀组为减压阀组和背压阀组,所述减压阀组与所述张力辊芯轴左侧的回转接头相连通,所述减压阀组包括p1减压阀、p2减压阀、p3减压阀

…

pn减压阀,共n组减压阀,n为所述可膨胀囊的分段数量,pn减压阀与所述可膨胀囊的第n个分段相连通。

9.所述背压阀组与所述张力辊芯轴右侧的回转接头相连通,所述背压阀组包括p1背压阀、p2背压阀、p3背压阀

…

pn背压阀,共n组背压阀,n为所述可膨胀囊的分段数量, pn背压阀与所述可膨胀囊的第n个分段相连通。

10.所述减压阀组与所述压力源相连通。

11.所述背压阀组与液压油箱或者空气消声系统相连通。

12.所述pn减压阀与所述pn背压阀差压连接。

13.所述减压阀组为带反馈的先导式电磁比例减压阀组或者电液压力伺服阀,所述背压阀组为带反馈的先导式电磁比例顺序阀组或者电液压力伺服阀。

14.所述可膨胀囊均匀包覆在所述张力辊芯轴外侧,所述可膨胀囊各分段柔性连接成一体,工作时与板带直接接触。

15.本发明的技术效果在于:1.本发明压力源通过控制阀组、回转接头向张力辊芯外侧的分段可膨胀囊提供压力介质,实现分段的可膨胀囊内不同的压力控制,从而实现沿张力辊轴向施加不同支撑力,实现轧制过程板带宽度方向变张力轧制,提高张力对板形的控制能力和灵活度,有利于提高板带材质量;2.本发明张力辊可以用作卷取导向辊、张力辊组、测张计辊、机架间活套辊等,在满足工艺要求的同时对板带构造不同支撑反力,为精密带高效轧制提供了更加强大的板形控制手段;3.本发明控制阀组可以通过减压阀组和背压阀组实现轴向气囊的变压力,进而实现对板带施加不同支撑力,实现板带宽度方向的分段变张应力构造,达到分段调整板形的目的,实现方式可以是差压式或者减压定压-背压式,调节方式快速、准确、简单、灵活;4.本发明采用柔性的可膨胀囊,避免刚性辊造成板带表面划伤,改善轧后板带板形和表面质量。

16.以下将结合附图进行进一步的说明。

附图说明

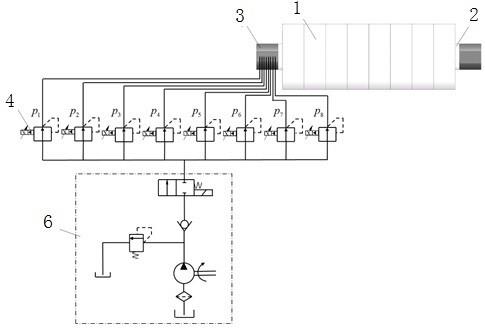

17.图1为本发明实施例一种可实现轴向变张力轧制的张力辊系统采用减压定压-溢流式液压结构示意图。

18.图2为本发明实施例一种可实现轴向变张力轧制的张力辊系统采用差压式液压结构示意图。

19.图3为本发明实施例一种可实现轴向变张力轧制的张力辊系统采用减压定压-背压式液压结构示意图。

20.图4为本发明实施例一种可实现轴向变张力轧制的张力辊系统采用差压式气压结构示意图。

21.图5为本发明实施例一种可实现轴向变张力轧制的张力辊系统采用减压定压-背

压式气压结构示意图。

22.图6为本发明实施例一种可实现轴向变张力轧制的张力辊系统的张力辊芯轴结构示意图。

23.图7为本发明实施例一种可实现轴向变张力轧制的张力辊系统的张力辊芯轴a-a剖视图。

24.图8为本发明实施例一种可实现轴向变张力轧制的张力辊系统的张力辊芯轴b-b剖视图。

25.图9为本发明实施例一种可实现轴向变张力轧制的张力辊系统的张力辊芯轴三维结构示意图。

26.图10为本发明实施例一种可实现轴向变张力轧制的张力辊系统的回转接头三维结构示意图。

27.图11为本发明实施例一种可实现轴向变张力轧制的张力辊系统的三维结构示意图。

28.附图标记:1-可膨胀囊;2-张力辊芯轴;3-回转接头;4-减压阀组;5-背压阀组;6-液压油源;7-气压源;8-压力介质的输出孔道;9-压力介质的输入孔道。

具体实施方式

29.实施例1如图1、图9~11所示,一种可实现轴向变张力轧制的张力辊系统,包括张力辊芯轴2,所述张力辊芯轴2外侧设有可膨胀囊1,所述可膨胀囊1沿所述张力辊芯轴2的轴向分段设置,所述张力辊芯轴2两端分别端设有回转接头3,所述回转接头3上设有多个连接孔, 所述张力辊芯轴2内部设有多条孔道,所述孔道一端与所述分段的可膨胀囊1内部联通,一端与所述回转接头3的连接孔相连通,所述回转接头3上连接有控制阀组,所述控制阀组连接有压力源,所述压力源通过所述控制阀组、回转接头3向张力辊芯2外侧的分段可膨胀囊1提供压力介质,实现分段的可膨胀囊1内不同的压力控制。

30.实际使用过程中,压力源通过控制阀组、回转接头向张力辊芯2外侧的分段可膨胀囊1提供压力介质,实现分段的可膨胀囊3内不同的压力控制,从而实现沿张力辊轴向施加不同支撑力,实现轧制过程板带宽度方向变张力轧制,提高张力对板形的控制能力和灵活度,有利于提高板带材质量。

31.实施例2优选的,在实施例1的基础上,本实施例中,如图6~图8所示,所述可膨胀囊1每一个分段的内部均连通有两条孔道,一条孔道为压力介质的输入孔道9,一条孔道为压力介质的输出孔道8,所述压力介质的输入孔道9与所述张力辊芯轴2左侧的回转接头3相连通,所述压力介质的输出孔道8与所述张力辊芯轴2右侧的回转接头3相连通。

32.实际使用过程中,本发明所述可膨胀囊1每一个分段的内部均连通有两条孔道,一条孔道为压力介质的输入孔道9,一条孔道为压力介质的输出孔道8,便于控制阀组对可膨胀囊1进行压力控制。

33.实施例3优选的,在实施例1或实施例2的基础上,如图1~图5所示,本实施例中,所述压力源

为液压油源6或气压源7。

34.实际使用过程中,本发明所述压力源为液压油源6或气压源7,压力控制灵活方便。

35.实施例4优选的,在实施例1或实施例3的基础上,如图2~图5所示,本实施例中,所述控制阀组为减压阀组4和背压阀组5,所述减压阀组4与所述张力辊芯轴2左侧的回转接头3相连通,所述减压阀组4包括p1减压阀、p2减压阀、p3减压阀

…

pn减压阀,共n组减压阀,n为所述可膨胀囊1的分段数量, pn减压阀与所述可膨胀囊1的第n个分段相连通。

36.实际使用过程中,本发明pn减压阀与所述可膨胀囊1的第n个分段相连通,便于对分段可膨胀囊1提供压力介质,实现分段的可膨胀囊3内不同的压力控制,提高控制精准度。

37.实施例5优选的,在实施例4的基础上,本实施例中,所述背压阀组5与所述张力辊芯轴2右侧的回转接头3相连通,所述背压阀组5包括p1背压阀、p2背压阀、p3背压阀

…

pn背压阀,共n组背压阀,n为所述可膨胀囊1的分段数量, pn背压阀与所述可膨胀囊1的第n个分段相连通。

38.实际使用过程中,本发明pn背压阀与所述可膨胀囊1的第n个分段相连通便于对分段可膨胀囊1提供压力介质,实现分段的可膨胀囊3内不同的压力控制,提高控制精准度。

39.实施例6优选的,在实施例4的基础上,本实施例中,所述减压阀组4与所述压力源相连通。

40.实际使用过程中,本发明减压阀组4与所述压力源相连通,便于压力源为减压阀组4提供压力介质。

41.实施例7优选的,在实施例4的基础上,本实施例中,所述背压阀组5与液压油箱或者空气消声系统相连通。

42.实际使用过程中,本发明所述背压阀组5与液压油箱或者空气消声系统相连通,便于控制压力的快速泄压。

43.实施例8优选的,在实施例1的基础上,本实施例中,所述pn减压阀与所述pn背压阀差压连接。

44.实际使用过程中,本发明所述pn减压阀与所述pn背压阀差压连接,实现定差减压,便于进行各段囊体的压力调节,提高压力控制的能力。

45.实施例9优选的,在实施例1的基础上,本实施例中,所述减压阀组为带反馈的先导式电磁比例减压阀组或者电液压力伺服阀,所述背压阀组为带反馈的先导式电磁比例顺序阀组或者电液压力伺服阀。

46.实际使用过程中,所述减压阀组为带反馈的先导式电磁比例减压阀组或者电液压力伺服阀,所述背压阀组为带反馈的先导式电磁比例顺序阀组或者电液压力伺服阀。控制阀组可以通过减压阀组和背压阀组实现轴向气囊的变压力,进而实现对板带施加不同支撑力,实现板带宽度方向的分段变张应力构造,达到分段调整板形的目的,实现方式可以是差压式或者减压定压-背压式,调节方式快速、准确、简单、灵活。

47.实施例10优选的,在实施例1的基础上,本实施例中,所述可膨胀囊1均匀包覆在所述张力辊芯轴2外侧,所述可膨胀囊1各分段柔性连接成一体,工作时与板带直接接触。

48.实际使用过程中,本发明采用柔性的可膨胀囊1,避免刚性辊造成板带表面划伤,改善轧后板带板形和表面质量。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1