一种铜磷钎料箔及其制备方法与流程

1.本发明涉及钎焊材料技术领域,尤其是涉及一种铜磷钎料箔及其制备方法。

背景技术:

2.钎焊应用非常广泛(如文献cn110468406a公开的盾构刀具的应用、文献cn111344105a中公开的药芯银钎料钎焊不锈钢的应用)。钎料是指为实现两种材料(或零件)的结合,在其间隙内或间隙旁所加的填充物。钎料指钎焊时,用来形成焊缝的填充材料。铜磷钎料由于工艺性能好、价格低等优点,在钎焊铜及铜合金方法得到了广泛应用。

3.铜磷钎料中的磷起两种作用:一是显著降低铜的熔点;二是空气中钎焊铜时起自钎剂作用。然而,随着铜磷钎料中磷含量的增加,铜磷钎料中脆性相cu3p含量增多,导致钎料塑性较差、加工困难。特别是当钎料中磷含量提高到7.5%以上时,无法采用现有制备工艺获得较薄(厚度小于0.5mm)的铜磷钎料箔。

4.另外,现有铜磷钎料箔的制备工艺流程为热轧,加工过程不但耗费加工能源,且当加工磷含量在5%以上铜磷钎料箔时,由于钎料塑性较差,常常轧制过程中发生裂边、脆断现象,导致加工效率低、成品率低等问题。

5.为解决上述不足,需开发一种新型铜磷钎料箔及其制备方法。

技术实现要素:

6.本发明的目的在于提供一种铜磷钎料箔及其制备方法,以制备出磷含量较高且厚度较薄的铜磷钎料箔;与传统制备方法相比,该方法效率高、成品率高。

7.本发明提供的技术方案如下:

8.在一个方面,本发明提供了一种铜磷钎料箔,所述铜磷钎料箔包括铜内芯以及包覆在所述铜内芯外部的铜磷合金层,其中,所述铜磷钎料箔中磷含量为5wt%以上,所述铜磷钎料箔的厚度在0.5mm以下。

9.在一个实施方案中,所述铜磷钎料箔中磷含量为7wt%以上,优选为7-8.4wt%。

10.在另一个方面,本发明提供了所述的铜磷钎料箔的制备方法,以紫铜箔为芯层,通过使所述芯层与红磷发生共晶反应,使所述紫铜箔表面合金化一层铜磷合金,获得铜磷钎料箔。

11.在一个实施方案中,所述紫铜箔的厚度为0.1-0.5mm。

12.在一个实施方案中,所述紫铜箔经预处理,所述预处理包括紫铜箔经砂纸打磨、酒精擦拭后,表面涂覆一层铜钎剂。

13.在一个实施方案中,所述红磷的纯度≥99.99%,所述红磷加热为温度为650-720℃的红磷溶液;

14.优选地,使紫铜箔芯层以5-15mm/s的速度穿过所述红磷溶液。

15.在另一个方面,本发明提供了一种制备铜磷钎料箔的装置,适用于如权利要求2-6任一项所述的铜磷钎料箔的制备方法,其特征在于,包括放线盘、密闭容器(9)、收线盘及电

机;所述密闭容器(9)包括进料孔(2)、出料孔(8)和充气孔(6);所述密闭容器内设有导轮1(3)、导轮2(4)和导轮3(7);所述密闭容器(5)的底部设有感应线圈(10)。

16.在一个实施方案中,所述进料孔和所述出料孔设有密闭容器内腔的密封件或密封材料以实现容器的动态密封。

17.在一个实施方案中,所述密闭容器(9)为中压压力容器。

18.在一个实施方案中,所述密闭容器(9)上设有密闭容器盖板(5)。

19.在一个实施方案中,所述密封材料为石墨填料环。

20.在一个实施方案中,所述导轮1、导轮2、导轮3的材质均为氧化铝导轮。

21.在另一个方面,本发明提供了通过前述的装置制备铜磷钎料箔的方法,包括以下步骤:

22.(a)打开密闭容器盖板(5),在密闭容器底部放置纯度≥99.99%的红磷;

23.(b)取紫铜箔预处理后,经放线盘穿入进料孔,经容器内部的导轮1、导轮2和导轮3,通过出料孔,缠绕在收线盘上;

24.(c)合上所述盖板,打开感应线圈电源将密闭容器加热至红磷熔化成金属液;

25.(d)打开收线盘电机,使所述紫铜箔匀速穿过红磷溶液,收卷得到铜磷钎料箔。

26.进一步地,步骤(b)中,所述紫铜箔的厚度为0.1-0.5mm。

27.进一步地,步骤(b)中,所述紫铜箔预处理包括紫铜箔经砂纸打磨、酒精擦拭后,表面涂覆一层铜钎剂。在一个优选的方案中,所述涂覆为刷涂或浸涂。

28.进一步地,步骤(c)中,通过向密闭容器中施加压强并使所述感应线圈通电加热;进一步地,加热至温度为650-720℃。

29.进一步地,步骤(d)中,所述紫铜箔以5-15mm/s的速度穿过红磷溶液。

30.在一个实施方案中,所述密封材料为石墨填料环;所述导轮1、导轮2、导轮3的材质均为氧化铝导轮。

31.在本发明中可以通过密封材料将容器进行动态密闭,形成完全封闭的空间;当不使用密封材料时时,容器与大气为原状交换状态,当使用密封材料时时,容器内部形成一个封闭式结构。盖上盖板,向密闭容器内部通入气体,可增大容器内部的压强。通过充气孔,往密闭容器内通入气体,当密闭容器内达一定压强时,打开线圈电源(线圈通电),开始加热,加热至一定温度,红磷熔融成液态。

32.在一个实施方案中,开容器盖板,在密闭容器底部放适量红磷;将紫铜箔预处理后,涂覆一层钎剂;将紫铜箔经放线盘牵引,穿入密闭容器的进料孔,经容器内的导轮1、导轮2和导轮3,最终穿过密闭容器的出料孔,缠绕在收线盘上;盖上盖板,向密闭容器内部通入气体,当压强达4300kpa时开始加热,加热至一定温度时,红磷成为熔融液态;开启电源,使紫铜箔以一定速度通过密闭容器内的红磷溶液,收卷得到铜磷钎料箔。

33.在一个具体的实施方案中,铜磷钎料箔的制备方法包括以下步骤:

34.(1)打开容器盖板,在密闭容器底部放适量红磷(红磷的纯度≥99.99%);

35.(2)将紫铜箔经砂纸打磨、酒精擦拭后,表面涂覆一层铜钎剂(紫铜箔的厚度为0.1-0.5mm);

36.(3)将步骤(2)的紫铜箔穿入进料孔,经容器内部的导轮1、导轮2和导轮3,最终通过出料孔,缠绕在收线盘上;

37.(4)关闭盖板,使容器底部套入感应线圈,并使容器出料孔、进料孔位置设置动态密封材料;

38.(5)通过充气孔,往密闭容器内通入气体,当密闭容器内压强达4300kpa时,线圈通电,开始加热,加热至一定温度(650-720℃),红磷熔融成液态;

39.(6)打开收线盘电机,使紫铜箔以一定速度(5-15mm/s)穿过红磷溶液,经收卷得到铜磷钎料箔。

40.首先打开盖板,将适量红磷置入密闭容器底部,再将预处理的紫铜箔经放线盘牵引,穿入密闭容器的进料孔,经过导轮1、导轮2、导轮3进行导向,最后通过密闭容器的出料孔,缠绕在收线盘上;合上盖板,打开线圈电源,密闭容器加热至一定温度,红磷熔化成金属液;打开收线盘电机,使穿好的紫铜箔以一定速度通过红磷溶液,收卷得到铜磷钎料箔。

41.与现有技术相比,本发明有益效果为:

42.(1)本发明以塑性好的紫铜箔为芯层,通过其与红磷溶液发生共晶反应,形成铜磷合金层,得到铜磷钎料箔;

43.(2)本发明铜磷钎料箔中磷可以达到8.4%,形成共晶,厚度在0.5mm以下;

44.(3)本发明制备方法巧妙,生产效率高、成品率高。

附图说明

45.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

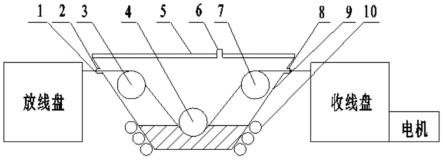

46.图1为本发明实施例提供的制备工艺流程图(其中,1、紫铜箔;2、进料孔;3、导轮1;4、导轮2;5、密闭容器盖板;6、充气孔;7、导轮3;8、出料孔;9、密闭容器;10、感应线圈);

47.图2示出了本发明的钎料箔截面金相照片。

具体实施方式

48.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.实施例1

50.一种铜磷钎料箔,该钎料箔由两层结构组成,内部芯层为紫铜,外部为铜磷合金。

51.如上所述铜磷钎料箔的制备方法,包括以下步骤:

52.步骤(1):打开中压压力容器的盖板,在密闭容器底部放适量纯度≥99.99%的红磷;

53.步骤(2):取紫铜箔(厚度为0.5mm),经砂纸打磨、酒精擦拭后,表面涂覆一层铜钎剂;

54.步骤(3):将步骤(2)的紫铜箔穿入进料孔,经容器内部的导轮1、导轮2和导轮3,最终通过出料孔,缠绕在收线盘上;

55.步骤(4):关闭盖板,使容器底部套入感应线圈,并使容器出料孔、进料孔位置设置动态密封材料;

56.步骤(5):通过充气孔,往密闭容器内通入气体,当密闭容器内压强达4300kpa时,线圈通电,开始加热,加热至720℃,红磷熔融成液态;

57.步骤(6):打开收线盘电机,使紫铜箔以一定速度(5mm/s)穿过红磷溶液,经收卷得到磷含量为8.4%、厚度为0.5mm的铜磷钎料箔。

58.其中,步骤(3)所述导轮1、导轮2、导轮3的材质为氧化铝。

59.步骤(4)所述动态密封材料为石墨填料环。

60.如图1,为上述步骤采用的制备装置的一种示意图,包括依次安放的放线盘、密闭容器、收线盘及电机;所述密闭容器内设有导轮1、导轮2和导轮3;所述密闭容器外部设有充气孔,其进料孔和出料孔设置有动态密封材料;所述密闭容器底部套入感应线圈合适位置。

61.首先打开容器的盖板,将适量红磷置入密闭容器底部,再将预处理的紫铜箔经放线盘牵引,穿入密闭容器的进料孔,经过导轮1、导轮2、导轮3进行导向,最后通过密闭容器的出料孔,缠绕在收线盘上;合上盖板,打开线圈电源,密闭容器加热至一定温度,红磷熔化成金属液;打开收线盘电机,使穿好的紫铜箔以一定速度通过红磷溶液,收卷得到0.18mm厚的铜磷钎料箔。

62.实施例2

63.本实施例钎料的制备方法同实施例1。

64.不同的是步骤(2)所述紫铜箔的丝径为0.4mm;步骤(5)的加热温度为710℃;步骤(6)所述一定速度为8mm/s。

65.本实施例获得钎料箔厚度为0.42mm,钎料箔中p含量为8%。

66.实施例3

67.本实施例钎料的制备方法同实施例1。

68.不同的是步骤(2)所述紫铜箔的丝径为0.3mm;步骤(5)的加热温度为700℃;步骤(6)所述一定速度为10mm/s。

69.本实施例获得钎料箔厚度为0.35mm,钎料箔中p含量为7.8%。(见图2,钎料箔的横截面金相组织)。

70.实施例4

71.本实施例钎料的制备方法同实施例1。

72.不同的是步骤(2)所述紫铜箔的丝径为0.2mm;步骤(5)的加热温度为680℃;步骤(6)所述一定速度为12mm/s。

73.本实施例获得钎料箔厚度为0.25mm,钎料箔中p含量为7.5%。

74.实施例5

75.本实施例钎料的制备方法同实施例1。

76.不同的是步骤(2)所述紫铜箔的丝径为0.1mm;步骤(5)的加热温度为650℃;步骤(6)所述的一定速度为15mm/s。

77.本实施例获得钎料箔厚度为0.15mm,钎料箔中p含量为7%。

78.对比例1

79.为考察本发明制备方法的效率及成品率,采用现有技术的热拉轧和本发明方法制

备厚度为0.45mm的bcu93p钎料,各10公斤。

80.采用现有技术中的方法(热拉轧),需用热挤压的厚度为2.0mm的钎料带进行至少10道轧制(1.8、1.6、1.4、1.2、1.0、0.8、0.7、0.6、0.5、0.45),每道轧制约需10分钟,共需100分钟。

81.采用本发明的制备方法,只需取厚度0.4mm的紫铜箔,经过密闭容器内的导轮,收卷在收线盘内,约需20分钟。可见,本发明效率是现有方法的5倍。

82.另外,采用现有方法制备0.45mm厚的bcu93p钎料箔时,从10公斤的2.0mm厚的bcu93p钎料带,最后得到6公斤的0.45mm厚的钎料箔。而本发明,用10公斤的0.4mm厚的紫铜箔,最后得到11.5公斤的0.45mm厚的bcu93p钎料丝,成品率远高于现有方法。

83.对比情况见表1所示。

84.表1.两种方法对比情况

[0085][0086]

综上,现有制备方法很难制备同成分同规格的0.5mm以下的铜磷钎料箔且成品率低下,本发明克服了现有方法的局限,制备同成分同规格的0.5mm以下的铜磷钎料箔成品率较高。以0.2mm的bcu93p钎料为例,现有技术中发生脆断、裂边现象的概率100%,脆断严重,成品率极低。而若采用本发明,则不会发生脆断裂边现象。

[0087]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1