一种钢卷卷间厚度偏差的修正方法与流程

1.本技术涉及轧制技术领域,具体而言,涉及一种钢卷卷间厚度偏差的修正方法。

背景技术:

2.在钢铁企业中通常有多条轧制机组,根据轧制能力及订单情况,不同轧制机组会轧制相同牌号的钢卷。由于不同轧制机组的测厚仪不同,厚度控制精度不同,因此钢卷卷间存在厚度偏差。

3.基于此,本领域技术人员急需一种钢卷卷间厚度偏差的修正方法,以求在一定程度上降低卷间厚度偏差,从而提高轧制产品的规格一致性。

技术实现要素:

4.本技术的实施例提供了一种钢卷卷间厚度偏差的修正方法,进而至少在一定程度上降低卷间厚度偏差,从而提高轧制产品的规格一致性。

5.本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

6.根据本技术实施例的一个方面,提供了一种钢卷卷间厚度偏差的修正方法,所述方法包括:制作待修正牌号钢卷的修正样板,确定所述修正样板的样板厚度均值;通过所述修正样板标定至少一组轧制机组的测厚仪,获取各个测厚仪针对所述修正样板的测定厚度;根据所述测定厚度和所述样板厚度均值,确定各个测厚仪的第一补偿系数,所述第一补偿系数用于表征各个测厚仪之间的测量偏差;获取各个轧制机组的钢卷的整体厚度均值,根据所述整体厚度均值和所述测定厚度,对应确定各个轧制机组的第二补偿系数,所述第二补偿系数用于表征各个轧制机组之间的轧制厚度偏差;基于所述第一补偿系数和所述第二补偿系数,对应确定各个轧制机组的厚度修正系数,所述厚度修正系数用于修正各个轧制机组的轧制厚度。

7.在本技术的一些实施例中,所述制作待修正牌号钢卷的修正样板,包括:在距离待修正牌号钢卷的带尾30m的位置取样,在板宽中间切取100mm*100mm的修正样板。

8.在本技术的一些实施例中,所述确定所述修正样板的样板厚度均值,包括:采用薄板测厚仪检测所述修正样板至少一个位置的厚度;根据各个位置的厚度计算所述修正样板的样板厚度均值。

9.在本技术的一些实施例中,所述采用薄板测厚仪检测所述修正样板至少一个位置的厚度,包括:采用薄板测厚仪分别检测在所述修正样板上距离4个顶点10mm的位置和四边中点的厚度。

10.在本技术的一些实施例中,所述根据所述测定厚度和所述样板厚度均值,确定各个测厚仪的第一补偿系数,包括:按照以下公式计算各个测厚仪的第一补偿系数:

11.βi=(h

0avg-h

ki)

/h

ki

12.其中,βi为第i轧制机组对应的测厚仪的第一补偿系数,h

0avg

为所述样板厚度均值,hki

为第i轧制机组对应的测厚仪的测定厚度。

13.在本技术的一些实施例中,所述获取各个轧制机组的钢卷的整体厚度均值,包括:获取各个轧制机组所轧钢卷在下工序同一测厚仪的厚度曲线数据,根据所述厚度曲线数据计算各个轧制机组的钢卷的整体厚度均值。

14.在本技术的一些实施例中,所述根据所述整体厚度均值和所述测定厚度,对应确定各个轧制机组的第二补偿系数,包括:根据所述整体厚度均值和轧制目标厚度,确定厚度基准值;计算各个整体厚度均值和所述厚度基准值的厚度偏差值;根据所述厚度偏差值和所述测定厚度,对应确定各个轧制机组的第二补偿系数。

15.在本技术的一些实施例中,所述根据所述整体厚度均值和轧制目标厚度,确定厚度基准值,包括:选定与轧制目标厚度偏差最小的整体厚度均值作为厚度基准值。

16.在本技术的一些实施例中,根据所述厚度偏差值和所述测定厚度,对应确定各个轧制机组的第二补偿系数,包括:按照以下公式计算各个轧制机组的第二补偿系数:

17.σi=δh

ai

/h

ki

18.其中,σi为第i组轧制机组的第二补偿系数,δh

ai

为第i组轧制机组的厚度偏差值,h

ki

为第i轧制机组对应的测厚仪的测定厚度。

19.在本技术的一些实施例中,所述基于所述第一补偿系数和所述第二补偿系数,对应确定各个轧制机组的厚度修正系数,包括:按照以下公式计算各个轧制机组的厚度修正系数:

20.γi=β

i-σi21.其中,βi为第i轧制机组对应的测厚仪的第一补偿系数,σi为第i组轧制机组的第二补偿系数。

22.基于上述方案,本技术至少具备以下优点或进步之处:

23.在本技术的一些实施例所提供的技术方案中,通过制作修正样板确定各个轧制机组的测厚仪之间的偏差,以及通过测定各个轧制机组之间的轧制偏差,确定各个轧制机组之间的卷间厚度偏差,在针对后续轧制进行控制,可以有效降低各个轧制机组的卷间厚度偏差,提高轧制产品的规格一致性。

24.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

25.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

26.显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.在附图中:

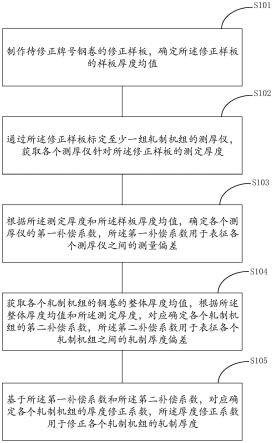

28.图1示出了根据本技术一个实施例的钢卷卷间厚度偏差的修正方法的流程图;

29.图2示出了本技术的一个实施例中制作修正样板的简图;

30.图3示出了根据本技术一个实施例的钢卷卷间厚度偏差的修正方法的流程图;

31.图4示出了根据本技术一个实施例的钢卷卷间厚度偏差的修正方法的流程图。

具体实施方式

32.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本技术将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

33.附图中所示的流程图仅是示例性说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解,而有的操作/步骤可以合并或部分合并,因此实际执行的顺序有可能根据实际情况改变。

34.需要说明的是:在本文中提及的“多个”是指两个或两个以上。“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

35.请参阅图1。

36.图1示出了根据本技术一个实施例的钢卷卷间厚度偏差的修正方法的流程图,所述方法可以包括步骤s101-s105:

37.步骤s101,制作待修正牌号钢卷的修正样板,确定所述修正样板的样板厚度均值。

38.步骤s102,通过所述修正样板标定至少一组轧制机组的测厚仪,获取各个测厚仪针对所述修正样板的测定厚度。

39.步骤s103,根据所述测定厚度和所述样板厚度均值,确定各个测厚仪的第一补偿系数,所述第一补偿系数用于表征各个测厚仪之间的测量偏差。

40.步骤s104,获取各个轧制机组的钢卷的整体厚度均值,根据所述整体厚度均值和所述测定厚度,对应确定各个轧制机组的第二补偿系数,所述第二补偿系数用于表征各个轧制机组之间的轧制厚度偏差。

41.步骤s105,基于所述第一补偿系数和所述第二补偿系数,对应确定各个轧制机组的厚度修正系数,所述厚度修正系数用于修正各个轧制机组的轧制厚度。

42.在本技术中,通过制作修正样板确定各个轧制机组的测厚仪之间的偏差,以及通过测定各个轧制机组之间的轧制偏差,确定各个轧制机组之间的卷间厚度偏差,在针对后续轧制进行控制,可以有效降低各个轧制机组的卷间厚度偏差,提高轧制产品的规格一致性。

43.请参阅图2。

44.图2示出了本技术的一个实施例中制作修正样板的简图,201为修正样板的取样位置,所述制作待修正牌号钢卷的修正样板的方法可以包括:在距离待修正牌号钢卷的带尾30m的位置取样,在板宽中间切取100mm*100mm的修正样板。

45.请参阅图3。

46.图3示出了根据本技术一个实施例的钢卷卷间厚度偏差的修正方法的流程图,所述确定所述修正样板的样板厚度均值的方法可以包括步骤s301-s302:

47.步骤s301,采用薄板测厚仪检测所述修正样板至少一个位置的厚度。

48.步骤s302,根据各个位置的厚度计算所述修正样板的样板厚度均值。

49.在本实施例中,所述采用薄板测厚仪检测所述修正样板至少一个位置的厚度的方法包括:采用薄板测厚仪分别检测在所述修正样板上距离4个顶点10mm的位置和四边中点的厚度。

50.在本技术的一个实施例中,所述根据所述测定厚度和所述样板厚度均值,确定各个测厚仪的第一补偿系数,包括:

51.按照以下公式计算各个测厚仪的第一补偿系数:

52.βi=(h

0avg-h

ki)

/h

ki

53.其中,βi为第i轧制机组对应的测厚仪的第一补偿系数,h

0avg

为所述样板厚度均值,h

ki

为第i轧制机组对应的测厚仪的测定厚度。

54.在本技术的一个实施例中,所述获取各个轧制机组的钢卷的整体厚度均值的方法可以包括:获取各个轧制机组所轧钢卷在下工序同一测厚仪的厚度曲线数据,根据所述厚度曲线数据计算各个轧制机组的钢卷的整体厚度均值。

55.请参阅图4。

56.图4示出了根据本技术一个实施例的钢卷卷间厚度偏差的修正方法的流程图,所述根据所述整体厚度均值和所述测定厚度,对应确定各个轧制机组的第二补偿系数的方法可以包括步骤s401-s403:

57.步骤s401,根据所述整体厚度均值和轧制目标厚度,确定厚度基准值。

58.步骤s402,计算各个整体厚度均值和所述厚度基准值的厚度偏差值。

59.步骤s403,根据所述厚度偏差值和所述测定厚度,对应确定各个轧制机组的第二补偿系数。

60.在本技术中,可以选定与轧制目标厚度偏差最小的整体厚度均值作为厚度基准值。

61.在本技术的一个实施例中,根据所述厚度偏差值和所述测定厚度,对应确定各个轧制机组的第二补偿系数的方法可以包括:

62.按照以下公式计算各个轧制机组的第二补偿系数:

63.σi=δh

ai

/h

ki

64.其中,σi为第i组轧制机组的第二补偿系数,δh

ai

为第i组轧制机组的厚度偏差值,h

ki

为第i轧制机组对应的测厚仪的测定厚度。

65.在本技术的一个实施例中,所述基于所述第一补偿系数和所述第二补偿系数,对应确定各个轧制机组的厚度修正系数,包括:

66.按照以下公式计算各个轧制机组的厚度修正系数:

67.γi=β

i-σi68.其中,βi为第i轧制机组对应的测厚仪的第一补偿系数,σi为第i组轧制机组的第二补偿系数。

69.为了使本领域技术人员可以更深入理解本技术,接下来将结合一个完整实施例进行详细说明。

70.现有轧制产线,包括第1至第4轧制机组,在距离轧机所轧冷硬卷带尾30m的位置取样,在板宽中间切取100mm*100mm的方形样品,采用薄板测厚仪检测修正样板的厚度,距离4个顶点的10mm位置和四边中点的厚度分别为:

71.h

01

=0.601mm;

72.h

02

=0.602mm;

73.h

03

=0.600mm;

74.h

04

=0.601mm;

75.h

05

=0.600mm;

76.h

06

=0.600mm;

77.h

07

=0.601mm;

78.h

08

=0.602mm;

79.从而可以计算样板厚度均值h

0avg

=(h01+h02+...+h0j)/j=0.601mm,j=8。

80.通过所述修正样板标定至少一组轧制机组的测厚仪,获取各个测厚仪针对所述修正样板的测定厚度:

81.h

k1

=0.658mm;

82.h

k2

=0.646mm;

83.h

k3

=0.651mm;

84.h

k4

=0.649mm;

85.然后计算第1至第4轧制机组对应的测厚仪的第一补偿系数βi=(h

0avg-h

ki

)/h

ki

:

86.β1=(0.601-0.658)/0.658=-0.0866;

87.β2=(0.601-0.646)/0.646=-0.06966;

88.β3=(0.601-0.651)/0.651=-0.0768;

89.β4=(0.601-0.649)/0.649=-0.0739。

90.获取各个轧制机组的钢卷的整体厚度均值h

aavgi

:

91.h

aavg1

=0.6003mm,

92.h

aavg2

=0.6021mm,

93.h

aavg3

=0.5995mm,

94.h

aavg4

=0.6013mm,

95.根据所述整体厚度均值和所述测定厚度,对应确定各个轧制机组的第二补偿系数,所述第二补偿系数用于表征各个轧制机组之间的轧制厚度偏差。可以选定与轧制目标厚度0.6mm偏差最小的第1轧机组的厚度值作为厚度基准值,即=0.6003mm,计算各个整体厚度均值h

aavgi

和所述厚度基准值h

aavg0

的厚度偏差值δh

ai

=(haavgi-haavg0):

96.δh

a2

=(h

aavg2-h

aavg0

)=(0.6021-0.6003)=0.0018mm;

97.δh

a3

=-0.0008mm;

98.δh

a4

=0.001mm。

99.根据所述整体厚度均值和所述测定厚度,对应确定各个轧制机组的第二补偿系数,计算各轧制机组的测厚仪的合金补偿系数修正值σi,

100.σ1=δh

ai

/h

ki

=0/0.658=0;

101.σ2=0.0018/0.646=0.0028;

102.σ3=-0.0008/0.651=-0.0012;

103.σ4=0.001/0.649=0.0015。

104.基于所述第一补偿系数和所述第二补偿系数,对应确定各个轧制机组的厚度修正系数γi。

105.γi=β

i-σi,

106.γ1=-0.0866+0=-0.0866;

107.γ2=-0.06966-0.0028=-0.0725;

108.γ3=-0.0768-(-0.0012)=-0.0756;

109.γ4=-0.0739-0.0015=-0.0754。

110.将γi录入第1至第四轧制机组的二级系统用于实际轧制,使得厚度目标值一样。

111.本技术提供了一种降低卷间厚度偏差的方法,应用在冷轧生产控制中,包括制作样板、样板标定、厚差计算以及合金补偿系数修正,达到了降低不同轧制机组所轧同牌号钢卷的卷间厚度偏差的目标,提升了厚度一致性。

112.本领域技术人员在考虑说明书及实践这里公开的实施方式后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。

113.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1