一种轧辊制造及修复方法

1.本发明属于轧辊焊接领域,尤其涉及一种低成本长寿命的连铸轧辊制造及修复方法。

背景技术:

2.炼钢连铸辊是连铸设备的核心部件,其成本、质量和寿命直接影响到连铸设备的作业率、钢铁产品的成本以及钢坯质量,在连铸生产中至关重要。连铸辊在连铸过程中要承受连铸炼钢工艺流程所带来的各种复杂影响:包括局部高温加热和水冷的交变冷热应力、氧化与腐蚀反复作用,受到板坯鼓肚力和静压力等机械应力的作用,以及润滑、冷却不良、更换中间包等异常情况造成的非平衡热和非平衡应力的作用。这些复杂影响使得连铸辊在工作过程中极容易产生磨损、高温氧化、腐蚀以及裂纹等问题,导致其使用寿命普遍较低。为了提高连铸辊的使用寿命,降低其生产成本,国内外大型钢铁企业无不对连铸辊进行重点研究和开发。

3.随着连铸辊材料和制造工艺的发展,目前连铸辊的制造方式已经从最初的低合金整体锻钢机加方式,发展到了在辊芯上堆焊耐磨材料的复合制造方式。采用堆焊的方式能改进连铸辊辊面工作层的成分,提高其耐高温和氧化腐蚀的性能,可以有效地提高连铸辊的使用寿命,但也会相应地增加连铸辊的制造成本。为了达到最优的经济效益,目前用于连铸辊堆焊的材料主要是低合金高强度钢或者马氏体不锈钢等成本较低的材料,但其耐高温性和耐磨性等性能提高有限。

4.在工艺方法上,由于耐磨材料与辊芯成分和性能不同,目前主流的堆焊复合辊都采用过渡层和工作层两层结构,少量采用三层堆焊结构的连铸辊也都是在辊芯和工作层之间增加功能层来调节工作层和辊芯之间的性能过渡指标,但连铸辊的最外层堆焊层都是工作层。这种制造方法中的工作层堆焊材料多,堆焊结束后需要对工作层进行机加工,使得工作层的材料不能选择耐热性和耐磨性能特别好的材料,另外机加工消耗的工作层材料也造成了材料浪费,不利于降低连铸辊的制造成本。

技术实现要素:

5.针对现有技术的不足,本发明提出一种制造低成本长寿命轧辊的轧辊制造及修复方法,能有效提高轧辊的使用寿命,降低其制造成本。

6.本发明提供的一种轧辊制造及修复方法,包括下列步骤:

7.s1:制造并预处理轧辊辊芯,所述轧辊辊芯为新制辊芯或者采用待修复轧辊制成;

8.s2:预热轧辊辊芯,同时烘干焊丝和焊剂;

9.s3:采用低碳合金焊丝堆焊打底层;

10.s4:堆焊过渡层,所述过渡层均匀覆盖打底层,所述过渡层材料中包含的c元素、fe元素和ni元素等元素含量值介于工作层材料与打底层材料对应元素的含量值之间;

11.s5:采用ni基材料堆焊工作层;

12.s6:堆焊工艺层;

13.s7:对堆焊完成后的轧辊进行焊后热处理;

14.s8:对工艺层进行机加工。

15.优选的,在步骤s1中,新制的轧辊辊芯采用低碳合金钢、中碳结构锻钢或者中碳结构铸钢制成;待修复轧辊需进行粗加工,去除待修复轧辊表面的全部缺陷。

16.优选的,在步骤s2中,所述轧辊辊芯的预热温度高于轧辊辊芯制作材料的ms点温度。

17.优选的,在步骤s2至步骤s6中,在堆焊过程中对轧辊进行持续加热,保持轧辊的层间温度和预热温度相同。

18.优选的,在步骤s3中,所述打底层有一层,并且所述打底层的堆焊厚度为2mm至4mm之间。

19.优选的,在步骤s4中,所述过渡层包括多层焊层,每层过渡层均需至少堆焊两层。

20.优选的,在步骤s5中,所述工作层的堆焊厚度为5mm至10mm之间。

21.优选的,在步骤s6中,所述工艺层的堆焊厚度为2mm至4mm之间,所述工艺层材料的热膨胀系数与所述工作层材料的热膨胀系数接近;所述工艺层材料的回火稳定性与所述工作层材料的回火稳定性不同。

22.优选的,在步骤s7中,轧辊进行焊后热处理的方法包括下列步骤:

23.s71:将堆焊完成后的轧辊进行回火,并且回火温度控制在450℃至650℃之间,回火时间由制造或修复后的轧辊直径计算得出的参考值进行估算;

24.s72:回火加热后的轧辊进行炉冷降温,直至轧辊温度降至50℃以下;

25.s73:将降温到50℃以下的轧辊进行空冷降温,直至轧辊温度降至常温。

26.采用本发明所述的轧辊制造及修复方法,首先通过使用镍基堆焊材料能大幅提高轧辊的使用寿命;其次,通过在堆焊轧辊结构的最外层工作层上再堆焊一层工艺层的设计,减少工作层材料的用量,降低了堆焊材料成本;最后,所增加的工艺层采用成本低加工性能好的材料堆焊而成,不仅保证堆焊工作层的性能,提高表面硬度,还能有效改善轧辊表面的加工性能,降低机轧辊加工的难度和成本。

附图说明

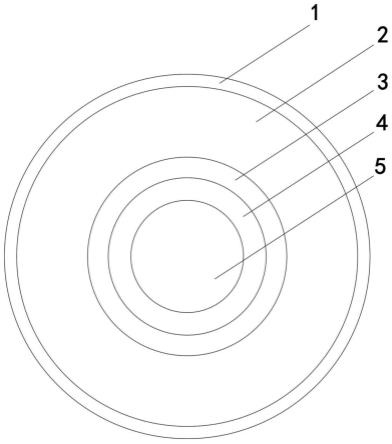

27.图1为轧辊径向剖视结构示意图;

28.图中1工艺层,2工作层,3过渡层,4打底层,5辊芯。

具体实施方式

29.一种轧辊制造及修复方法,包括下列步骤:

30.s1:制造并预处理轧辊辊芯5,所述轧辊辊芯5为新制辊芯或者采用待修复轧辊制成,其中新制的轧辊辊芯采用满足强韧性特点要求的低碳合金钢、中碳结构锻钢或者中碳结构铸钢制成;待修复轧辊在进行堆焊之前需要需进行粗加工,去除待修复轧辊表面的全部缺陷,对于大型待修复轧辊需要进行550℃至650℃退火处理,以消除陈旧轧辊的疲劳应力,最后还需要进行探伤确定陈旧轧辊没有残留缺陷,所述轧辊辊芯5的直径为120mm至180mm之间。

31.s2:在进行堆焊开始前,需要预热轧辊辊芯5,同时烘干焊丝和焊剂。预热轧辊辊芯5能防止轧辊母材和堆焊金属在堆焊过程中发生相变产生裂纹和气孔,改善堆焊层和母材之间的熔合性能。所述轧辊辊芯5的预热温度必须高于轧辊辊芯5制作材料的ms点温度,避免堆焊金属发生马氏体相变及淬火回火效应,保证堆焊层的组织性能均匀性,采用不同材料的轧辊ms点温度不同,可由steven&haynes公式进行估算。堆焊时,在轧辊自动埋弧堆焊机上进行单丝圆周方向连续螺旋自动埋弧堆焊,堆焊过程中需要保温和连续施焊,焊接过程中避免大幅度摆动,堆焊电流不能过大,电弧电压、堆焊速度、焊丝干伸长度、导前距、焊道搭接宽度以及堆焊厚度等需要与设定值保持一致,堆焊时相邻堆焊层之间的焊道位置要相互错开,错开的距离为1/2焊道宽度。

32.s3:采用低碳合金焊丝堆焊打底层4,所述打底层4有一层,并且打底层4的堆焊厚度为2mm至4mm之间,以提高轧辊辊芯5与打底层4的结合强度和韧性。

33.s4:堆焊过渡层3,所述过渡层3能使工作层2和打底层4之间的性能差别梯度减小,保证各功能层之间的连接强度和韧性,增强工作层2承受交变应力的能力。所述过渡层3均匀覆盖打底层4,并且过渡层3包括多层焊层,每层过渡层3均需至少堆焊两层。所述过渡层3选择韧性比较好的材料进行堆焊,过渡层3材料中包含的c元素、fe元素和ni元素等元素含量值介于工作层2材料与打底层4材料对应元素的含量值之间,并且每层过渡层3之间使用的堆焊材料对应元素的含量值不同。

34.s5:工作层2是轧辊最重要的堆焊层,采用ni基材料堆焊工作层2,因为ni基材料具有耐高温、耐磨、高强韧和耐热疲劳等性能,所述工作层2的堆焊厚度为5mm至10mm之间。

35.s6:堆焊工艺层1,所述工艺层1有两个作用,第一个作用是作为工作场的退火层,用于保证工作层2的性能;第二个作用是可以适当提高工作层2的硬度,并且改善表面的加工性能,降低机加工的成本和减少堆焊材料的浪费。所述工艺层1材料的选择应满足下列几个要求:首先应选择价格便宜和硬度较高的材料作为工艺层1材料;其次,工艺层1材料的热膨胀系数需要与工作层2材料的热膨胀系数接近;最后,所述工艺层1材料的回火稳定性需要与所述工作层2材料的回火稳定性不同,使得工作层2与工艺层1之间具有良好的性能过渡,所述工艺层1的堆焊厚度为2mm至4mm之间。

36.s7:为了消除焊接残余应力,并且使ni基材料中的硬质相析出,同时增加轧辊的耐磨性能,需要对堆焊完成后的轧辊进行焊后热处理,所述焊后热处理的方法包括下列步骤:

37.s71:将堆焊完成后的轧辊进行回火处理,并且回火温度控制在450℃至650℃之间,回火时间由制造或修复后的轧辊直径计算得出的参考值进行估算,设定回火时间的参考值为t、轧辊直径为d,t=(d

÷

100)

×

4,t的单位为小时,d单位为毫米。

38.s72:回火加热后的轧辊进行炉冷降温,直至轧辊温度降至50℃以下;

39.s72:将降温到50℃以下的轧辊进行空冷降温,直至轧辊温度降至常温。

40.s8:根据轧辊加工图纸对工艺层1进行机加工。

41.下面结合实施例对本发明的轧辊制造及修复方法作进一步说明:

42.实施例1

43.本实施例为采用新制辊芯的轧辊制作方法,所述新制辊芯5采用c38n2中碳钢制成,辊芯5直径为140mm,所述制作方法包括下列步骤:

44.s1:制造辊芯5,车削达到圆度公差1mm,圆柱度公差1mm,表面粗糙度12.5至25的要

求。

45.s2:对轧辊辊芯5进行预热,预热时以40℃/h的速度进行升温,升温至320℃至350℃之间,并保持层间温度为320℃至350℃之间15小时,直至堆焊完成。同时对焊丝和焊剂进行烘干,烘干温度200至250℃,持续烘烤2小时。

46.s3:用低碳合金焊丝堆焊一层打底层4,堆焊厚度为2.5mm,用于提高焊层与辊芯5的结合强度和韧性。打底层4材料包括c,cr,mn和fe等元素,各元素按重量份的比例如下,其中c元素含量值为0.05%,cr元素含量值为16%,mn元素含量值为1.2%,剩余为fe元素。

47.s4:堆焊两层过渡层3,均匀覆盖打底层4,所述过渡层3材料包括fe,cr,ni,mo,mn,si和co等元素,每层过渡层3各元素含量值不同,每一层各元素按重量份的比例范围如下,其中fe元素含量值为62.7%,c元素含量值为0至0.1%之间,cr元素含量值为19%至22%之间,ni元素含量值为10%至12%之间,mo元素含量值为3%至4%之间,mn元素含量值为1%至3%之间,si元素含量值为1%至3%之间,co元素含量值为0.2%至0.5%之间。

48.s5:采用ni基材料堆焊工作层2,工作层2堆焊厚度为5mm,工作层2材料包括ni,cr,fe,mn,si,mo,c和co等元素,各元素按重量份的比例如下,其中ni元素含量值为12%,cr元素含量值为20%,fe元素含量值为62.7%,mn元素含量值为1%,si元素含量值为1%,mo元素含量值为3%,c元素含量值为0.1%,co元素含量值为0.2%。

49.s6:堆焊工艺层1,工艺层1材料包括c,cr,mn,mo,si和fe等元素,各元素按重量份的比例如下,其中c元素含量值为0.25%,cr元素含量值为7%,mn元素含量值为1.5%,si元素含量值为0.8%,mo元素含量值为0.8%,剩余为fe元素。

50.s7:为了消除焊接残余应力,并且使ni基材料中的硬质相析出,同时增加轧辊的耐磨性能,需要对堆焊完成后的轧辊进行焊后热处理,所述焊后热处理的方法包括下列步骤:

51.s71:将堆焊完成后的轧辊进行回火处理,以10℃/h至50℃/h的速度加热到550℃保温8小时;

52.s72:回火加热后的轧辊进行炉冷降温,直至轧辊温度降至150℃以下;以10℃/h至40℃/h的速度缓冷至50℃以下后空冷;

53.s73:将降温到50℃以下的轧辊进行空冷降温,直至轧辊温度降至常温

54.s8:根据轧辊加工图纸对工艺层1进行机加工。

55.实施例2

56.本实施例为陈旧轧辊的具体修复方法,所述待修复轧辊采用20crmo低碳合金结构钢制成,轧辊直径为160mm,所述修复方法包括下列步骤:

57.s1:制造辊芯5,首先对待修复轧辊进行粗加工,去除陈旧轧辊表面的全部缺陷,其中疲劳层需全部去除,最后进行探伤确定旧辊无残留缺陷,车削达到圆度公差1mm,圆柱度公差1mm,表面粗糙度12.5至25的要求。

58.s2:对轧辊辊芯5进行预热,预热时以40℃/h的速度进行升温,升温至400℃至430℃之间,并保持层间温度为400℃至430℃之间15小时,直至堆焊完成。同时对焊丝和焊剂进行烘干,烘干温度200℃至250℃,持续烘烤2小时。

59.s3:用低碳合金焊丝堆焊一层打底层4,堆焊厚度为2.5mm,用于提高焊层与辊芯5的结合强度和韧性。打底层4材料包括c,cr,mn,si和fe等元素,各元素按重量份的比例如下,其中c元素含量值为0.05%,cr元素含量值为16%,mn元素含量值为1%,剩余为fe元素。

60.s4:堆焊两层过渡层3,均匀覆盖打底层4,所述过渡层3材料包括fe,cr,ni,mo,mn,si和co等元素,每层过渡层3各元素含量值不同,每一层各元素按重量份的比例范围如下,其中fe元素含量值为62.7%,c元素含量值为0至0.1%之间,cr元素含量值为19%至22%之间,ni元素含量值为10%至12%之间,mo元素含量值为3%至4%之间,mn元素含量值为1%至3%之间,si元素含量值为1%至3%之间,co元素含量值为0.2%至0.5%之间。

61.s5:采用ni基材料堆焊工作层2,工作层2堆焊厚度为5mm,工作层2材料包括ni,cr,fe,mn和si等元素,各元素按重量份的比例如下,其中ni元素含量值为58%至67%之间,cr元素含量值为20%,fe元素含量值为5%,mn元素含量值为0.7%,si元素含量值为0.5%,mo元素含量值为8%。

62.s6:堆焊工艺层1,工艺层1材料包括c,cr,mn,si和fe等元素,各元素按重量份的比例如下,其中c元素含量值为0.25%,cr元素含量值为5.51%,ni元素含量值为1.5%,mn元素含量值为1.61%,si元素含量值为0.72%,mo元素含量值为1.69%,剩余为fe元素。

63.s7:为了消除焊接残余应力,并且使ni基材料中的硬质相析出,同时增加轧辊的耐磨性能,需要对堆焊完成后的轧辊进行焊后热处理,所述焊后热处理的方法包括下列步骤:

64.s71:将堆焊完成后的轧辊进行回火处理,以10℃/h至50℃/h的速度加热到550℃保温8小时;

65.s72:回火加热后的轧辊进行炉冷降温,直至轧辊温度降至150℃以下;以10℃/h至40℃/h的速度缓冷至50℃以下后空冷;

66.s73:将降温到50℃以下的轧辊进行空冷降温,直至轧辊温度降至常温。

67.s8:根据轧辊加工图纸对工艺层1进行机加工。

68.实施列1和实施列2在堆焊过程中采用堆焊工艺如下:焊接线速度采用400mm/min至450mm/min之间,焊丝干伸长度为25mm,导前距为6mm,焊头倾角为6

°

至8

°

之间,焊道搭接宽度大于等于6mm,打底层4的焊接电压为28v至30v之间、焊接电流为380a至420a之间,过渡层3和工作层2的焊接电压为26v至28v之间、焊接电流为330a至350a之间,工艺层1的焊接电压为28v至30v之间、焊接电流为330a至350a之间。

69.采用本发明所述的轧辊制造及修复方法,首先通过使用镍基堆焊材料能大幅提高轧辊的使用寿命;其次,通过在堆焊轧辊结构的最外层工作层上再堆焊一层工艺层的设计,减少工作层材料的用量,降低了堆焊材料成本;最后,所增加的工艺层采用成本低加工性能好的材料堆焊而成,不仅保证堆焊工作层的性能,提高表面硬度,还能有效改善轧辊表面的加工性能,降低机轧辊加工的难度和成本。

70.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1