一种差速式螺旋推进脱油机的制作方法

:

1.本发明属于机械加工设备技术领域,特指一种差速式螺旋推进脱油机。

背景技术:

2.机械制造厂家在进行机械工件的加工过程中,特别是加工一些精密度要求高的机械工件时,对加工过程中的温度有一定的要求,因此需要用油对其进行冷却,而大量的冷却用油则被粘附在机械加工过程中产生的铁屑、铝屑上。

3.为了能够将油从铁屑、铝屑上分离并回收,现有中国实用新型专利(授权公告号cn201150881y)所公开的铁屑脱油机,其包括有固定桶、机身、旋转桶、变频电机、传动带、旋转主轴、轴承及接油盘组成,旋转主轴通过轴承固定在机架上,旋转主轴的上部装有旋转桶,旋转桶的桶壁上制有漏油孔,旋转桶的外部装有固定桶,固定桶下部装有接油盘,旋转主轴的下部通过传动带与变频电机连接。其通过将铁屑放在旋转桶内转动,使粘附在铁屑中的废弃油与其分离后回收利用。然而,该结构的铁屑是需要从上往下倒入到旋转桶内,待铁屑与油液分离完成后,铁屑从旋转桶内排出的方式只有两种:一种是人工逐步铲出旋转桶内的铁屑;另一种则是直接将旋转桶从变频电机上拆卸下来,进而将铁屑从旋转桶内倾倒出来。由此可见,这两种方式都效率低下,人工劳动强度较高,无法适用于每天产生大量铁屑的工厂。

4.此外,目前市场上也存在一些能够间歇式出料的铁屑脱油机,如中国实用新型专利(授权公告号cn202845174u)所公开的铁屑脱油机,其包括有包括机架、离心机构以及收油箱,所述离心机构主要由用于装载带油铁屑的离心滚筒以及用于驱动离心滚筒转动的电机构成,所述离心滚筒环周设有离心孔,所述电机固定在机架的一侧,所述离心滚筒位于收油箱内部,所述收油箱固定在机架上。其离心滚筒底部采用活动开合的方式,当将铁屑上的油甩进收油箱后,气缸驱动离心滚动底部的活动挡板向下移动,此时离心滚筒底部的开口呈开启状态,离心滚筒内的铁屑从开口处流出,以实现铁屑的排出。然而,其由于是间歇式的出料方式,依旧存在着工作效率低的问题,同时,由于离心滚筒内都是铁屑、工况很差,活动挡板在活动开合移动时、容易被铁屑卡死而出现死机的情况。

技术实现要素:

5.本发明的目的是提供一种差速式螺旋推进脱油机,其借助分离筒与推进螺旋轴之间的转速差,使得铁屑在分离筒的离心力下进行油液分离的同时、还能在推进螺旋轴的推动下朝分离筒底部的出屑通道移动,从而实现了连续不间断的铁屑脱油作业,具备较高的工作效率。

6.本发明是这样实现的:

7.一种差速式螺旋推进脱油机,包括有脱油壳体,所述脱油壳体的内腔上转动连接有分离筒,分离筒的筒壁上分布有阻止铁屑通过的分离油孔,脱油壳体上设有进料通道,进料通道的外端与外界连通、内端与分离筒的内腔顶部连通,分离筒的内腔底部开设有出屑

通道,出屑通道的外端口伸出脱油壳体之外并与回收铁屑容器或外界连通,位于分离筒外周的脱油壳体的内腔上开设有出油通道,出油通道的外端口伸出脱油壳体之外并与回收油液容器或外界连通,分离筒的内腔中转动连接有能推动分离筒内的铁屑朝出屑通道的内端口移动的推进螺旋轴,分离筒与推进螺旋轴分别由动力装置驱动同向转动、且分离筒的转速小于推进螺旋轴的转速。

8.在上述的一种差速式螺旋推进脱油机中,所述动力装置包括有转动在脱油壳体上的动力输入轴、以及套装在动力输入轴上并能相对转动的从动空心轴,所述推进螺旋轴固套在动力输入轴上、所述分离筒固套在从动空心轴上,动力输入轴通过传动组件一与驱动源一传动连接,从动空心轴通过传动组件二与动力源一或动力源二传动连接。

9.在上述的一种差速式螺旋推进脱油机中,所述动力源一为驱动电机,所述传动组件一包括有套设在驱动电机输出轴上的主动带轮、以及套设在动力输入轴上的从动带轮,主动带轮与从动带轮之间通过传动带传动连接。

10.在上述的一种差速式螺旋推进脱油机中,所述传动组件二包括有转动在脱油壳体上的中间轴,中间轴上套装有从动齿轮一与主动齿轮二,所述动力输入轴上套装有与从动齿轮一相啮合的主动齿轮一,所述从动空心轴上套装有与主动齿轮二相啮合的从动齿轮二。

11.在上述的一种差速式螺旋推进脱油机中,所述推进螺旋轴的底端面上沿其轴向开设有容置槽,所述动力输入轴以及从动空心轴的上端均从下至上伸入容置槽内,且动力输入轴的上端向上延伸与推进螺旋轴套装固定、分离筒通过连接板筋从下至上伸入容置槽、并套装固定在从动空心轴上。

12.在上述的一种差速式螺旋推进脱油机中,所述动力输入轴的上端贯穿推进螺旋轴之外并套装有挡料法兰,所述进料通道为设置在脱油壳体上的进料斗,且进料斗的出料端位于挡料法兰的正上方。

13.在上述的一种差速式螺旋推进脱油机中,所述回收铁屑容器为盖设在脱油壳体底面上的出料收笼壳,出料收笼壳与脱油壳体之间形成铁屑回收腔,所述出屑通道的外端口开设在铁屑回收腔上。

14.在上述的一种差速式螺旋推进脱油机中,所述出屑通道包括有开设在分离筒底部的出屑内口,位于出屑内口外周的脱油壳体上设置有环形挡屑壁,且分离筒转动配合在环形挡屑壁上,位于出屑内口与环形挡屑壁之间的脱油壳体上开设有出屑外口。

15.在上述的一种差速式螺旋推进脱油机中,所述出油通道包括有开设有脱油壳体上的过油口,脱油壳体的外壁面上设置有与过油口连通的出油盒,出油盒的外壁面上设置有内端与出油盒盒内连通的出油管。

16.在上述的一种差速式螺旋推进脱油机中,还包括有机架,所述脱油壳体与动力装置均设置在机架上,且脱油壳体包括有固定在机架上的支撑底座、以及设置在支撑底座上的挡油外壳。

17.本发明相比现有技术突出的优点是:

18.1、本发明由于分离筒与推进螺旋轴之间存在有转速差,铁屑在分离筒的离心力进行油液分离的同时、还能在推进螺旋轴的推动下朝分离筒底部的出屑通道移动,最终铁屑经出屑通道排出,实现了脱油与连续出料的目的,具备较高的工作效率;

19.2、本发明可通过调节分离筒与推进螺旋轴的转速,其分离筒与推进螺旋轴之间的转速差越大,则铁屑出料的速率就越快、油液脱干率则越低;相对应的,分离筒与推进螺旋轴之间的转速差越小,则铁屑出料的速率就越慢、油液脱干率则越高。

附图说明:

20.图1是本发明的整机立体图;

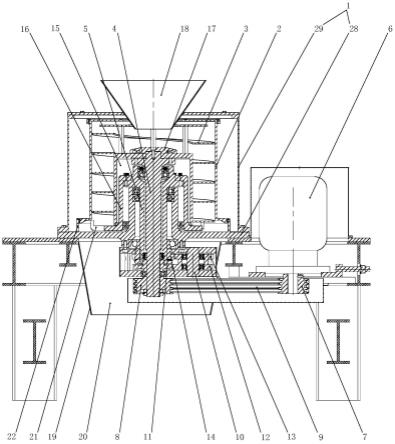

21.图2是本发明的整机剖视图;

22.图3是本发明的推进螺旋轴主视图;

23.图4是本发明的分离筒立体图;

24.图5是本发明的支撑底座立体图。

25.图中:1、脱油壳体;2、分离筒;3、推进螺旋轴;4、动力输入轴;5、从动空心轴;6、驱动电机;7、主动带轮;8、从动带轮;9、传动带;10、中间轴;11、主动齿轮一;12、从动齿轮一;13、主动齿轮二;14、从动齿轮二;15、容置槽;16、连接板筋;17、挡料法兰;18、进料斗;19、出料收笼壳;20、铁屑回收腔;21、出屑内口;22、环形挡屑壁;23、出屑外口;24、过油口;25、出油盒;26、出油管;27、机架;28、支撑底座;29、挡油外壳。

具体实施方式:

26.下面以具体实施例对本发明作进一步描述,参见图1—5:

27.一种差速式螺旋推进脱油机,包括有脱油壳体1,所述脱油壳体1的内腔上转动连接有分离筒2,分离筒2的筒壁上分布有阻止铁屑通过的分离油孔,脱油壳体1上设有进料通道,进料通道的外端与外界连通、内端与分离筒2的内腔顶部连通,分离筒2的内腔底部开设有出屑通道,出屑通道的外端口伸出脱油壳体1之外并与回收铁屑容器或外界连通,位于分离筒2外周的脱油壳体1的内腔上开设有出油通道,出油通道的外端口伸出脱油壳体1之外并与回收油液容器或外界连通,分离筒2的内腔中转动连接有能推动分离筒2内的铁屑朝出屑通道的内端口移动的推进螺旋轴3,分离筒2与推进螺旋轴3分别由动力装置驱动同向转动、且分离筒2的转速小于推进螺旋轴3的转速。

28.即本发明的工作原理为:将铁屑经进料通道连续投入到分离筒2内,在分离筒2的离心力作用下铁屑被贴附在分离筒2的筒壁上,而铁屑上的油液则经分离油孔被甩出至分离筒2之外的脱油壳体1内腔中,并在脱油壳体1的内腔底部汇聚经出油通道流出;而由于分离筒2与推进螺旋轴3之间存在有转速差,铁屑在分离筒2的离心力进行油液分离的同时、还能在推进螺旋轴3的推动下朝分离筒2底部的出屑通道移动,最终铁屑经出屑通道排出,实现了脱油与连续出料的目的,具备较高的工作效率。

29.与此同时,本发明可通过调节分离筒2与推进螺旋轴3的转速,其分离筒2与推进螺旋轴3之间的转速差越大,则铁屑出料的速率就越快、油液脱干率则越低;相对应的,分离筒2与推进螺旋轴3之间的转速差越小,则铁屑出料的速率就越慢、油液脱干率则越高。

30.更进一步,为了使得分离筒2与推进螺旋轴3之间能够进行同轴转动,所述动力装置包括有转动在脱油壳体1上的动力输入轴4、以及套装在动力输入轴4上并能相对转动的从动空心轴5,所述推进螺旋轴3固套在动力输入轴4上、所述分离筒2固套在从动空心轴5上,动力输入轴4通过传动组件一与驱动源一传动连接,从动空心轴5通过传动组件二与动

力源一或动力源二传动连接。即动力输入轴4与从动空心轴5之间可以采用同一动力源进行驱动,也可以由两个动力源分别进行驱动,

31.与此同时,动力源一通过传动组件一驱动动力输入轴4转动的方式可以采用现有常见的组件配合,如传动组件一为联轴器、动力源的转轴通过联轴器直接与动力输入轴4的底端联动;而在本实施例中,考虑到设备整机的设计结构,同时,考虑到在较差的工况下液压动力系统容易发生故障,故动力源一以及传动组件一所采用的具体结构为:所述动力源一为驱动电机6,所述传动组件一包括有套设在驱动电机6输出轴上的主动带轮7、以及套设在动力输入轴4上的从动带轮8,主动带轮7与从动带轮8之间通过传动带9传动连接。

32.更进一步,而为了能够实现分离筒2与推进螺旋轴3之间的同向且不同速转动,同时在本实施例中,为了节省设备成本,动力输入轴4与从动空心轴5之间均由同一动力源进行驱动,其传动组件二采用的具体结构为:所述传动组件二包括有转动在脱油壳体1上的中间轴10,中间轴10上套装有从动齿轮一12与主动齿轮二13,所述动力输入轴4上套装有与从动齿轮一12相啮合的主动齿轮一11,所述从动空心轴5上套装有与主动齿轮二13相啮合的从动齿轮二14。即通过合理设计主动齿轮一 11、从动齿轮一 12、主动齿轮二13以及从动齿轮二14之间的传动比,进而可使得从动空心轴5的转速小于动力输入轴4的转速。

33.更进一步,为了使得推进螺旋轴3与动力输入轴4之间的连接结构与分离筒2与从动空心轴5之间的连接结构不发生干涉,在本实施例中,推进螺旋轴3与动力输入轴4之间、以及分离筒2与从动空心轴5之间的具体连接配合结构为:所述推进螺旋轴3的底端面上沿其轴向开设有容置槽15,所述动力输入轴4以及从动空心轴5的上端均从下至上伸入容置槽15内,且动力输入轴4的上端向上延伸与推进螺旋轴3套装固定、分离筒2通过连接板筋16从下至上伸入容置槽15、并套装固定在从动空心轴5上。

34.并且,为了使得铁屑能够经进料通道进入分离筒2内时、能够快速贴附在分离筒2的筒壁上,所述动力输入轴4的上端贯穿推进螺旋轴3之外并套装有挡料法兰 17,所述进料通道为设置在脱油壳体1上的进料斗 18,且进料斗18的出料端位于挡料法兰17的正上方。即铁屑经进料斗18集中落向挡料法兰17上,而挡料法兰17随动力输入轴4一同高速转动,进而在挡料法兰17的作用下,铁屑能够立即被甩向分离筒2的筒壁上。

35.更进一步,为了能够有效回收铁屑,减少铁屑散落在设备外周而降低工作环境,所述回收铁屑容器为盖设在脱油壳体1底面上的出料收笼壳19,出料收笼壳19与脱油壳体1之间形成铁屑回收腔20,所述出屑通道的外端口开设在铁屑回收腔20上。其中,出料收笼壳19与脱油壳体1之间可以采用便于拆卸的结构连接,可以是在出料收笼壳19上开设有下料窗口。

36.而考虑到铁屑在分离筒2的离心力作用下移动至出屑通道时、会被快速甩进出屑通道,故出屑通道的具体组成结构为:所述出屑通道包括有开设在分离筒2底部的出屑内口21,位于出屑内口21外周的脱油壳体1上设置有环形挡屑壁22,且分离筒2转动配合在环形挡屑壁22上,位于出屑内口21与环形挡屑壁22之间的脱油壳体1上开设有出屑外口23。即铁屑会从出屑内口21处被甩出、并被环形挡屑壁22挡住而落入至出屑外口23处,即在本实施例中,铁屑会落入到铁屑回收腔20内。

37.更进一步,为了便于油液的回收操作,所述出油通道包括有开设有脱油壳体1上的过油口24,脱油壳体1的外壁面上设置有与过油口24连通的出油盒25,出油盒25的外壁面上

设置有内端与出油盒25盒内连通的出油管26。

38.此外,为了使得脱油壳体1与动力装置能够位置有效固定,还包括有机架27,所述脱油壳体1与动力装置均设置在机架27上,且脱油壳体1包括有固定在机架27上的支撑底座28、以及设置在支撑底座28上的挡油外壳29。其上述的环形挡屑壁22、出屑外口23均设置在支撑底座28上。

39.上述实施例仅为本发明的较佳实施例之一,并非以此限制本发明的实施范围,故:凡依本发明的形状、结构、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1