一种药芯焊丝及其制备方法和用途与流程

1.本发明涉及焊接材料领域,具体涉及一种药芯焊丝及其制备方法和用途。

背景技术:

2.近年来,我国一直致力于天然气和石油管道建设,以应对国民经济对清洁能源发展。油气管道干线网和城市支干线管网日益向高强钢级、大口径、高压力方向发展。为保证现场焊接施工质量,提高效率,降低劳动强度,在经历了几次大的技术进步后,环焊缝焊接技术开始广泛应用熔化极气体保护自动焊方法,该方法中配套焊材的性能需要满足高强韧性、全位置焊接、焊接热输入范围宽泛的要求。依据油气管道建设用焊接材料采购要求,熔敷金属检验时试件焊接应控制热输入量,其拉伸性能和韧性应满足产品标准要求,以保证能够适应全位置的自动焊和半自动焊的焊接操作。

3.高强韧性、焊接热输入范围宽泛的全位置气保护药芯焊丝电弧柔和稳定、飞溅小、成型美观,可用于管道环焊缝的自动焊和半自动焊。但目前国内油气管道用焊丝的市场形成时间较短,制造技术和相应的基础研究也刚刚起步,主要还是依靠进口,这就导致国内油气管道用焊丝的价格昂贵,供货期限也得不到保证,因此研制管道用药芯焊丝是我国国民经济发展的迫切需要。

技术实现要素:

4.鉴于以上现有技术的缺点,本发明提供一种药芯焊丝及其制备方法和用途,以改善国内油气管道用焊丝供应不足的问题。

5.为实现上述目的及其它相关目的,本发明提供一种药芯焊丝,所述药芯焊丝包括钢带和填充于所述钢带内的药粉,所述药粉包括以下重量份的组分:天然金红石35~55份、氧化铝1~4份、钛酸钠3~7份、钛酸钾3~7份、石墨0.2~0.5份、氟化锂1~4份、硼铁0.1~1份、还原铁粉2~6份、硅铁2~6份、镍粉8~13份、镁粉2~5份、金属锰13~18份、金属铬0.5~1.5份、钼铁0.1~1.0份。

6.在本发明一示例中,所述药芯焊丝中所述药粉的重量是所述药芯焊丝总重量的15%~17%。

7.在本发明一示例中,所述硼铁为高硼铁,所述硼铁中的硼含量≥19%,碳含量≤0.6%;所述硅铁为45#硅铁,所述硅铁中的硅含量为42~47%;所述钼铁中的钼含量≥55%。

8.在本发明一示例中,所述钢带为碳钢钢带,所述钢带的厚度*宽度为(0.8~1.0)mm*14mm。

9.在本发明一示例中,所述药芯焊丝的直径为1.0~1.2mm。

10.在本发明一示例中,所述药芯焊丝焊接时采用直流反接,焊接时的保护气体为ar+(15~25)%co2。

11.本发明提供一种药芯焊丝的制备方法,包括以下步骤:将上述称量好的药粉组分

混合均匀以配置药粉;将钢带压制成u型槽,将所述药粉填充至所述u型槽内并对u型槽封口;将填充有药粉的的钢带拉拔减径至所需规格,得到药芯焊丝。

12.在本发明一实施例中,配置药粉具体包括:先将称量好的将称量好的氧化铝、钛酸钠、钛酸钾、石墨、氟化锂粉料混合均匀;向混合均匀的物料中加入钠水玻璃搅拌均匀,经烧结后破碎得到烧结物料;再将所述烧结物料与天然金红石、硼铁、还原铁粉、硅铁、镍粉、镁粉、金属锰、金属铬、钼铁粉料混合均匀得到药粉。

13.在本发明一实施例中,所述烧结的烧结温度为600~800℃,所述药粉的颗粒度为60目的占比≥95%。

14.本发明还提供一种药芯焊丝的用途,所述药芯焊丝用于管道焊接。

15.本发明药芯焊丝的配方中添加了镍、铬、钼、硼等合金元素,充分保证焊缝金属的高强、高韧及防止裂纹等性能;金红石与氟化锂的应用形成短渣效应,使焊丝较易实现方向性焊接,适宜于管道环焊缝的焊接;钛酸钾、钛酸钠等其它粉料的应用确保焊缝成形良好,电弧稳定,焊接顺畅等焊接工艺性。此焊丝适合于高强油气管道缝的焊接,可替代进口的材料。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

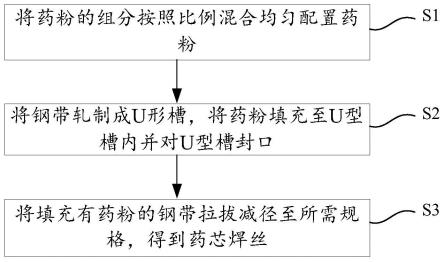

17.图1为本发明药芯焊丝的制备方法流程图;

18.图2为图1中步骤s1的流程图。

具体实施方式

19.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

20.须知,本说明书中的“%”、“wt%”均代表质量百分数,“份”代表重量份数。

21.本发明提供一种药芯焊丝及其制备方法和应用,该药芯焊丝的焊态熔敷金属有良好低温冲击韧性,适用于低合金高强管道缝的焊接。

22.本发明的药芯焊丝包括钢带和填充于钢带内的药粉,其中,药粉包括以下重量份的组分:天然金红石35~55份、氧化铝1~4份、钛酸钠3~7份、钛酸钾3~7份、石墨0.2~0.5份、氟化锂1~4份、高硼铁0.1~1份、还原铁粉2~6份、硅铁2~6份、镍粉8~13份、镁粉2~5份、金属锰13~18份、金属铬0.5~1.5份、钼铁0.1~1.0份。

23.药芯焊丝的药粉中各组分的作用如下:

24.天然金红石:造渣保护焊缝、稳弧,可促进焊丝进行方向性焊接,焊缝成型美观,熔渣覆盖好,但过多会造成焊缝机械性能下降,故本发明药粉中天然金红石的重量份数为35~55份。例如为35份、40份、45份、50份或55份等上述范围内的任一数值。

25.氧化铝:调节焊渣粘度,使渣均匀覆盖焊缝。本发明的药粉中氧化铝的重量份数为1~4份。例如氧化铝为1份、2份、3份、4份等上述范围内的任一数值。

26.钛酸钾:稳定电弧,减小焊接飞溅。本发明的药粉中钛酸钾的重量份数为3~7份。例如钛酸钾为3份、5份、7份等上述范围内的任一数值。

27.钛酸钠:提高电弧电压,增加电弧吹力,改善熔池流动性,提高焊缝的成形质量。本发明的药粉中钛酸钠的重量份数为3~7份。例如钛酸钠为3份、5份、7份等上述范围内的任一数值。

28.石墨:由于其比表面积较大有利于导电,石墨还可以增加粉料的流动性,但是石墨用量过多,易使焊接速度过慢,降低钢的韧性,故本发明的药粉中石墨的重量份数为0.2~0.5份。例如石墨的重量份数为0.2份、0.3份、0.5份等上述范围内的任一数值。

29.氟化锂:具有稳弧作用,可在增加力学性能的同时改善熔池流动性。本发明的药粉中氟化锂的重量份数为1~4份。例如氟化锂的重量份数为1份、2份、3份、4份等上述范围内的任一数值。

30.硼铁:可以细化晶粒,提高熔敷金属强度和韧性。本发明的药粉中硼铁的重量份数为0.1~1份。例如硼铁的重量份数为0.1份、0.5份、0.7份、1份等上述范围内的任一数值。在一实施例中,硼铁为高硼铁,高硼铁中硼含量≥19%,碳含量≤0.6%。

31.还原铁粉:可加速药皮的熔化速度,提高熔敷效率。本发明的药粉中还原铁粉的重量份数为2~6份。例如硼铁的重量份数为2份、4份、6份等上述范围内的任一数值。

32.硅铁:脱氧、加速焊丝熔化、提高熔渣的流动性,降低焊缝气孔敏感性;渗合金,但是硅元素过高会降低钢的韧性,因此,本发明的药粉中硅铁的重量份数为2~6份,例如硅铁的重量份数为2份、4份、6份等上述范围内的任一数值。在一实施例中,硅铁为45#硅铁,其中硅含量42~47%。

33.镍粉:渗合金元素,提高焊缝金属的韧性及强度。本发明的药粉中镍粉的重量份数为8~13份,例如镍粉的重量份数为8份、10份、13份等上述范围内的任一数值。

34.镁粉:强脱氧剂,降低焊缝氧气含量,减少气孔,适量加入能够改善焊接工艺性,提高冲击韧性。本发明的药粉中镁粉的重量份数为2~5份,例如镁粉的重量份数为2份、3份、4份、5份等上述范围内的任一数值。

35.金属锰:脱氧、脱硫;渗合金,对焊缝金属起到固溶强化作用。本发明的药粉中金属锰的重量份数为13~18份,例如金属锰的重量份数为13份、15份、18份等上述范围内的任一数值

36.金属铬:向焊缝金属中过渡合金元素,增强焊缝的强度与硬度。本发明的药粉中金属铬的重量份数为0.5~1.5份,例如镍粉的重量份数为0.5份、1份、1.5份等上述范围内的任一数值。

37.钼铁:渗合金,促使晶料细化,防止裂纹敏感性。本发明的药粉中钼铁的重量份数为0.1~1份,例如镍粉的重量份数为0.1份、0.5份、0.7份、1份等上述范围内的任一数值。钼铁中钼含量含量≥55%。

38.请参阅图1和图2,本发明提供一种药芯焊丝的制备方法,包括以下步骤:

39.s1、将药粉的组分按照上述比例混合均匀配置药粉;

40.s2、将钢带轧制成u形槽,将药粉填充至u型槽内并对u型槽封口;

41.s3、将填充有药粉的钢带拉拔减径至所需规格,得到药芯焊丝。

42.请参阅图2,步骤s1配置药粉具体包括:

43.s11、将称量好的氧化铝、钛酸钠、钛酸钾、石墨、氟化锂混合均匀;

44.s12、向混合均匀的物料中加入钠水玻璃搅拌均匀,经烧结后破碎得到烧结物料;

45.s13、将烧结物料与天然金红石、硼铁、还原铁粉、硅铁、镍粉、镁粉、金属锰、金属铬、钼铁粉料混合均匀得到药粉。

46.其中,在执行步骤s11之前,先按照以下比例称量药粉的各组分:天然金红石35~55份、氧化铝1~4份、钛酸钠3~7份、钛酸钾3~7份、石墨0.2~0.5份、氟化锂1~4份、硼铁0.1~1份、还原铁粉2~6份、硅铁2~6份、镍粉8~13份、镁粉2~5份、金属锰13~18份、金属铬0.5~1.5份、钼铁0.1~1.0份。

47.步骤s11先将氧化铝1~4份、钛酸钠3~7份、钛酸钾3~7份、石墨0.2~0.5份、氟化锂1~4份混合搅拌均匀。

48.步骤s12向步骤s11中混合均匀的物料中加入钠水玻璃作为粘接剂,混合搅拌均匀,然后将其置于600~800℃的烧结炉中进行高温烧结2~3小时;烧结结束后进行破碎处理,使其颗粒度为60目。

49.步骤s13将破碎后的烧结物料与剩余的其他物料混合均匀后即得到药粉。

50.其中,药粉的颗粒度为60~80目,60目的颗粒占比≥95%。

51.请参阅图1,步骤s2先通过成型机对钢带进行清理,再把钢带轧制成u型槽,将步骤s1混合均匀的药粉填充至u型槽内,再利用成型机对钢带进行封口。其中,本发明使用的钢带为碳钢钢带,碳钢钢带的厚度*宽度为(0.8~1.0)mm*14mm;例如,钢带的厚度*宽度可以为0.8*14mm、0.9*14mm、1.0*14mm。填充药粉时,控制药粉的填充率(药粉重量占药芯焊丝总重量比例)在15~17%,例如填充率可以为15%、16%、17%等。

52.请参阅图1,步骤s3将步骤s2中填充有药粉的钢带进行拉丝处理,即利用拉丝机将焊丝半成品拉拔减径至所需规格即制得药芯焊丝。其中,药芯焊丝的直径为1.0~1.2mm,例如可以为1.0mm、1.1mm或1.2mm等。

53.本发明的药芯焊丝在焊接时采用直流反接,利用ar+(15~25)%co2混合气体作为保护气。多道焊时须控制热输入量及层道间温度,以确保获得良好而稳定的冲击韧性值。本发明的药芯焊丝的焊态熔敷金属具有良好低温冲击韧性和较高的强度,适用于低合金高强管道的焊接。

54.本发明还提供了药芯焊丝的用途,由于本发明的药芯焊丝具有良好低温冲击韧性和较高的强度,因此,该药芯焊丝可用于管道的环缝焊,例如,高强油气管道的焊接。

55.下面通过一些具体的实施例对本发明进行详述。以下实施例中所使用的药品均可通过一般的商业手段获得。

56.实施例1

57.本实施例中药芯焊丝的药粉包括以下重量份的组分:天然金红石35份、氧化铝1份、钛酸钠3份、钛酸钾3份、石墨0.2份、氟化锂1份、高硼铁0.1份、还原铁粉2份、45#硅铁2

份、镍粉8份、镁粉2份、金属锰13份、金属铬0.5份、钼铁0.1份。药粉的填充率为15%。

58.实施例2

59.请参阅表1,本实施例药芯焊丝的药粉包括以下重量份的组分:天然金红石45份、氧化铝2.5份、钛酸钠5份、钛酸钾5份、石墨0.3份、氟化锂3份、高硼铁0.6份、还原铁粉4份、45#硅铁4份、镍粉10份、镁粉4份、金属锰15份、金属铬1.0份、钼铁0.6份。药粉的填充率为16%。

60.实施例3

61.请参阅表1,本实施例药芯焊丝的药粉包括以下重量份的组分:天然金红石55份、氧化铝4份、钛酸钠7份、钛酸钾7份、石墨0.5份、氟化锂4份、高硼铁1份、还原铁粉6份、45#硅铁6份、镍粉13份、镁粉5份、金属锰18份、金属铬1.5份、钼铁1.0份。药粉的填充率为17%。

62.表1:实施例1-3中药粉组分

[0063][0064]

按相关标准规范对上述实施例1至3的药芯焊丝进行各项焊接试验,焊接时使用ar和(15~25)%co2混合气体作为保护气。焊接工艺性能如下表2,熔敷金属化学成分如下表3、力学性能如下表4。

[0065]

表2:实施例1~3药芯焊丝焊接工艺性能

[0066]

[0067]

表3:实施例1~3药芯焊丝的熔敷金属化学成分(%)

[0068][0069]

表4:实施例1~3药芯焊丝的熔敷金属力学性能

[0070]

实施例抗拉强度mpa屈服强度mpa延伸率(%)冲击功(-40℃)j171062820.168/71/76272863118.378/83/68373664917.586/81/96

[0071]

实施例1至3试验结果表明,本发明提供的药芯焊丝,可进行全位置焊接,且在焊接时电弧稳定,飞溅、成形等焊接工艺性良好,熔敷金属具有高强高韧性、有优良的耐腐蚀性及耐高温性能。

[0072]

本发明的药芯焊丝在配方中添加了镍、铬、钼、硼等合金元素,充分保证焊缝金属的高强、高韧及防止裂纹等性能;金红石与氟化锂的应用形成短渣效应,使焊丝较易实现方向性焊接,适宜于管道环焊缝的焊接;钛酸钾、钛酸钠等其它粉料的应用确保焊缝成形良好,电弧稳定,焊接顺畅等焊接工艺性。此焊丝适合于高强油气管道缝的焊接,可替代进口的材料,缓解国内管道建设焊接材料的需求压力。所以,本发明有效克服了现有技术中的一些实际问题从而有很高的利用价值和使用意义。

[0073]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1