一种全伺服压缩毛巾生产工艺的制作方法

1.本发明涉及压缩毛巾生产工艺领域,具体涉及一种一种全伺服压缩毛巾生产工艺。

背景技术:

2.压缩毛巾又称微缩毛巾,是将无纺布等原料压缩后,使其体积减少80%~90%,而在使用时遇水膨胀,完好无损,从而不仅极大的方便了运输、携带和贮存,由于该产品具有携带方便、小巧玲珑、新颖别致、干净卫生、防病祛并品种繁多等优点,将会成为人们外出旅游、出差办事的必备佳品。

3.压缩毛巾在生产中,是采用压机将设定尺寸大小的原料置入模具后,对其进行机械性的施力,使其体积缩小;如申请日为2021.09.02的技术方案,示出了一种压缩毛巾机及其压缩方法,其中,该压缩毛巾机的结构为:包括机架,所述机架上设有台板,所述台板中心固定有转盘机构,所述转盘机构上表面设有冲压模具,所述冲压模具上方设有压缩顶出机构,所述转盘机构一侧设有自动定位对孔机构,所述转盘机构下方设有转盘上顶机构,所述机架侧面设有下料机构,所述机架的一侧安装有控制装置,压缩顶出机构和转盘上顶机构通过气管与液压站连接,所述转盘机构、压缩顶出机构、自动定位对孔机构、上顶机构和液压站均与控制装置连接;

4.工作时,其压缩方法包括:s1,毛巾上料:工人将切割好的待压缩毛巾布料投入到上料工位a上的冲压模具的冲压孔中;

5.s2,旋转定位:首先,启动上顶油缸推动顶杆上升,t形转轴下端进入第一圆孔,顶杆抵住转盘并上顶,固定柱下端伸入第二圆孔,此时转盘脱离台板,启动电机驱动转盘顺时针旋转;接着,当装有毛巾原料的冲压模具旋转到冲压工位c,位于感应工位b与冲压工位c之间的模具检测杆对准第一感应器,第一感应器将模具到位信息传送给控制装置,控制装置控制上顶油缸推动顶杆下降,转盘下降与台板贴合,此时转盘停止转动,接着启动气缸,模具定位杆伸出,第二三角卡块卡入位于冲压工位c上的冲压模具中的三角卡槽;

6.s3,冲压成型:对孔检测杆对准第二感应器,第二感应器将对孔到位信息传送给控制装置,控制装置启动压缩油缸推动压板沿滑杆下滑,从而推动压杆压入冲压模具中的冲压孔中将毛巾布料压缩成饼状;

7.s4,推料收集:冲压成型后,模具定位杆缩回,第二三角卡块脱离三角卡槽,接着,控制装置控制上顶油缸推动顶杆上升将转盘上顶,启动电机驱动转盘旋转;当冲压模具进入卸料工位d时停止旋转,控制装置启动压缩油缸推动压板沿滑杆下滑,推杆压入其下方的冲压孔中,将冲压完成的压缩毛巾推出冲压模具后进入推料口、出料管道快速下料收集,转盘继续旋转进入上料工位,如此循环。

8.该技术方案示出了现有的带有转盘结构进行循环上料、冲压、集料为一体压缩毛巾成型设备,并给出了其成型方式;

9.但生产中,仍采用人工上料,由于毛巾在压缩前具有一定的体积,故而上料这一过

程,也十分费时费力,人工上料不仅无法做到高速运转,工人劳动强度大,生产效率低下,而且人工上料也存在产出毛巾品质不统一、毛巾易受污染的弊端。

技术实现要素:

10.因此,本发明提供一种全伺服压缩毛巾生产工艺,解决了现有的压缩毛巾的生产效率低下的问题。

11.为达到上述目的,本发明是通过以下技术方案实现的:

12.一种全伺服压缩毛巾生产工艺,包括以下步骤:

13.a、供料:原料为料卷状,经一放卷机构放卷后输送;

14.b、横向折叠:定义料卷输送方向为纵向,料卷的宽度方向为横向,放卷后经一横向折叠机构形成沿横向的三段式折叠后继续输送;

15.c、分切;横向折叠后的原料经一分切机构,形成沿纵向具有一定长度的单段料;

16.d、纵向折叠;所得单段料经两纵向折叠机构进行两次沿纵向的折叠后,形成单个待冲压料,并送入一送料机构内继续输送;

17.e、压料成型:步骤d所得待冲压料输送至压料机构内;所述压料机构包括一个以上的压料组件,各所述压料组件均包括机架,设于机架上的冲压用的压机、设于压机下方的四组成型用的模具、承载所述模具并转换工位的转盘、用于将待冲压料推入模具内的上料机构、用于将压缩后的毛巾推出压料组件的卸料机构,所述压机正下方为压缩工位,所述上料机构下方为上料工位,位于所述上料工位、压缩工位的两侧分别为存料工位、以及卸料工位,上述各工位经转盘转动可循环转换;

18.上述步骤e包括:

19.e1、上料:所得待冲压料经一上料机构推送,将其推入压料组件位于上料工位的模具内;

20.e2、存料:上料完成后的模具经转盘运作转换进入存料工位,且上料工位接收空置的模具,并重复步骤e1,直至再次上料完成;

21.e3、压缩:步骤e2后所述转盘转动,将步骤e2存料工位内的模具转动送至压缩工位,经压机进行压缩,完成压缩后压机复位,此时上料工位接收空置的模具,并重复步骤e1;

22.e4:卸料:完成压缩后压缩工位内的模具经转盘转动后送至卸料工位,并经卸料机构完成卸料,此时上料工位接收空置的模具,并重复步骤e1。

23.优选的,上述步骤e中,各压料组件依次设置,并依次接收上述步骤d所得待冲压料。

24.优选的,各所述压料组件内均包括两组对称分布的转盘及模具。

25.优选的,所述送料机构包括相互配合的水平输送带组件以及竖直输送带组件,所述水平输送带组件包括多个水平输送带轮以及绕设在各所述水平输送带轮上的两条水平带体,所述竖直输送带组件包括多个竖直输送带轮以及绕设在各所述竖直输送带轮上的一条或两条竖直带体,所述竖直带体与其中一个水平带体或与两条水平带体共同夹设并输送待冲压料,所述竖直带体、水平带体为绳状带体。

26.优选的,所述水平输送带轮与竖直输送带轮上开设有若干用于调节竖直带体、水平带体位置的内凹槽。

27.优选的,两所述纵向折叠机构的输出方向相向且相互垂直设置,各所述纵向折叠组件包括固定在机架上的驱动电机、连接在驱动电机输出端的驱动盘、固接在驱动盘上的传动杆、铰接在传动杆自由端上的折叠推板,所述折叠推板的下方机架上安装有用于折叠推板导向的滑轨组件,所述传动杆连接在所述驱动盘的周侧边缘以实现随其旋转而作往复运动。

28.优选的,所述横向折叠机构包括架设在机架上的基板、倾斜于所述基板设置的倾斜板、设于倾斜板上方且斜向倾斜设置的斜杆。

29.优选的,位于所述压料工位外端的机架上设有冲压固定组件,所述冲压固定组件包括输出方向沿所述转盘径向设置的固定气缸、连接在所述固定气缸输出端的用于抵触所述模具的压块。

30.优选的,上述步骤a中,放卷机构为两个,位于放卷机构的输送后端设有用于两放卷机构循环供料的断接料机构,所述断接料机构输送后端设有储料机构。

31.优选的,所述压料组件为三个。

32.通过采用前述技术方案,本发明的有益效果是:

33.本技术方案设计了一套全自动化的生产加工工艺,从供料放卷、横向折叠、分切、纵向折叠、压料成型、卸料,这一系列动作完全自动化生产,全伺服电机精准控制,运转速度快,生产效率高,这一系列工序仅需人工进行料卷的上机以及产品的收集,生产过程全自动化,既节省了人力,也保证了产出产品的品质统一;

34.生产中,压缩前的供料、分切、折叠阶段可配合多个压缩用的压料组件而设置,由送料机构输送,各压料组件依序填充的形式,形成一套供料供给多个压料组件的形式,从设备构成上,能够极大的提高压缩前的生产工序的生产速度,产品的生产效率即取决于压缩前的工序速率,以及相配合的压料组件的数目,可根据需求增加压料组件数目以达到提升效率的目的,这对于生产厂家来说可极大的减小生产投入,并且降低设备改造的成本;

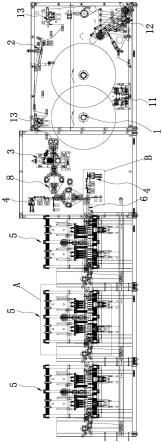

35.与高速运转的压缩前阶段相适配的是,单个压料组件所用的转盘在运转的存料、压缩、卸料的各个阶段中,其上料工位始终保持运转的状态,不会出现压机作业时上料工位闲置的状况出现,单个压料组件的产出效率十分优秀,且目前的人工上料亦无法满足本技术方案所示压料组件的成型工序;

36.转盘上的模具以及压机的适配作用杆可根据需求调整,使设备可适用于多尺寸、多形状压缩毛巾的生产,具有良好的泛用性,便于后期根据生产需求的调整。

附图说明

37.图1为本发明实施方式的工艺流程示意图;

38.图2为本发明实施方式的成型设备的整体结构示意图;

39.图3为图2中a处的局部放大结构示意图;

40.图4为本发明实施方式横向折叠时的结构示意图;

41.图5为本发明实施方式纵向折叠机构的结构示意图(图2中b处的局部放大);

42.图6为本发明实施方式送料机构与转盘的结构示意图(俯视方向);

43.图7为本发明实施方式上料机构与送料机构的位置结构示意图。

44.附图标记:1、放卷机构;11、断接料机构;12、储料机构;13、纠偏机构;2、横向折叠

机构;21、基板;22、倾斜板;23、斜杆;3、分切机构;4、纵向折叠机构;41、驱动盘;42、传动杆;43、折叠推板;44、滑轨组件;5、压料组件;51、模具;511、成型孔;512、槽口;52、转盘;53、压杆;54、推杆;541、摇摆下料机构;55、卸料口;56、卸料杆;m、压缩工位;n、存料工位;p、上料工位;q、卸料工位;6、送料机构;61、水平输送带组件;611、水平输送带轮;612、水平带体;62、竖直输送带组件;621、竖直输送带轮;622、竖直带体;63、内凹槽;7、冲压固定组件;71、固定气缸;72、压块;721、凸缘。

45.8、夹持输送带;

具体实施方式

46.以下将结合具体实施方式来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

47.参考图1、图2及图3,一种全伺服压缩毛巾生产工艺,包括以下步骤:

48.a、供料:原料为料卷状,经一放卷机构1放卷后输送;具体的,上述步骤a中,放卷机构1为两个,位于放卷机构1的输送后端设有用于两放卷机构1循环供料的断接料机构11,所述断接料机构11输送后端设有储料机构12;在此,所述断接料机构11可具有多种形式,如cn211807954u、cn102152987a等技术方案所示均可;所述储料机构12亦为本技术方案人员所熟知,可如cn102069605b、cn206375471u等技术方案的相关结构所示均可。

49.b、横向折叠:定义料卷输送方向为纵向,料卷的宽度方向为横向,放卷后经一横向折叠机构2形成沿横向的三段式折叠后继续输送;横向折叠的意义,是将原有的单层原料经折叠后形成三层结构,并继续输送,保证产出的压缩毛巾产品面积足量,符合使用需求;具体参考图4,所述横向折叠机构2包括架设在机架上的基板21、倾斜于所述基板21设置的倾斜板22、设于倾斜板22上方且斜向倾斜设置的斜杆23;横向折叠时,原料处于基板21下方,受倾斜板22导向完成一侧的折叠,后又经斜杆23导向完成另一侧的折叠,这是一个循序渐进的过程,既完成了横向折叠,也不会影响物料的输送。

50.同时为了保证输送的准确,储料机构12后端以及横向折叠后,均设置有纠偏机构13进行调整输送。

51.c、分切;横向折叠后的原料经一分切机构3,形成沿纵向具有一定长度的单段料;所述分切机构3为切刀辊组结构,经横向折叠的物料继续输送进入,经分切机构3切断呈单段的个体,切刀辊组的结构能够通过控制转动的速度而切断后单段个体的长度,便于设备生产速度的调整或是产出产品的尺寸调整。

52.d、纵向折叠;所得单段料经两纵向折叠机构4进行两次沿纵向的折叠后,形成单个待冲压料,并送入一送料机构6内继续输送;此处的两次纵向折叠,是为了在横向折叠的基础上增加单个压缩毛巾的用料,并且在送入压料组件5之前尽可能缩小单段料的面积,便于后续的上料,且具体如图2所示,两所述纵向折叠机构4的输出方向相向且相互垂直设置,设备上,一个输出方向为竖直设置,一个为水平设置,竖直设置的纵向折叠机构4与分切机构3之间、两纵向折叠机构4之间均设有夹持输送的两个夹持输送带,竖直设置的纵向折叠机构4接受切断后的单段料后,竖直向下推出完成一次折叠并送入夹持输送带内向下输送,而后送至水平设置的纵向折叠机构4的输出位置,经其运作后完成第二次的纵向折叠,并送入所述送料机构6内,完成单个待冲压料的两次纵向折叠并推送;

53.结构上参考图5,各所述纵向折叠组件包括固定在机架上的驱动电机、连接在驱动电机输出端的驱动盘41、固接在驱动盘41上的传动杆42、铰接在传动杆42自由端上的折叠推板43,所述折叠推板43的下方机架上安装有用于折叠推板43导向的滑轨组件44,所述传动杆42连接在所述驱动盘41的周侧边缘以实现随其旋转而作往复运动;所述驱动电机亦为伺服电机,配合驱动盘41、传动杆42的结构,能够通过控制电机转速,做到准确的推送折叠推板43的目的,精度高且速率快。

54.e、压料成型:步骤d所得待冲压料输送至压料机构内;所述压料机构包括三个并排设置的压料组件5,具体参考图6,各所述压料组件5均包括机架,设于机架上的冲压用的压机、设于压机下方的四组成型用的模具51、承载所述模具51并转换工位的转盘52、用于将待冲压料推入模具51内的上料机构、用于将压缩后的毛巾推出压料组件5的卸料机构,每个模具51上均具有四个成型孔511,相应的,压机上设有与其个数相同且形状适配的成型用的压杆53;

55.所述压机正下方为压缩工位m,所述上料机构下方为上料工位p,位于所述上料工位p、压缩工位m的两侧分别为存料工位n、以及卸料工位q,上述各工位经转盘52转动可循环转换;

56.上述步骤e包括:

57.e1、上料:所得待冲压料经一上料机构推送,将其推入压料组件5位于上料工位p的模具51内;所述上料机构具有可水平移动的细杆状的推杆54,通过推杆54将完成折叠后的单段料向下推入模具51的成型孔511内,水平移动的结构可以是滑块滑轨配合相适配的传动电机及其组件均可;

58.e2、存料:上料完成后的模具51经转盘52运作转换进入存料工位n,且上料工位p接收空置的模具51,并重复步骤e1,直至再次上料完成;设置存料工位n,能够充分利用转盘52的空间,并且增加了一缓冲位,避免高速运转时出现设备运转不到位而出现事故的情况发生;

59.e3、压缩:步骤e2后所述转盘52转动,将步骤e2存料工位n内的模具51转动送至压缩工位m,经压机进行压缩,完成压缩后压机复位,此时上料工位p接收空置的模具51,并重复步骤e1;

60.e4:卸料:完成压缩后压缩工位m内的模具51经转盘52转动后送至卸料工位q,并经卸料机构完成卸料,此时上料工位p接收空置的模具51,并重复步骤e1;具体的,位于卸料工位q的转盘52下方为开孔结构的卸料口55,当压缩后的模具51转动至此处时,通过卸料机构由此处推出,完成卸料;设备上,所述卸料机构具有与所述模具51上成型孔511个数相同且形状适配的卸料杆56结构;

61.并且为了不浪费资源,所述卸料杆56与压机上的压杆53的上下往复动作是同步运转的。

62.结构上,位于各工位之间的转盘52及机架上均设置有相关的传感器,以判断转盘52是否转动到位。

63.设备设计时,上述步骤e中,各压料组件5依次设置,并依次接收上述步骤d所得待冲压料;相应的,设备上料的逻辑是:按照压料组件5的位置,由送料机构6的输送端起始,依次填充上料工位p内的模具51,在完成一个压料组件5的填充后,再进行下一压料组件5的上

料,这样就能够提高压缩前的各工序的整体生产速度,且在其速度提升后,相应地增加压料组件5的数目,进而实现全方面的效率提升。

64.同时为了进一步提升压缩时的效率,结构上采用各所述压料组件5内均包括两组对称分布的转盘52及模具51,相应的,上料时采用摇摆下料机构541水平伺服移动,进行两个转盘52的塞料;如图2、图3所示,结构上采用一次压缩、两个模具51同时成型,不浪费每次压缩时压机的液压力,保证了效率。

65.作为压缩前、后的物料承接,所述送料机构6进行相应的设计,具体参考图6、图7,包括相互配合的水平输送带组件61以及竖直输送带组件62,所述水平输送带组件61包括多个水平输送带轮611以及绕设在各所述水平输送带轮611上的两条水平带体612,所述竖直输送带组件62包括多个竖直输送带轮621以及绕设在各所述竖直输送带轮621上的一条或两条竖直带体622,所述竖直带体622与其中一个水平带体612(或与两条水平带体612)共同夹设并输送待冲压料,所述竖直带体622、水平带体612为绳状带体。绳状带体的结构,配合单侧竖直带体622的夹持,在保证输送稳定的前提下,又能够保证上料机构上的推杆54从两水平带体612间将物料送入下方的模具51内,且这一过程不会对同步输送的其他物料造成影响;

66.同时,所述水平输送带轮611与竖直输送带轮621上开设有若干用于调节竖直带体622、水平带体612位置的内凹槽63;内凹槽63的设置,能够根据产品的横向宽度而调整夹持位置,进而保证输送的平稳以及使送料机构6满足多产品的生产需求,进一步提高设备的泛用性。

67.结构上,位于所述压料工位外端的机架上设有冲压固定组件7,所述冲压固定组件7包括输出方向沿所述转盘52径向设置的固定气缸71、连接在所述固定气缸71输出端的用于抵触所述模具51的压块72。结构上,压块72上设置凸缘721,模具51的相应位置设置对应的槽口512结构,两者接合完成定位,故而设置冲压固定组件7,通过压块72进行冲压时的定位,使模具51运转到位,压机运行时过程顺滑到位,保证了不会压坏模具51。

68.本技术方案中,结构上,除压缩用的压机外,作为动力源大多采用伺服电机控制,方便调整各类参数而满足各机构间的相互配合;

69.且结构上所述压料组件5为三个,但如上文所述,该个数可根据需求调整,满足生产效率的需求即可,迄今为止,本技术人以三个压料组件5,即可实现50片以上/min的效率,本技术方案的设备具有相当大的效率调整空间,能够符合大部分压缩毛巾厂家的使用需求。

70.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1