一种铝锭加热系统及其工作方法与流程

1.本发明属于冶金设备技术领域,具体涉及一种铝锭加热系统及其工作方法。

背景技术:

2.在铝合金挤压过程中,铝锭的加热一般分为两种,一种是采用燃气炉加热,一种是采用感应炉加热。燃气炉加热是以天然气为燃料,对铝锭进行加热,利用设备自带的测温装置对铝锭进行测温,从而控制燃气炉的燃烧加热时间,这种加热方式的优点是,由于采用天然气加热,其成本较低,缺点是加热温度控制精度较差,环境不友好,同时无法适用于较大的铝锭的加热,这是因为由于铝锭尺寸较大后会导致铝锭芯部加热不透。

3.感应加热炉主要是通过感应线圈对铝锭进行加热,其优点是加热过程稳定可靠,加热温度控制精度高,同时可以适用于各种大、中、小规格铝锭的加热,是大规格铝锭加热的必选方式;缺点是能耗高,成本高,噪音大。

技术实现要素:

4.为了解决上述现有问题,本发明的目的在于提供一种铝锭加热系统及其工作方法,能够在保证加热温度精度的同时,最大限度的降低生产成本和能耗。

5.本发明通过以下技术方案来实现:

6.本发明公开的一种铝锭加热系统,包括燃气炉炉前辊道、燃气炉、感应炉炉前辊道、热剪、感应加热炉和感应炉炉后辊道;燃气炉炉前辊道、燃气炉、感应炉炉前辊道、感应加热炉和感应炉炉后辊道依次连接;热剪设在燃气炉的出口处,并位于感应炉炉前辊道的上方。

7.优选地,燃气炉炉前辊道、燃气炉、感应炉炉前辊道、感应加热炉和感应炉炉后辊道布置在同一直线上。

8.优选地,燃气炉炉前辊道、感应炉炉前辊道和感应炉炉后辊道分别连接有能够使辊子正转或反转的动力装置。

9.进一步优选地,燃气炉炉前辊道、感应炉炉前辊道和感应炉炉后辊道中主动辊和从动辊间隔设置,主动辊与所述动力装置连接。

10.优选地,燃气炉炉前辊道、感应炉炉前辊道和感应炉炉后辊道均为单独传动辊道。

11.优选地,燃气炉炉前辊道、感应炉炉前辊道和感应炉炉后辊道上均设有对正装置。

12.优选地,感应炉炉前辊道和感应炉炉后辊道上设有温度检测装置。

13.本发明公开的上述铝锭加热系统的工作方法,包括:铝棒放置在燃气炉炉前辊道上,燃气炉炉前辊道将铝棒输送至燃气炉内进行一次加热;一次加热完成后,燃气炉内的铝棒被推出至感应炉炉前辊道上,热剪将一次加热完成后的铝棒剪切成预设长度的一次加热铝锭,感应炉炉前辊道将一次加热铝锭输送至感应加热炉,感应加热炉对一次加热铝锭进行二次加热并保温;二次加热和保温完成后,二次加热铝锭被推出到感应炉炉后辊道上,进入后续工序。

14.优选地,一次加热的加热温度区间为室温~300℃,二次加热的加热温度区间为300℃~铝锭挤压温度,铝锭挤压温度为400~480℃。

15.优选地,燃气炉和感应加热炉均预设有尺寸-温度控制曲线,根据铝棒和一次加热铝锭的尺寸分别对燃气炉和感应加热炉的温度进行控制。

16.与现有技术相比,本发明具有以下有益的技术效果:

17.本发明公开的一种铝锭加热系统,将整个铝锭的加热过程分为两个阶段,采用燃气炉对铝棒进行一次加热,由于一次加热对温度控制精度要求不高,采用燃气加热能耗和成本都比较低,效率也高。采用感应加热炉进行二次加热及保温,由于二次加热是铝锭进入下一道工序前的最后加热,对铝锭温度的均匀性要求较高,因此采用感应加热能很好的满足这一条件,能很好的保证铝锭的加热温度和加热温度精度;同时铝锭已经经过一次加热,在该工序能够节约能耗。该系统结合了燃气炉加热和感应炉加热的优点,同时降低了铝锭加热的能耗和成本,提高了生产效率,既能满足铝锭的连续加热,也能满足铝锭的单根加热。

18.进一步地,燃气炉炉前辊道、燃气炉、感应炉炉前辊道、感应加热炉和感应炉炉后辊道布置在同一直线上,能够降低设备的投入和控制的难度。

19.进一步地,燃气炉炉前辊道、感应炉炉前辊道和感应炉炉后辊道分别连接有能够使辊子正转或反转的动力装置,能够使辊道上的铝棒或铝锭前进或后退,便于调整工序,实现全自动控制。

20.更进一步地,由于铝棒和铝锭都具有一定的长度,因此燃气炉炉前辊道、感应炉炉前辊道和感应炉炉后辊道中主动辊和从动辊间隔设置,主动辊与动力装置连接,能够在保证连续传送的前提下降低能耗。

21.进一步地,燃气炉炉前辊道、感应炉炉前辊道和感应炉炉后辊道均为单独传动辊道,结构简单、不需要传动齿轮及传动轴、辊子相互位置的准确度要求低,装拆、检修和润滑简单。

22.进一步地,燃气炉炉前辊道、感应炉炉前辊道和感应炉炉后辊道上均设有对正装置,能够对铝棒或铝锭进行对正,避免偏移。

23.进一步地,感应炉炉前辊道和感应炉炉后辊道上设有温度检测装置,能够对加热温度进行实时反馈。

24.本发明公开的上述铝锭加热系统的工作方法,自动化程度高,能够在保证加热温度精度的同时,最大限度的降低生产成本和能耗。

25.进一步地,燃气炉和感应加热炉均预设有尺寸-温度控制曲线,根据铝棒和铝锭的尺寸分别对燃气炉和感应加热炉的温度进行控制,能够匹配最优的加热温度。

附图说明

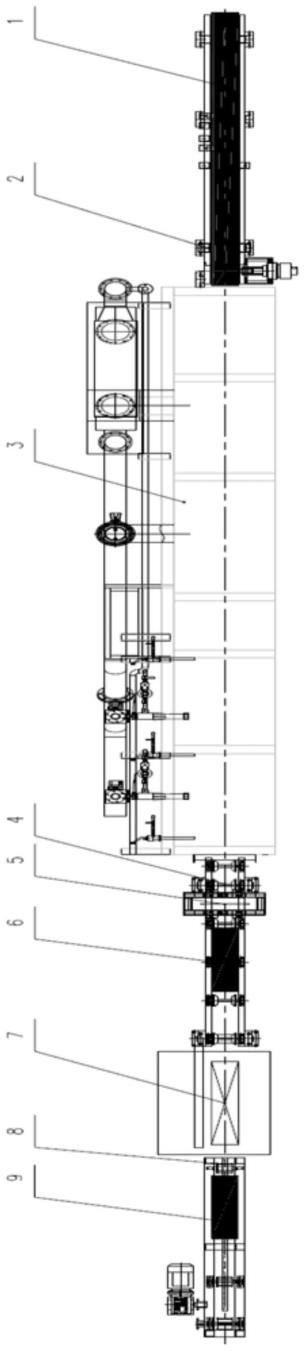

26.图1为本发明的整体结构示意图。

27.图中:1为铝棒,2为燃气炉炉前辊道,3为燃气炉,4为感应炉炉前辊道,5为热剪,6为一次加热铝锭,7为感应加热炉,8为感应炉炉后辊道,9为二次加热铝锭。

具体实施方式

28.下面结合附图和具体实施例对本发明做进一步详细描述,其内容是对本发明的解释而不是限定:

29.如图1,本发明的一种铝锭加热系统,包括燃气炉炉前辊道2、燃气炉3、感应炉炉前辊道4、热剪5、感应加热炉7和感应炉炉后辊道8;燃气炉炉前辊道2、燃气炉3、感应炉炉前辊道4、感应加热炉7和感应炉炉后辊道8依次连接;热剪5设在燃气炉3的出口处,并位于感应炉炉前辊道4的上方。

30.在本发明的一个较优的实施例中,燃气炉炉前辊道2、燃气炉3、感应炉炉前辊道4、感应加热炉7和感应炉炉后辊道8布置在同一直线上。

31.在本发明的一个较优的实施例中,燃气炉炉前辊道2、感应炉炉前辊道4和感应炉炉后辊道8分别连接有能够使辊子正转或反转的动力装置。优选地,燃气炉炉前辊道2、感应炉炉前辊道4和感应炉炉后辊道8中主动辊和从动辊间隔设置,主动辊与所述动力装置连接。

32.在本发明的一个较优的实施例中,燃气炉炉前辊道2、感应炉炉前辊道4和感应炉炉后辊道8均为单独传动辊道。

33.在本发明的一个较优的实施例中,燃气炉炉前辊道2、感应炉炉前辊道4和感应炉炉后辊道8上均设有对正装置。

34.在本发明的一个较优的实施例中,感应炉炉前辊道4和感应炉炉后辊道8上设有温度检测装置,如红外测温仪。

35.上述铝锭加热系统的工作方法,包括:铝棒1放置在燃气炉炉前辊道2上,燃气炉炉前辊道2将铝棒1输送至燃气炉3内进行一次加热;一次加热完成后,燃气炉3内的铝棒1被推出至感应炉炉前辊道4上,热剪5将一次加热完成后的铝棒1剪切成预设长度的一次加热铝锭6,感应炉炉前辊道4将一次加热铝锭6输送至感应加热炉7,感应加热炉7对一次加热铝锭6进行二次加热并保温;二次加热和保温完成后,二次加热铝锭铝锭9被推出到感应炉炉后辊道8上,进入后续工序。一次加热的加热温度区间为室温~300℃,二次加热的加热温度区间为300℃~铝锭挤压温度,铝锭挤压温度为400~480℃。

36.在本发明的一个较优的实施例中,燃气炉3和感应加热炉7均预设有尺寸-温度控制曲线,根据铝棒1和一次加热铝锭6的尺寸分别对燃气炉3和感应加热炉7的温度进行控制。铝棒1和一次加热铝锭6的尺寸可以手动输入,也可以采用图像采集装置自动获取并分析后输入系统的控制中心。

37.燃气炉炉前辊道2上的铝棒1既可以是长铝棒有可以是单根铝锭。长铝棒1可以被剪切成若干个铝锭,长铝棒1加热完成后由燃气炉3后的热剪5剪切一定长度的一次加热铝锭6输送至感应加热炉7进行二次加热,如此往复,缩短了第一段加热的时间,提高了加热效率,如果加热的是单根铝锭则无需热剪,直接进入感应炉7进行二次加热,这样既能满足铝锭的连续加热,也能满足铝锭的单根加热。

38.下面结合一个具体实施例来对本发明进行进一步解释说明:

39.以b4c

p

/al材料的铝锭加热为例,其工艺要求的铝锭加热温度440

±

5℃,保温时间不小于10分钟,铝锭长度600mm。

40.b4c

p

/al长铝棒放置在燃气炉炉前辊道2上,通过燃气炉炉前辊道2上的动力装置将

长铝棒输送至燃气炉3内进行加热,加热至300℃左右时停止加热,长铝棒被推出至感应炉炉前辊道4上,由安装在其上方的热剪5,将一次加热完成后的铝棒剪切成600mm长的挤压铝锭,再由感应炉炉前辊道4将剪切的铝锭输送至感应炉7,由感应炉7对铝锭进行二次加热直到加热至440

±

5℃并保温10分钟。加热保温完成后,铝锭被推出到感应炉炉后辊道8上,即完成了整个铝锭的加热过程,可直接上料挤压。

41.第一段加热,将铝棒从室温加热至300℃左右时,由于对温度控制精度要求不高,因此采用燃气加热能耗和成本都比较低,效率也高。

42.第二段加热,将铝锭从300℃左右加热至440

±

5℃,这是铝锭进入下一道工序前的最后加热,对铝锭温度的均匀性要求较高,因此采用感应加热能很好的满足这一条件。本实施例没有详细叙述的部件和结构属本行业的公知部件和常用结构或常用手段,这里不一一叙述。

43.以上所述仅为本发明实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内可轻易想到的变化或者替换,或利用本发明说明书及附图内容所作的等效结构或者等效流程变换,或直接、间接运用在其他相关技术领域的情况,均应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1