一种舱门密封边框类零件的成型方法及其定位加工方法与流程

1.本发明涉及航空零件制造技术领域,特别涉及一种舱门密封边框类零件的成型方法。

背景技术:

2.如图1所示,某型号飞机舱门密封边框类零件,用于密封某型飞机舱门,原材料为某航空铝材,其外形特征是,纵向尺寸较长,腹板部分具有一定的弯曲弧度;腹板部分的两侧具有卷边101,卷边r角较小,该类密封边框100传统成型方法需要先加工出卷边101,再进行弯曲;然而现有技术针对卷边101加工通常有两种方式:1、手工成型,2、液压成型,但是这两种成型方法均需要借助模具成型,而模具又分为整体式模具200和分体式模具,采用模具成型存在以下技术问题:1、若采用整体式模具成型,成型后零件难以脱模,如图2所示,需要施加外力掰开才能脱模,这将导致零件产生变形;若采用分体式模具即两套模具,分别成型两侧卷边101,当利用第一套模具301成型一侧卷边时,材料会向卷边方向流动,如图3所示;而第二套模具使用需要避让已成型的一个卷边,使得成型后的零件左右不对称,如图4所示;此外,现有的卷边处也极易产生回弹,贴模度差;校正时榔头难以进入、精确敲击变形部位,卷边端头容易翘起,产生波浪,需要经过多次反复校正;特别是淬火后的大量变形给校正造成巨大困难,校正工作量较大,极为影响生产效率,表面质量较差,卷边易出现裂纹,甚至导致零件报废,为了提高加工效率,保证零件的成型质量,提高零件的合格率有必要对现有技术进行改进。

技术实现要素:

3.本发明的目的是克服现有技术的不足,提供一种舱门密封边框类零件的成型方法。

4.本发明技术方案:一种舱门密封边框类零件的成型方法,包括以下步骤:第一步,材料选购:依据三维工艺数模计算出零件展开料的宽度,按照展开毛料的牌号、规格订购铝卷带;第二步,卷边加工:将铝卷带送至型材成型机,通过型材成型机将铝带两侧的卷边逐渐成型以形成连续型材;第三步,切断:根据展开毛料的长度并预留后续拉弯成型的夹持余量,将连续型材切断得到初形零件;第四步,热处理:将初形零件进行固溶淬火处理,以降低卷边成型时产生的内应力,提高材料的塑

形;第五步,拉直:利用数控拉弯机床将固溶淬火处理后的初形零件拉直,以减小残余应力和消除零件腹板面由于热变形产生的波浪变形;第六步,弯曲成型:利用数控拉弯机床将拉直后的初形零件弯曲成型;第七步,修整校正:去除夹持余量,再用橡皮条抽打,局部稍校正即可。

5.本发明有益效果在于:1、提高了加工效率,未使用该成型方法之前,采用传统成型方法成型该类零件,卷边处易产生回弹,给校正造成巨大困难,校正工作量较大;校正时,榔头难以进入、精确敲击,卷边端头容易翘起,产生波浪,需要多次反复校正,极为影响生产效率,采用该成型方法后,该零件完全达到了设计的要求,工人操作起来既省时又省力,生产效率也得到很大的提高;2. 提高了成型质量,未使用该成型方法之前,传统成型方法会在零件表面留下大量敲打痕迹,零件经热处理产生剧烈变形,导致校正量剧增,校正后的零件表面质量差;此外,卷边易翘曲,卷边易出现裂纹,容易导致零件的报废,使用该成型方法后,零件卷边成型质量得到大幅提高,检验合格率飙升,为飞机密封固定件类零件成型提供了一种新的解决方案。

附图说明

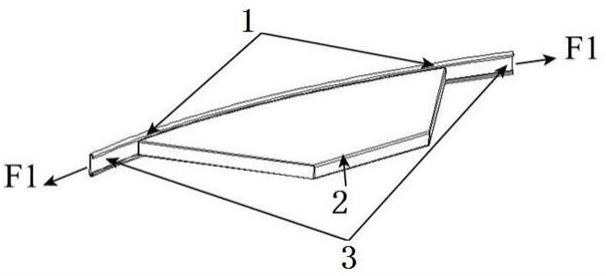

6.图1是现有技术中某型号飞机的舱门密封边框的结构示意图;图2是现有技术利用一套整体式模具初步成型后零件横截面示意图;图3是现有技术利用分体式模具的其中一个模具成型后零件横截面示意图;图4是现有技术利用分体式模具成型后零件横截面示意图;图5是本发明较佳实施卷边的成型示意图;图6是本发明较佳实施例零件拉弯成型示意图;图中:拉弯模1,有效区2,夹持余量3,密封边框100,卷边101,整体式模具200,第一套模具301。

具体实施方式

7.本发明通过下面的实施案例可以对本发明做进一步的描述,然而,本发明的范围并不限于下述实施例。

8.实施例1:本发明的成型工艺路线为:滚弯成型截面(卷边)——淬火——拉直——弯曲成型——修整校正,本发明提供的一种舱门密封边框类零件的成型方法,包括以下步骤:第一步,材料选购:依据三维工艺数模计算出零件展开料的宽度,按照展开毛料的牌号、规格订购铝卷带;

第二步,卷边加工:将铝卷带送至型材成型机,通过型材成型机将铝带两侧的卷边逐渐成型以形成连续型材,型材成型机可以是现有设备,其具备开卷——进料——成型——切断等功能;第三步,切断:根据展开毛料的长度并预留后续拉弯成型的夹持余量,将连续型材切断得到初形零件;第四步,热处理:将初形零件进行固溶淬火处理,以降低卷边成型时产生的内应力,提高材料的塑形,使料状态由“o

”ꢀ

态变为“w”状态;第五步,拉直:利用数控拉弯机床将固溶淬火处理后的初形零件拉直,以减小残余应力和消除零件腹板面由于热变形产生的波浪变形;第六步,弯曲成型:利用数控拉弯机床将拉直后的初形零件弯曲成型,具体地,如图6所示,将拉直后的初形零件的腹板腔贴靠在拉弯模1上,然后在零件的两端施加弯曲力f1,使腹板与拉弯模1的成型面吻合;腹板对应拉弯模1成型面的区域为零件成型有效区2,其余为夹持余量3;第七步,修整校正:去除夹持余量,再用橡皮条抽打,局部稍校正即可。

9.经实践证明采用本发明成型方法后,大幅提升了生产效率,减小了零件成型残余应力,避免了零件热处理严重变形;零件试制达到了预期效果,卷边及卷边和表面质量均符合设计要求,顺利通过荧光渗透检查;大幅减小了手工工作量和工人劳动强度,最终,顺利达到了零件成型目的,也对类似特征零件的成型具有借鉴意义和思想启迪作用。

10.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其它的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

11.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其它实施方式。

技术特征:

1.一种舱门密封边框类零件的成型方法,其特征在于,包括以下步骤:第一步,材料选购:依据三维工艺数模计算出零件展开料的宽度,按照展开毛料的牌号、规格订购铝卷带;第二步,卷边加工:将铝卷带送至型材成型机,通过型材成型机将铝带两侧的卷边逐渐成型以形成连续型材;第三步,切断:根据展开毛料的长度并预留后续拉弯成型的夹持余量,将连续型材切断得到初形零件;第四步,热处理:将初形零件进行固溶淬火处理,以降低卷边成型时产生的内应力,提高材料的塑形;第五步,拉直:利用数控拉弯机床将固溶淬火处理后的初形零件拉直,以减小残余应力和消除零件腹板面由于热变形产生的波浪变形;第六步,弯曲成型:利用数控拉弯机床将拉直后的初形零件弯曲成型;第七步,修整校正:去除夹持余量,再用橡皮条抽打,局部稍校正即可。

技术总结

一种舱门密封边框类零件的成型方法及其定位加工方法。本发明公开了一种舱门密封边框类零件的成型方法,包括以下步骤:第一步,材料选购:依据三维工艺数模计算出零件展开料的宽度,按照展开毛料的牌号、规格订购铝卷带;第二步,卷边加工;第三步,切断;第四步,热处理;第五步,拉直;第六步,弯曲成型;第七步,修整校正;本发明成型方法后,大幅提升了生产效率,减小了零件成型残余应力,避免了零件热处理严重变形;零件试制达到了预期效果,卷边及卷边和表面质量均符合设计要求,顺利通过荧光渗透检查;大幅减小了手工工作量和工人劳动强度,最终,顺利达到了零件成型目的,也对类似特征零件的成型具有借鉴意义和思想启迪作用。件的成型具有借鉴意义和思想启迪作用。件的成型具有借鉴意义和思想启迪作用。

技术研发人员:孔庆猛 罗志辉 钟冬平 胡雅玲 文松涛 常伟 徐莉萍 黄伟 范祥雷 谭仁 李广 刘少清 徐康为 李德晖

受保护的技术使用者:江西洪都航空工业集团有限责任公司

技术研发日:2022.07.08

技术公布日:2022/9/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1