一种具有废料固液分离的防堵数控机床的制作方法

1.本发明涉及数控机床领域,尤其涉及一种具有废料固液分离的防堵数控机床。

背景技术:

2.数控机床是一种用于对金属产品进行精加工的一种设备,在加工过程中,一般需要用到冷却液和润滑液等液体,对加工零件和刀头等进行降温润滑,防止刀头和产品损坏,与此同时,加工过程中,会产生大量的金属废料,为了防止金属废料阻碍产品正常加工,因此,现有数控机床一般具备固液废料的收集部件,且一般采用滤网直接对金属废料和液体废料进行分离,但是由于有的废液具有一定的粘稠度,导致滤网网孔容易被堵塞,无法实现固液废料的分离,进而使得数控机床无法正常工作,与此同时,随着滤网上过滤的金属废料增加,现有设备无法对其进行定期清理,需要人工停机手动清理,由于金属废料锋利,而且会与粘稠的废液粘接在一起,导致人工清理难度大,危险性高。

技术实现要素:

3.为了克服现有数控机床用固液废料分离部件容易发生滤网堵塞,无法自动清理收集金属废料,人工清理难度大,危险性高的缺点,本发明提供一种具有废料固液分离的防堵数控机床。

4.技术方案如下:一种具有废料固液分离的防堵数控机床,包括有支脚、分离框、固定单元、分离板、排液管和阀门,支脚设置有四个,四个支脚上表面安装有分离框,分离框安装在数控机床排废口处,分离框下侧后部连通有排液管,排液管上安装有阀门,还包括有倾斜辅助块、固定单元、分离辅助单元、负压单元和排固单元,分离框上侧设置有固定单元,固定单元下侧连接有分离板,并且分离板上开设有若干个用于分离固液废料的圆孔,固液废料进入分离框内分离板对固液废料进行分离经排液管排出,分离框下侧安装有分离辅助单元,分离辅助单元上连接有倾斜辅助块,分离框外表面安装有负压单元,分离框左侧安装有排固单元,排固单元连接分离辅助单元,分离辅助单元使负压单元负压分离框上下两侧产生气压差对分离板进行疏通,分离辅助单元和倾斜辅助块配合使分离板倾斜将其上的固体废料从排固单元排出。

5.更为优选的是,分离板上开设的若干个圆孔内均设置有若干个用于分液的切板,防止废液将圆孔堵塞。

6.更为优选的是,固定单元包括有第一连接杆、滚轮、连接绳和方形架,分离框外表面上侧通过连接块固接有两个左右对称的第一连接杆,两个第一连接杆上各固接有两个前后对称的滚轮,四个滚轮上各安装有一个连接绳,四个连接绳穿过分离框,下端连接有方形架,方形架内侧通过扭力弹簧活动连接分离板,方形架连接负压单元,分离板下表面与分离辅助单元接触。

7.更为优选的是,分离辅助单元包括有连接架、第一弹性件、圆杆、连接板、限位架、第一水平托板、第二水平托板、气缸和控制单元,分离框下表面中部固接有连接架,连接架

上表面固接有两个左右对称的第一弹性件,连接架上表面固接有两个左右对称的圆杆,并且两个圆杆位于两个第一弹性件之间,连接架右侧通过固定板安装有气缸,两个第一弹性件上端固接有连接板,连接板与两个圆杆滑动连接,连接板上表面右侧固接有限位架,连接板上表面左侧固接有第二水平托板,限位架内侧滑动连接有第一水平托板,第一水平托板和第二水平托板均贯穿分离框底部,第一水平托板和第二水平托板上表面分别与分离板下表面的右侧和下表面的左侧接触,第一水平托板左侧面下部固接有倾斜辅助块,并且气缸输出端位于倾斜辅助块正下方,气缸输出端连接排固单元,连接板后侧面中部通过t形板连接有阀门控制单元。

8.更为优选的是,负压单元包括有密闭架、滑轮、滑绳、分隔板和倒吸疏通单元,分离框外表面上侧固接有密闭架,分离框外表面上侧安装有两个左右对称的滑轮,密闭架内部设置有分隔板,分隔板与方形架之间设置有两个左右对称的滑绳,并且两个滑绳分别绕过相邻的滑轮,密闭架前侧下部连接倒吸疏通单元,倒吸疏通单元下侧连接连接板,倒吸疏通单元连接分离框。

9.更为优选的是,分隔板将密闭架分隔形成两个互不相通的空间,方形架向下移动使得密闭架下方空间形成负压状态,用于对分离板上若干圆孔的倒吸疏通。

10.更为优选的是,倒吸疏通单元包括有l形板、限位板、限位块、第二弹性件、连接管、第二连接杆、分隔圆盘、限位杆和气管,连接板右侧固接有l形板,l形板前侧上部固接有限位板,分离框前侧面右部固接有限位块,分离框下表面前侧通过连接块固接有第二弹性件,第二弹性件上端与限位板下侧固接,分离框前侧面下部连通有气管,气管与密闭架之间连通有连接管,连接管中部通过扭力弹簧活动连接有第二连接杆,第二连接杆前侧固接有限位杆,并且限位杆外表面上侧与限位板接触,第二连接杆后侧固接有分隔圆盘。

11.更为优选的是,排固单元包括有联动单元、导出板和斜板,气缸输出端连接有联动单元,联动单元上连接有导出板,分离框内部左侧面固接有斜板,导出板通过传动杆与分离框转动连接,联动单元连接分离框。

12.更为优选的是,还包括有挡板,分离框内部前侧面固接有挡板,挡板的上部前侧弯折遮盖气管的进气口,用于防止废液进入气管内。

13.更为优选的是,还包括有疏通器,分离框内部下表面固接有若干个疏通器。

14.与现有技术相比,本发明具有如下优点:本发明通过分离板上的圆孔,及圆孔内设置的切板,实现了对固液废料进行分离的同时,通过切板有效分散废液,防止其将圆孔堵塞,同时若圆孔发生堵塞时,通过若干个疏通器对圆孔进行预疏通,然后再通过密闭架内部下侧形成的负压状态,对分离框内部下侧进行吸气负压,实现气压疏通圆孔,确保圆孔被完全疏通,然后进一步通过倾斜辅助块使得分离板倾斜,确保固体废料自动从分离板上排入到废削收集框内,防止其堆积,影响数控机床工作,有效降低人工工作强度,提高工作效率。

附图说明

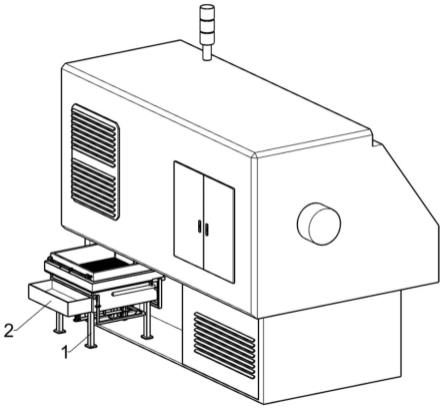

15.图1为本发明的结构示意图;

16.图2为本发明的立体结构示意图;

17.图3为本发明固定单元的立体结构示意图;

18.图4为本发明分离辅助单元的立体结构示意图;

19.图5为本发明负压单元的立体结构示意图;

20.图6为本发明排固单元的立体结构示意图;

21.图7为本发明的b区放大图;

22.图8为本发明固定单元、分离辅助单元和排固单元的立体结构示意图;

23.图9为本发明的c区放大图;

24.图10为本发明的a区放大图。

25.附图中各零部件的标记如下:1-支脚,2-废削收集框,201-分离框,202-第一连接杆,203-滚轮,204-连接绳,205-方形架,206-分离板,207-排液管,208-阀门,301-连接架,302-第一弹性件,303-圆杆,304-连接板,305-限位架,306-第一水平托板,307-第二水平托板,308-倾斜辅助块,309-气缸,3010-第一齿条,3011-第一平齿轮,401-密闭架,402-滑轮,403-滑绳,404-分隔板,501-l形板,502-限位板,503-限位块,504-第二弹性件,505-连接管,506-第二连接杆,507-分隔圆盘,508-限位杆,509-气管,5010-挡板,601-支撑架,602-第二齿条,603-第二平齿轮,604-导出板,605-斜板,701-疏通器。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.一种具有废料固液分离的防堵数控机床,如图1-图10所示,包括有支脚1、废削收集框2、分离框201、分离板206、排液管207、阀门208、倾斜辅助块308、固定单元、分离辅助单元、负压单元和排固单元;支脚1设置有四个;四个支脚1上表面安装有分离框201,分离框201安装在数控机床排废口处;分离框201左侧面下部固接有用于收集固体废料的废削收集框2;分离框201下侧后部连通有排液管207;排液管207上安装有阀门208,通过阀门208控制排液管207的通断;分离框201上侧设置有固定单元;固定单元下侧连接有分离板206;分离板206上开设的若干个圆孔内均设置有若干个用于分液的切板,防止废液将圆孔堵塞;分离框201下侧安装有分离辅助单元;分离辅助单元上连接有倾斜辅助块308;分离框201外表面安装有负压单元;分离框201左侧安装有排固单元;排固单元连接分离辅助单元。

28.固定单元包括有第一连接杆202、滚轮203、连接绳204和方形架205;分离框201外表面上侧通过连接块固接有两个左右对称的第一连接杆202;两个第一连接杆202上各固接有两个前后对称的滚轮203;四个滚轮203上各安装有一个连接绳204;四个连接绳204穿过分离框201,下端连接有方形架205,并且四个连接绳204分别位于方形架205四个角,确保方形架205保持平衡稳定;方形架205内侧通过扭力弹簧活动连接分离板206;分离板206上开设有若干个用于排液的圆孔,并且若干圆孔内部均设置有用于分散废液的切板,通过圆孔将固液进行分离,并且利用切板防止黏性废液将圆孔堵塞;方形架205连接负压单元;分离板206下表面与分离辅助单元接触。

29.分离辅助单元包括有连接架301、第一弹性件302、圆杆303、连接板304、限位架305、第一水平托板306、第二水平托板307、气缸309和控制单元;分离框201下表面中部焊接有连接架301;连接架301上表面固接有两个左右对称的第一弹性件302,第一弹性件302是

弹簧;连接架301上表面固接有两个左右对称的圆杆303,并且两个圆杆303位于两个第一弹性件302之间;连接架301右侧通过固定板安装有气缸309;两个第一弹性件302上端固接有连接板304;连接板304与两个圆杆303滑动连接;连接板304上表面右侧固接有限位架305;连接板304上表面左侧固接有第二水平托板307;限位架305内侧滑动连接有第一水平托板306;第一水平托板306和第二水平托板307均贯穿分离框201底部,第一水平托板306和第二水平托板307上表面分别与分离板206下表面的右侧和下表面的左侧接触;通过第一水平托板306和第二水平托板307对分离板206进行支撑固定,防止其在分离固液废料时发生倾斜,导致固体废料掉落到分离框201底部,致使固液废料发生混合;第一水平托板306左侧面下部焊接有倾斜辅助块308,并且气缸309输出端位于倾斜辅助块308正下方;通过气缸309推动倾斜辅助块308向上移动,使得第一水平托板306从限位架305内向上滑出,导致分离板206的右侧逐渐高于其左侧,并发生倾斜,进而将分离板206上的固体废料排出;气缸309输出端连接排固单元;连接板304后侧面中部通过t形板连接有用于控制阀门208的控制单元。

30.控制单元包括有第一齿条3010和第一平齿轮3011;连接板304后侧面中部通过t形板固接有第一齿条3010;阀门208阀杆上安装有第一平齿轮3011;第一平齿轮3011与第一齿条3010啮合;通过第一齿条3010上下移动,带动第一平齿轮3011转动,进而带动阀门208阀杆转动,实现对阀门208的控制。

31.负压单元包括有密闭架401、滑轮402、滑绳403、分隔板404和倒吸疏通单元;分离框201外表面上侧固接有密闭架401;分离框201外表面上侧安装有两个左右对称的滑轮402;密闭架401内部设置有分隔板404,通过分隔板404将密闭架401内部分隔为两个互不相通的空间,方形架205向下移动使得密闭架401下方空间形成负压状态,完成对分离板206上若干圆孔的倒吸疏通;分隔板404与方形架205之间设置有两个左右对称的滑绳403,并且两个滑绳403分别绕过相邻的滑轮402;密闭架401前侧下部连接倒吸疏通单元;倒吸疏通单元下侧连接连接板304;通过分离板206上固液废料增加,使得分离板206向下移动,并且通过两个滑绳403同步拉动分隔板404向上滑动,并且使得密闭架401内侧下部空间的气压不断减小,并且进一步与倒吸疏通单元连通,使得倒吸疏通单元利用气压差,对分离框201内部下侧产生吸力,进而防止分离板206发生堵塞;倒吸疏通单元连接分离框201。

32.倒吸疏通单元包括有l形板501、限位板502、限位块503、第二弹性件504、连接管505、第二连接杆506、分隔圆盘507、限位杆508和气管509;连接板304右侧焊接有l形板501;l形板501前侧上部固接有限位板502;分离框201前侧面右部固接有用于对限位板502移动限位的限位块503;分离框201下表面前侧通过连接块固接有第二弹性件504,第二弹性件504是弹簧;第二弹性件504上端与限位板502下侧固接;分离框201前侧面下部连通有气管509;气管509与密闭架401之间连通有连接管505;连接管505中部通过扭力弹簧活动连接有第二连接杆506,并且该扭力弹簧初始状态下,处于扭转状态;第二连接杆506前侧固接有限位杆508,并且限位杆508外表面上侧与限位板502接触;第二连接杆506后侧固接有分隔圆盘507,通过分隔圆盘507将连接管505分隔,控制连接管505的连通状态;通过限位板502对限位杆508进行限位,然后分隔圆盘507使得连接管505初始状态下,处于未连通状态。

33.排固单元包括有联动单元、导出板604和斜板605;气缸309输出端连接有联动单元;联动单元上连接有导出板604;分离框201内部左侧面固接有斜板605;导出板604通过传动杆与分离框201转动连接;联动单元连接分离框201;通过联动单元控制导出板604转动,

使得分离板206上的固体废料从导出板604排出,并且通过斜板605防止固体废料掉落到分离框201底部。

34.联动单元包括有支撑架601、第二齿条602和第二平齿轮603;气缸309输出端固接有支撑架601;支撑架601左侧上部固接有第二齿条602;导出板604通过传动杆固接有第二平齿轮603;第二齿条602啮合第二平齿轮603。

35.还包括有挡板5010,分离框201内部前侧面固接有挡板5010,在气管509发生倒吸时,通过挡板5010防止从分离板206上掉落的废液被吸入到气管509内。

36.还包括有疏通器701,分离框201内部下表面固接有若干个疏通器701,若干个疏通器701位置与分离板206上开设的若干个圆孔位置相对应,并且疏通器701上侧设置为锥台状,而且外表面设置有斜向下的疏通块;通过疏通器701对分离板206上若干个圆孔进行疏通,防止被废液堵塞。

37.在数控机床工作时,会产生大量金属废料,并且金属在加工过程中,一般需要用到冷却液和润滑液等,确保金属加工顺利,因此,在数控机床开始工作前,将分离框201安装在数控机床排废口处,进而对加工过程中的固液废料进行收集,当固液废料掉落到分离框201内的分离板206上后,由于分离板206上开设有若干个圆孔,使得废液从分离板206上的圆孔排到分离框201底部,然后再从排液管207排出,进而实现废料固液分离,与此同时,由于有的冷却液和润滑液存在黏性,为了防止废液在分离板206上的圆孔积聚,造成堵塞,导致无法继续进行废料的固液分离,因此,在分离板206上的圆孔内设置有若干个切板,通过切板将流通的废液进行分散,有效防止废液将圆孔堵塞,与此同时,若发生圆孔堵塞,并且随着分离板206上表面固体废料的堆积,分离板206受到固液废料重力的挤压,使得分离板206和方形架205在分离框201内逐渐向下滑动,进而通过方形架205不断拉伸四个连接绳204,使得四个连接绳204被逐渐拉长,并且通过分离板206挤压第一水平托板306和第二水平托板307,即通过第一水平托板306和第二水平托板307带动连接板304在两个圆杆303上向下滑动,并且压缩两个第一弹性件302,与此同时,当方形架205向下移动时,同步带动两个滑绳403在两个滑轮402上滑动,并且拉动分隔板404在密闭架401内向上滑动,使得密闭架401内部下侧气压减小,处于负压状态,随着分离板206逐渐下降,若分离板206的圆孔被具有黏性的废液堵塞时,造成无法继续将废料固液分离,因此,当分离板206下降至若干个疏通器701处时,由于若干个疏通器701位置与分离板206上开设的若干个圆孔位置相对应,并且疏通器701上侧设置为锥台状,而且外表面设置有斜向下的疏通块,进而通过若干个疏通器701对堵塞在分离板206圆孔内的废液进行疏通,与此同时,为了确保将分离板206圆孔内的废液疏通,当连接板304向下移动时,通过连接板304带动第一齿条3010和l形板501向下移动,然后通过第一齿条3010带动第一平齿轮3011转动,进一步通过第一平齿轮3011带动阀门208的阀杆转动,当分离板206下降一定高度后,阀门208被完全关闭,且分离板206的圆孔处于被堵塞状态,然后当l形板501下移动时,通过l形板501带动限位板502向下移动,并且通过限位块503对限位板502进行限位,当限位板502向下移动时,限位板502同步压缩第二弹性件504,当阀门208被完全关闭后,限位板502刚好下降至与限位杆508外表面下侧接触,限位杆508在失去限位板502限位后,并且由于第二连接杆506与连接管505之间通过扭力弹簧活动连接,且该扭力弹簧初始状态下,处于扭转状态,进而使得限位杆508带动第二连接杆506转动一定角度,即使得分隔圆盘507转动一定角度,使得连接管505内部处于连通状态,

即使得密闭架401下侧与气管509之间处于连通状态,由于密闭架401下侧此时处于负压状态,进而使得气管509对分离框201内部下侧造成吸气效果,若分离板206上的圆孔被完全堵塞,且阀门208将排液管207闭合,进而使得分离框201下侧基本处于密闭状态,在气管509吸气时,分离框201下侧气压同步降低,在分离框201下侧与外界产生气压差的状态下,使得分离板206圆孔内堵塞的废液被向下挤出,并且掉落到分离框201下侧,进而达到疏通的效果,若分离板206上的圆孔未被堵塞,只是因为分离板206上表面堆积的固体废料堆积过多,造成分离板206向下移动,在气管509吸气时,同样也能起到对废液进行吸取的效果,与此同时,为了防止气管509吸气时,废液被吸入到气管509内部,进而通过挡板5010对废液进行阻挡,气管509吸气之后,若是因为分离板206上的圆孔被堵塞,导致分离板206向下移动,而不是因为分离板206上表面堆积的固体废料过多时,则在分离板206上的圆孔被疏通后,分离板206上堆积的废液减少,使得分离板206在两个第一弹性件302回弹力作用下逐渐恢复原位,进而使得阀门208再次被打开,实现对分离板206圆孔的疏通,确保固液废料持续有效分离。

38.若气管509吸气之后,不是因为分离板206上的圆孔被堵塞,而是分离板206上表面堆积的固体废料过多时,则在气管509吸气之后,两个第一弹性件302无法使得分离板206复位,因此,需要对分离板206上表面堆积的固体废料进行清理,与此同时,控制气缸309开始工作,通过气缸309推动倾斜辅助块308向上移动,使得倾斜辅助块308带动第一水平托板306在限位架305内向上滑动,进而通过第一水平托板306推动分离板206右侧向上移动,即使得分离板206向左侧倾斜,与此同时,气缸309同步带动支撑架601向上移动,然后通过支撑架601带动第二齿条602向上移动,使得第二齿条602带动第二平齿轮603转动,以从前向后看为基准,进而通过第二平齿轮603带动导出板604逆时针转动,使得导出板604转动一定角度,与此同时,分离板206逐渐倾斜,进而使得分离板206上表面堆积的固体废料从分离板206上滑落到斜板605上,然后再从斜板605上掉落到导出板604,与此同时,随着分离板206上的固体废料减少,在两个第一弹性件302回弹力的作用下,使得分离板206逐渐向上移动,进而使得分离板206上的固体废料向左移动,造成分离板206左侧受力大于其右侧受力,使得其倾斜状态在固体废料转移的过程中变大,即加快固体废料的排出,并且随着倾斜度增加,固体废料排出更加彻底,然后随着固体废料逐渐排出,分离板206再次同步恢复水平状态,与此同时,控制气缸309开始工作使倾斜辅助块308和第一水平托板306复位,导出板604随之转动复位,继续进行废料的固液分离。

39.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1